angelo74

Guest

Bonjour.

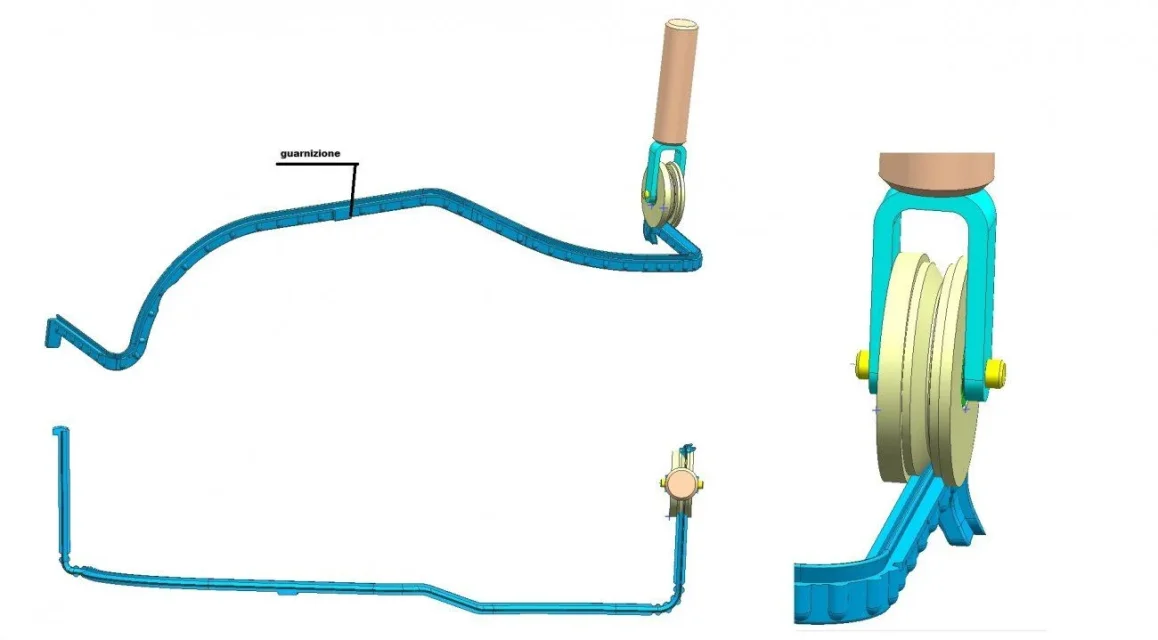

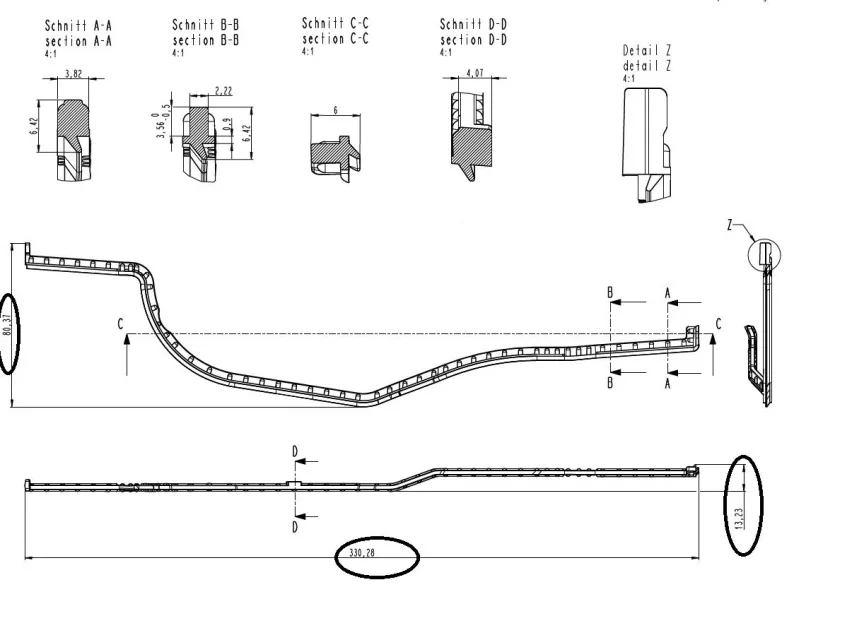

Je dois trouver une solution pour faciliter l'assemblage manuel du joint ( silicone vmq 60) dans le canal d'un couvercle

J'ai pensé à un outil qui tourne le joint à l'intérieur du siège et comme une alternative à une maçonnerie où détendre le joint et ensuite mettre le couvercle.

(image jointe)

Avez-vous des suggestions ou des idées?

merci d'avance

Je dois trouver une solution pour faciliter l'assemblage manuel du joint ( silicone vmq 60) dans le canal d'un couvercle

J'ai pensé à un outil qui tourne le joint à l'intérieur du siège et comme une alternative à une maçonnerie où détendre le joint et ensuite mettre le couvercle.

(image jointe)

Avez-vous des suggestions ou des idées?

merci d'avance