87527

Guest

Hallo alle, Ich bin Student im iii Jahr der Maschinenbau und dies ist meine erste Nachricht auf diesem Forum

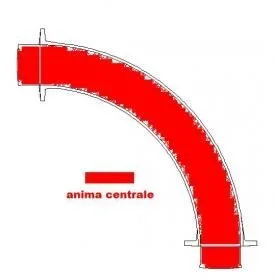

Ich möchte Sie bitten, mir eine Hand mit der Übung zu geben, die ich als Anhang zu dieser Nachricht hochgeladen habe: Ich muss den am besten geeigneten Schmelzprozess für das angegebene Stück angeben.

Ich schlage meine Lösung hier später vor, aber ich weiß, dass es wahrscheinlich falsch sein wird, nur zu Beginn in der Studie der mechanischen Technologie zu sein. Ich danke denen, die die Geduld haben werden, mir bei dieser Übung zu helfen:3513:

Möglichkeit 1 : Fusion in grünem Boden. Obwohl es die günstigste Lösung wäre, denke ich, dass es verworfen werden sollte, da es keine gute Rauheit auf dem Durchgangsloch garantieren würde, dass aufgrund seiner Geometrie nicht einfach fertig ist (auf dieser Motivation bin ich ein wenig unsicher)

Möglichkeit 2: Coldbox-Prozess; das Problem sollte das gleiche sein wie der vorherige Punkt.

Möglichkeit 3: Schalenform (beschichtet in Schale). scheint mir das am besten geeignete Verfahren, weil es gute Toleranzen und Rauhigkeit auf dem Innenloch ausreichend niedrig zu erhalten. Sie erhalten Komponenten, die, wie in diesem Fall dünne Abschnitte haben können. die Kosten der Form für die Modelle sind hoch, aber wenn die Produktion recht breit und langlebig ist, werden die Kosten durch die niedrigen Energiekosten amortisiert und vor allem, dass dieser Prozess nicht aufeinanderfolgende Prozesse der Ausrüstung besonders wichtig (Reduktionszeiten = Reduktionskosten).

Möglichkeit 4: Verwenden Sie ein Modell zu verlieren in Polystyrol oder ein verlorenes Wachs-Prozess; Ich denke, es ist bevorzugt, ein Polystyrol-Modell zu haben, da es weniger kostet.

Möglichkeit 5: Verfahren mit permanenter Form; es ist nicht anwendbar, weil die Bronze ist nicht basphoning (es ist nicht Kupfer; Bronze = feste Lösung Kupfer + Holz) und dann hätte hohe Kosten.

Möglichkeit 6: Druckguss. Es scheint mir eine diskrete Lösung, aber von Kosten größer als 3.

Ich würde daher die Möglichkeit Nr. 3: Fusion in Schalen- oder Schalenform wählen.

Ich möchte Sie bitten, mir eine Hand mit der Übung zu geben, die ich als Anhang zu dieser Nachricht hochgeladen habe: Ich muss den am besten geeigneten Schmelzprozess für das angegebene Stück angeben.

Ich schlage meine Lösung hier später vor, aber ich weiß, dass es wahrscheinlich falsch sein wird, nur zu Beginn in der Studie der mechanischen Technologie zu sein. Ich danke denen, die die Geduld haben werden, mir bei dieser Übung zu helfen:3513:

Möglichkeit 1 : Fusion in grünem Boden. Obwohl es die günstigste Lösung wäre, denke ich, dass es verworfen werden sollte, da es keine gute Rauheit auf dem Durchgangsloch garantieren würde, dass aufgrund seiner Geometrie nicht einfach fertig ist (auf dieser Motivation bin ich ein wenig unsicher)

Möglichkeit 2: Coldbox-Prozess; das Problem sollte das gleiche sein wie der vorherige Punkt.

Möglichkeit 3: Schalenform (beschichtet in Schale). scheint mir das am besten geeignete Verfahren, weil es gute Toleranzen und Rauhigkeit auf dem Innenloch ausreichend niedrig zu erhalten. Sie erhalten Komponenten, die, wie in diesem Fall dünne Abschnitte haben können. die Kosten der Form für die Modelle sind hoch, aber wenn die Produktion recht breit und langlebig ist, werden die Kosten durch die niedrigen Energiekosten amortisiert und vor allem, dass dieser Prozess nicht aufeinanderfolgende Prozesse der Ausrüstung besonders wichtig (Reduktionszeiten = Reduktionskosten).

Möglichkeit 4: Verwenden Sie ein Modell zu verlieren in Polystyrol oder ein verlorenes Wachs-Prozess; Ich denke, es ist bevorzugt, ein Polystyrol-Modell zu haben, da es weniger kostet.

Möglichkeit 5: Verfahren mit permanenter Form; es ist nicht anwendbar, weil die Bronze ist nicht basphoning (es ist nicht Kupfer; Bronze = feste Lösung Kupfer + Holz) und dann hätte hohe Kosten.

Möglichkeit 6: Druckguss. Es scheint mir eine diskrete Lösung, aber von Kosten größer als 3.

Ich würde daher die Möglichkeit Nr. 3: Fusion in Schalen- oder Schalenform wählen.