picc

Guest

Hallo an alle

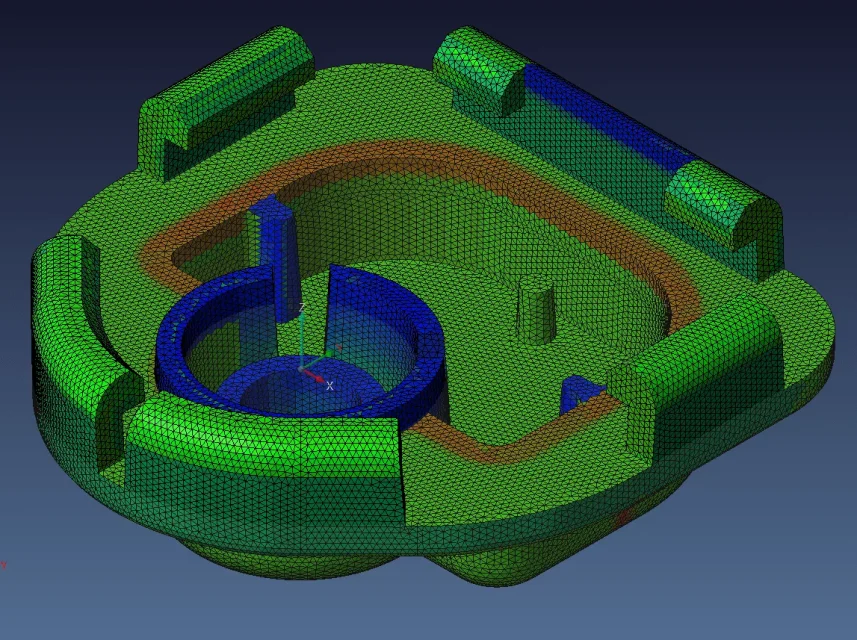

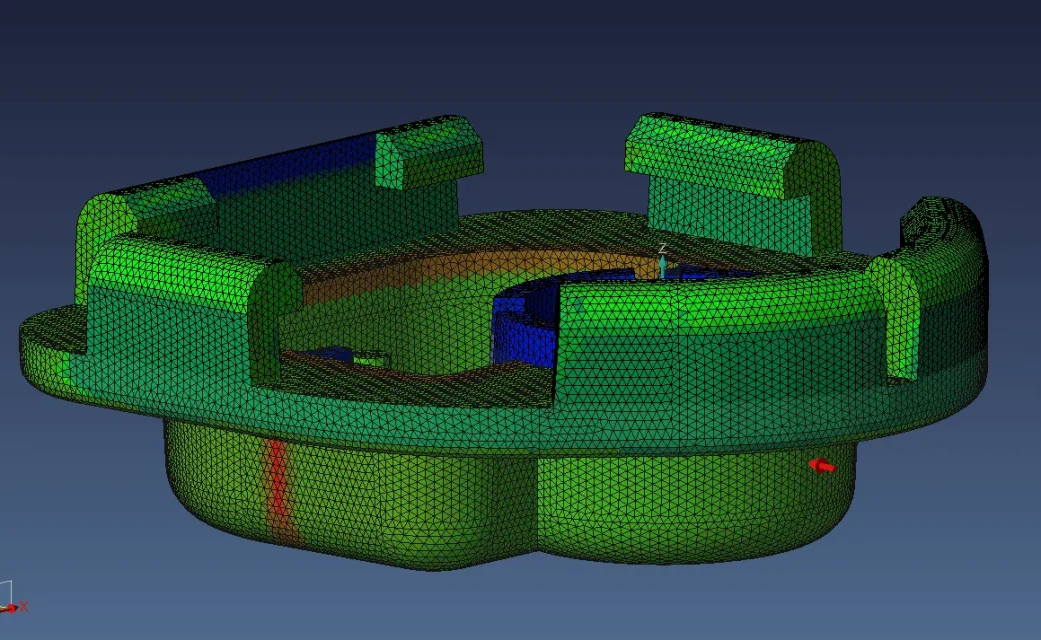

Ich weiß nicht, ob es der geeignete Abschnitt ist, bei negativer Reaktion werde ich die Diskussion auf die richtigen Themen verschieben. Ich muss den Spritzgießprozess eines Bauteils für ein Projekt an der Universität simulieren. die Komponente ist, dass in den Anhängen vorhanden (Ich habe nur die Hauptansichten hochgeladen, aber offensichtlich habe ich die Cad-Datei). für Simulationen verwenden wir Visi-flow-Software und haben die Grundbefehle erläutert.

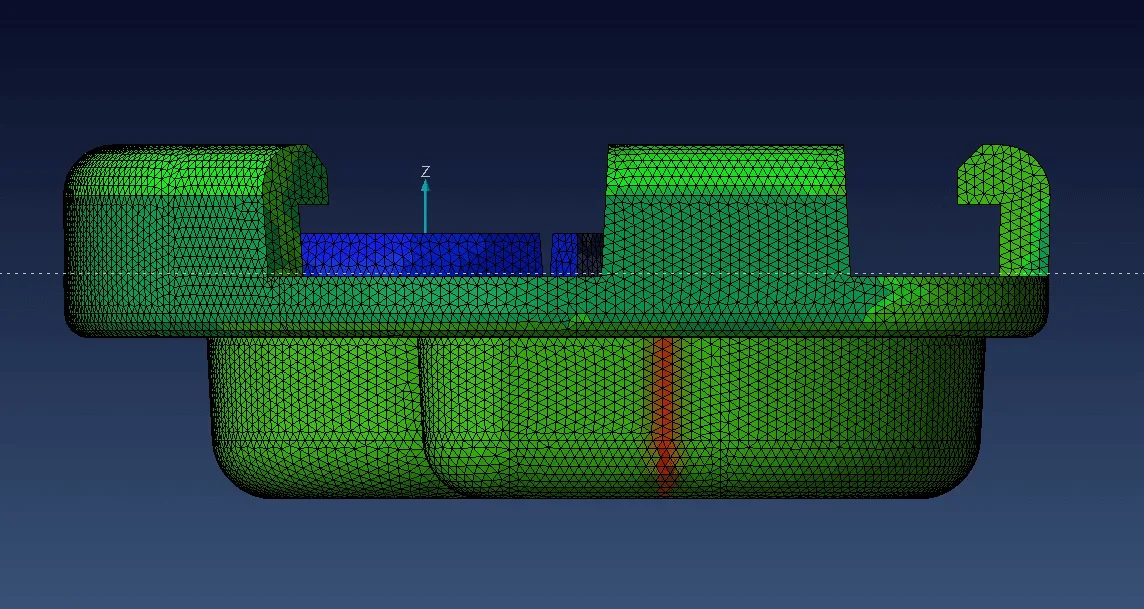

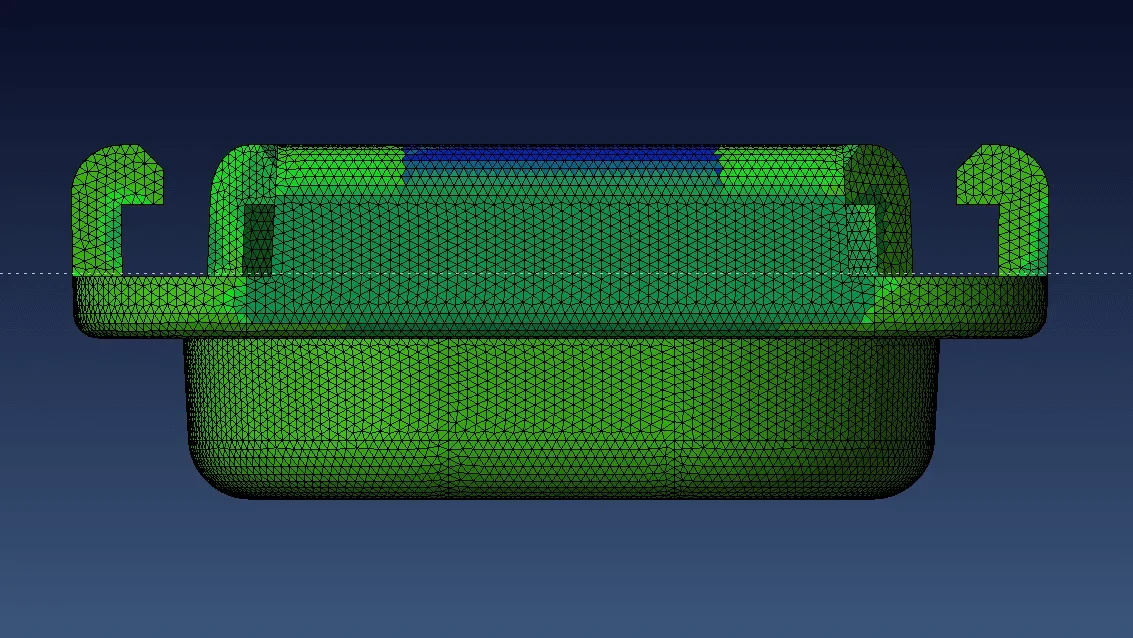

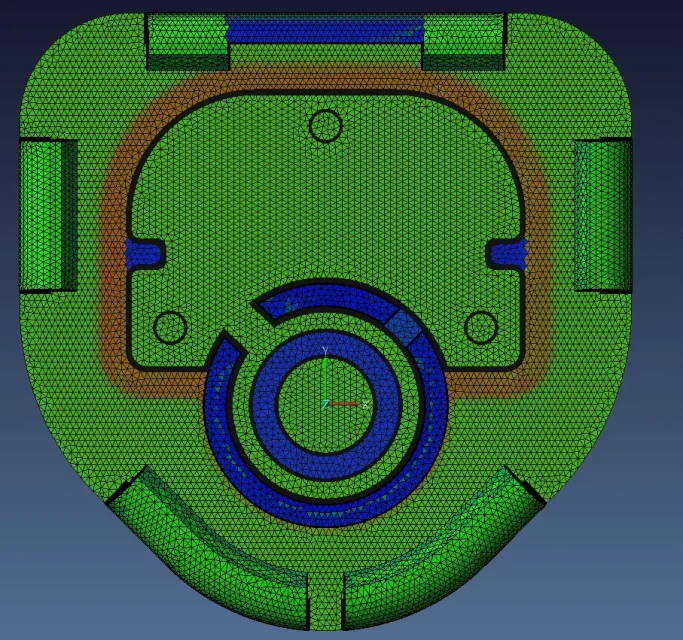

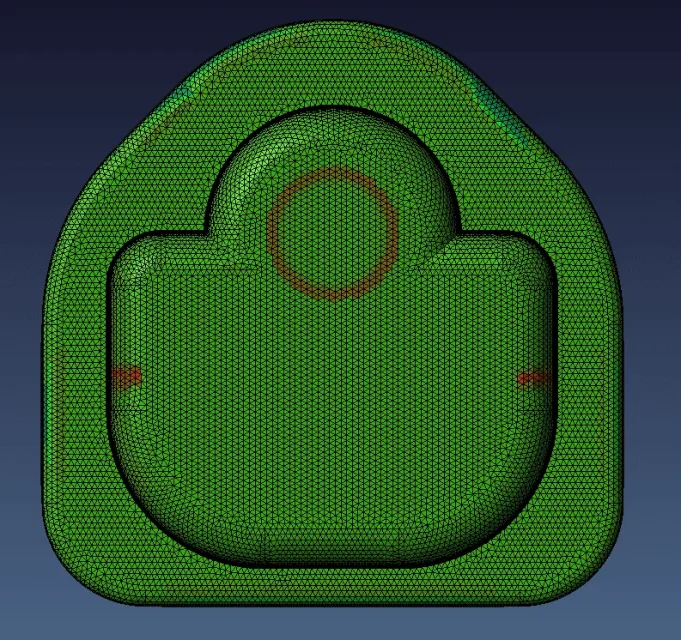

der erste Schritt, den ich gemacht habe, war, das Netz auf dem Bauteil zu laufen und schon hier habe ich einen Zweifel: Sobald das Netz erledigt ist, wurde uns gesagt, die Berechnung der Dicken, die die Software laufen, zu korrigieren. Zweifel hängt damit zusammen, dass ich nicht sicher bin, was die Software getan hat. Beispielsweise sollte der Kreis, der aus der Sicht von unten gesehen wird, nicht dort sein (wenn ich gut verstanden habe, wie er die Stärken des Programms berechnet) weil wenn der rote Kreis dort sein sollte, dann sollte ein Halbbogen aufgrund des Halbkreises vorhanden sein, der von der Sicht von oben gesehen wird.

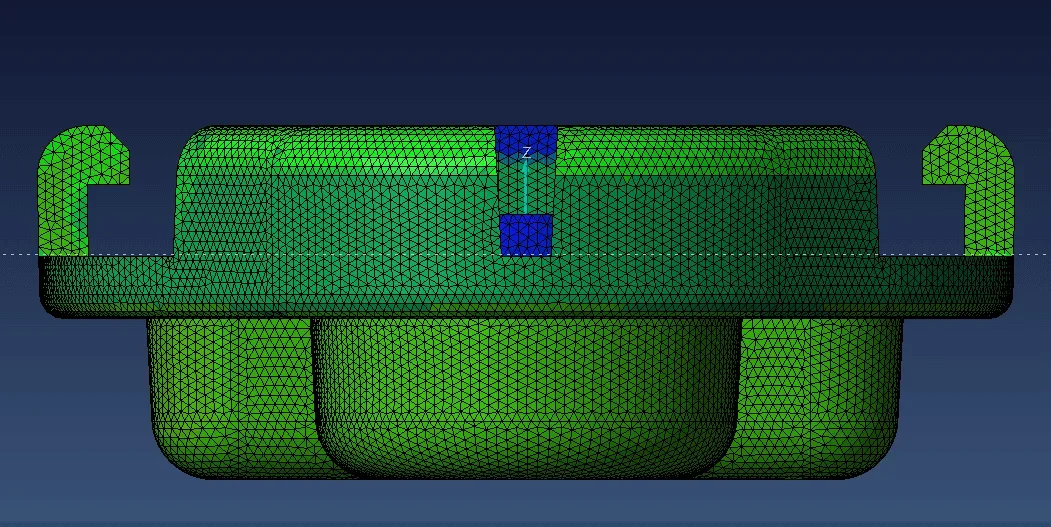

der andere große Zweifel, dass ich die Wahl des Injektionspunktes habe, da ich nicht weiß, wo ich ihn platzieren soll, da die ersten Simulationen I (die Auswahl als Injektionspunkt, der in Figur durch den roten Pfeil dargestellt ist) keine signifikanten Variationen von Parametern wie Schneidaufwand, Temperatur, verfestigte Hülle usw. zeigten, um die Position des Injektionspunktes zu variieren. Wo sollte die Injektionsstelle platziert werden?

Vielen Dank für die Aufmerksamkeit!

Ich weiß nicht, ob es der geeignete Abschnitt ist, bei negativer Reaktion werde ich die Diskussion auf die richtigen Themen verschieben. Ich muss den Spritzgießprozess eines Bauteils für ein Projekt an der Universität simulieren. die Komponente ist, dass in den Anhängen vorhanden (Ich habe nur die Hauptansichten hochgeladen, aber offensichtlich habe ich die Cad-Datei). für Simulationen verwenden wir Visi-flow-Software und haben die Grundbefehle erläutert.

der erste Schritt, den ich gemacht habe, war, das Netz auf dem Bauteil zu laufen und schon hier habe ich einen Zweifel: Sobald das Netz erledigt ist, wurde uns gesagt, die Berechnung der Dicken, die die Software laufen, zu korrigieren. Zweifel hängt damit zusammen, dass ich nicht sicher bin, was die Software getan hat. Beispielsweise sollte der Kreis, der aus der Sicht von unten gesehen wird, nicht dort sein (wenn ich gut verstanden habe, wie er die Stärken des Programms berechnet) weil wenn der rote Kreis dort sein sollte, dann sollte ein Halbbogen aufgrund des Halbkreises vorhanden sein, der von der Sicht von oben gesehen wird.

der andere große Zweifel, dass ich die Wahl des Injektionspunktes habe, da ich nicht weiß, wo ich ihn platzieren soll, da die ersten Simulationen I (die Auswahl als Injektionspunkt, der in Figur durch den roten Pfeil dargestellt ist) keine signifikanten Variationen von Parametern wie Schneidaufwand, Temperatur, verfestigte Hülle usw. zeigten, um die Position des Injektionspunktes zu variieren. Wo sollte die Injektionsstelle platziert werden?

Vielen Dank für die Aufmerksamkeit!

Anhänge

-

mesh isometrica.PNG113 KB · Aufrufe: 21

mesh isometrica.PNG113 KB · Aufrufe: 21 -

mesh laterale destro.PNG46,3 KB · Aufrufe: 22

mesh laterale destro.PNG46,3 KB · Aufrufe: 22 -

mesh laterale sinistro.PNG45,4 KB · Aufrufe: 18

mesh laterale sinistro.PNG45,4 KB · Aufrufe: 18 -

mesh punto di iniezione.PNG72,4 KB · Aufrufe: 17

mesh punto di iniezione.PNG72,4 KB · Aufrufe: 17 -

mesh vista da dietro.PNG40,7 KB · Aufrufe: 17

mesh vista da dietro.PNG40,7 KB · Aufrufe: 17 -

mesh vista da sopra.PNG67,6 KB · Aufrufe: 14

mesh vista da sopra.PNG67,6 KB · Aufrufe: 14 -

mesh vista da sotto.PNG51,4 KB · Aufrufe: 12

mesh vista da sotto.PNG51,4 KB · Aufrufe: 12 -

mesh vista frontale.PNG49,5 KB · Aufrufe: 11

mesh vista frontale.PNG49,5 KB · Aufrufe: 11