Treten Sie dem Forum für Designer bei!

Ihr Fachwissen ist wichtig für die Gemeinschaft. Helfen Sie uns und bringen Sie Ihr Wissen ein!

Jetzt dem Forum beitretenTauschen Sie sich aus, lernen Sie und wachsen Sie mit den besten Fachleuten der Branche.

Druckguss ist ein Gießverfahren, das in der gesamten Industrie eingesetzt wird, um hochpräzise Metallteile aus Druckgusslegierungen herzustellen. Dieser Artikel beschäftigt sich mit diesem Verfahren, um zu verstehen, wie es funktioniert, welche Arten es gibt und welche Vorteile es gegenüber konkurrierenden Verfahren bietet.

- Das Druckgussverfahren zeichnet sich aus durch schnelle Zykluszeiten und hohe Materialausbeute. Sie ist in der Lage, einige der anspruchsvollsten komplexen Designs unter Beibehaltung enge Toleranzen und glatte Oberflächen.

- Es gibt zwei Haupttypen von Druckgussverfahren: Warm- und Kaltkammerdruckguss. Die erste Methode ist schneller und eignet sich besser für Metalle mit einem niedrigeren Schmelzpunkt, die zweite ist langsamer, kann aber auch mit Nichteisenmetallen mit hohem Schmelzpunkt funktionieren.

- Das Druckgussverfahren hat auch einige Einschränkungen, wie zum Beispiel hohe Anfangsinvestitionen, Einschränkungen bei der Teilegröße und größere Anfälligkeit für Porositätsfehler. Das Verfahren ist unterhalb eines bestimmten Volumens und oberhalb bestimmter Teilegrößen unpraktisch.

Was ist Druckguss?

Druckguss ist ein Metallgussverfahren, bei dem Metallformen verwendet werden, um Metallteile herzustellen. Geschmolzenes Metall wird in die Metallformen gegossen oder gespritzt und erstarrt dort. Nach dem Erstarren werden die Teile aus der Form entnommen und nach minimalen Nachbearbeitungsschritten in Betrieb genommen.

Das Druckgussverfahren wird in erster Linie für das Gießen von Nichteisenmetallen wie Aluminium, Magnesium, Zink und deren Legierungen verwendet, kann aber auch für andere Metalle mit vergleichbaren Schmelzpunkten eingesetzt werden.

Das Druckgussverfahren ist im Wesentlichen dasselbe wie das Spritzgussverfahren, da der Hauptunterschied in den verwendeten Materialien liegt – geschmolzenes Metall gegenüber geschmolzenem Kunststoff. Außerdem sind beim Druckguss aufgrund der Eigenschaften von Metallen höhere Temperaturen und Drücke erforderlich, und die Formen werden in der Regel aus hochfestem Stahl hergestellt, um diesen Bedingungen standzuhalten, während beim Spritzguss aufgrund der niedrigeren Temperaturen und Drücke bei der Verarbeitung von Kunststoffen Formen aus einer Vielzahl von Materialien verwendet werden können.

Anwendungen des Druckgusses

Druckguss wird in verschiedenen Industrien zur Herstellung von Teilen wie z.B.:

- Automobilkomponenten (Motorblöcke, Getriebegehäuse und Felgen)

- Unterhaltungselektronik (Gehäuse für Laptops, Smartphones und Kameras)

- Haushaltsgeräte (Griffe, Halterungen und Kühlkörper)

- Komponenten für die Luft- und Raumfahrt (Flugzeugteile und -zubehör)

- Industrielle Ausrüstung (Pumpen, Ventilgehäuse und -kapseln)

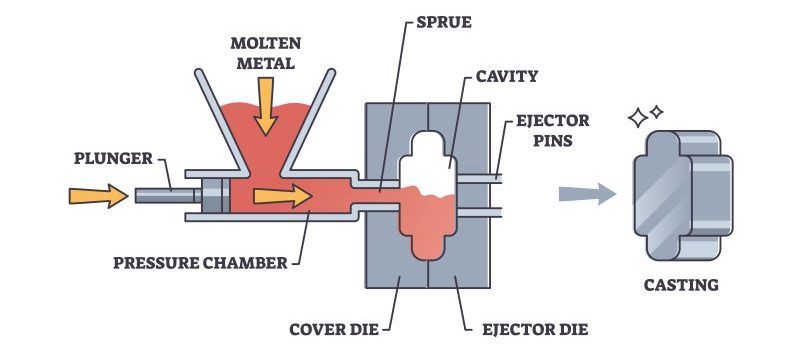

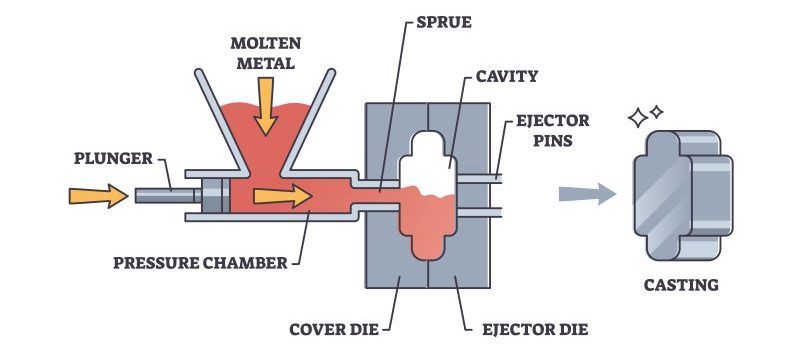

Druckguss-Verfahren

Das Druckgussverfahren kann je nach Metall, Anwendung und Verfahren unterschiedliche Mechanismen aufweisen. Zum Beispiel kann das geschmolzene Metall durch Schwerkraft gegossen oder unter hohem Druck in die Form gespritzt werden.

Schauen wir uns ein typisches Druckgussverfahren an, das Folgendes umfasst sechs Hauptstufen:

- Erstellung von Gussformen

- Vorbereitung der Gussform

- Metall-Injektion

- Kühlung

- Gussentfernung

- Finishing Operationen

1. Erstellung der Form

Die Form beim Druckguss ist eine Metallform mit einem inneren Hohlraum, der die gleiche Form hat wie das Produkt. Heutzutage werden CAD/CAM- und CFD-Software (Computational Fluid Dynamics) für die Konstruktion von Formen verwendet. Diese Programme können die kleinsten Details einer Form genau simulieren, wie z.B. die innere Reibung, die Temperaturverteilung, die Strömungsgeschwindigkeiten, die Wärmeabfuhr und die Schmiereffizienz.

Nach erfolgreicher Simulation geben die Ingenieure die Zeichnungen und Spezifikationen, wie Toleranz und Tonnage, an spezialisierte Werkzeugbauer weiter. Diese spezialisierten Werkzeugbauer stellen die Form durch CNC-Bearbeitung her und führen Versuche durch, um sicherzustellen, dass das Endprodukt den Spezifikationen entspricht. Neben der Kavität enthält eine industrielle Form auch Kanäle für den Metallfluss, ein Kühlsystem und Auswerferstifte.

Dies ist eine der kritischen Phasen beim Druckguss. A Form von hoher Qualität kann viele nachgelagerte Probleme beseitigenwie z.B. Oberflächenfehler, Materialverschwendung, Schrumpfung, Verzug und unvollständige Füllung.

2. Vorbereitung der Gussform

Bei der Formvorbereitung geht es darum, die Form so einzurichten, dass sie für die Herstellung hochwertiger Gussteile am besten geeignet ist.

Die Form besteht aus zwei Hälften: der festen Formhälfte, die mit dem Einspritzsystem verbunden ist, und der abnehmbaren Formhälfte, die sich zur Entnahme des Gussteils trennen lässt.

Die Techniker reinigen und erhitzen die Form, bevor sie das geschmolzene Metall in sie gießen. Sie besprühen auch die Innenflächen der Form mit Schmiermittel oder feuerfestem Material. Natürlich können diese Prozesse auch automatisiert werden.

Das Schmiermittel hat mehrere Funktionen, darunter die Verringerung der inneren Reibung und die Aufrechterhaltung der Temperatur in der Form, Verhinderung vorzeitiger Verfestigung des geschmolzenen Metalls in der Form und erleichtert das Herausnehmen des Gussteils aus der Form, sobald das Metall erstarrt ist.

Schließlich werden die Formhälften vor dem Gießen des Metalls geschlossen und mit hohem Druck zusammengehalten.

3. Metall-Injektion

In dieser Phase füllt das geschmolzene Metall die Form gleichmäßig aus. Dieser Vorgang kann auf zwei Arten durchgeführt werden. Eine Methode ist Kokillenguss, bei dem die Schwerkraft genutzt wird, um alle inneren Hohlräume der Form zu füllen. Bei diesem Verfahren wird das geschmolzene Metall aus einer Gießpfanne in einen nach unten gerichteten Anguss gegossen, der zum Formhohlraum führt.

Die zweite Methode, auch bekannt als Hochdruck-Druckgussfüllt die Form, indem das geschmolzene Metall unter hohem Druck in die Form gespritzt wird. Die Drücke können zwischen 100 bar (1.400 psi) und 1800 bar (26.000 psi) liegen. Dieses Verfahren bietet mehrere Vorteile gegenüber dem Kokillenguss, wie z.B. eine schnellere und bessere Befüllung der Form, die Möglichkeit, komplizierte Strukturen mit dünnen Wänden zu schaffen, eine hohe Dimensionsstabilität, eine glattere Oberfläche und die Minimierung der nachgeschalteten Nachbearbeitungsschritte.

4. Kühlung

Sobald das geschmolzene Metall die Form vollständig gefüllt hat, beginnt die Abkühlphase. Es ist wichtig, eine gleichmäßige und kontrollierte Abkühlgeschwindigkeit zu gewährleisten, um die gewünschte Mikrostruktur im Endprodukt zu erhalten.

Dem geschmolzenen Metall muss genügend Zeit zum Abkühlen gegeben werden, um zu verhindern, dass sich Oberflächen- oder Innenfehler im Teil bilden.

5. Entfernen des Gussteils

Sobald der Guss ausgehärtet ist, werden die Formhälften gelöst, um die Entnahme des Gussteils zu erleichtern. Dies kann manuell oder automatisch mit Auswerferstiften geschehen. Die Auswerferstifte sind in die Form eingebaut, um den Guss sicher und automatisch zu trennen, wenn die Formhälften getrennt werden.

6. Nachbearbeitungsschritte

Die Nachbearbeitung ist notwendig, um den Anguss, die Angusskanäle und andere Komponenten des Anschnittsystems vom Gussteil zu entfernen. Diese Komponenten werden dann zur Wiederverwendung im Ofen umgeschmolzen.

Das Gussteil muss eventuell noch nachbearbeitet werden, z. B. durch Schleifen und Bearbeiten der Oberfläche, bevor es an den Kunden übergeben werden kann.

Arten des Druckgusses

Druckgussverfahren können unter verschiedenen Bedingungen durchgeführt werden, je nach den Spezifikationen des Prozesses und des Endteils.

Unter den vielen spezialisierten Verfahren im Druckguss sind zwei besonders erwähnenswert: das Warmkammer-Druckgussverfahren und das Kaltkammer-Druckgussverfahren. Lassen Sie uns einen Blick auf diese beiden Verfahren werfen, um sie besser zu verstehen.

Warmkammer-Druckguss

Die heiße Kammer im Warmkammer-Druckgussverfahren bezieht sich auf einen internen Ofen innerhalb der Gießmaschine. Der Ofen ist über ein als „Schwanenhals“ bezeichnetes Zuführsystem mit dem Formhohlraum verbunden. Da das Metall in der Gießmaschine selbst geschmolzen wird, bietet dieses Verfahren schnellere Zykluszeiten von etwa 20 Minuten, was es zu einem lohnenden Anwärter für die Massenproduktion.

Die heiße Kammer jedoch, keine sehr hohen Temperaturen erreichen. Daher eignet sich das Verfahren am besten für Metalle mit niedrigem Schmelzpunkt wie Blei-, Zink- und Magnesiumlegierungen. Wenn das Metall schmilzt, wird es von einem Kolben durch den Schwanenhals in die Matrize gedrückt.

Der Stempel zieht sich zurück, wenn das Metall in der Form erstarrt. Die Form öffnet sich und das Gussteil wird entnommen. Dann schließt sich die Form wieder, der Stempel befördert das heiße Metall in den Formhohlraum und wiederholt den Vorgang.

Das Warmkammer-Druckgussverfahren ist beliebt für seine Geschwindigkeit, Genauigkeit und Konsistenz. Außerdem bietet es eine längere Lebensdauer der Matrize und eine verbesserte Korrosionsbeständigkeit.

Kaltkammer-Druckguss

Das Kaltkammer-Druckgussverfahren ähnelt dem Warmkammerverfahren, mit dem Unterschied, dass das Metall nicht in der Gießmaschine geschmolzen wird.

Das Metall wird in einem externen Hochtemperaturofen geschmolzen und über eine Pfanne in die Kaltkammer-Druckgießmaschine geleitet. In der Kaltkammermaschine drückt ein Hydraulikkolben das Metall zum Gießen in die Metallform.

Dieser Prozess ist geeignet für Metalle mit höherem Schmelzpunkt wie Kupfer, Magnesium, Aluminium und deren Legierungen. Magnesiumlegierungen beginnen bei etwa 360°C (680°F) zu schmelzen und können bis zu 650°C (1200°F) erreichen. Daher können einige Magnesiumlegierungen im Warmkammer-Druckgussverfahren gegossen werden, während andere im Kaltkammer-Druckgussverfahren gegossen werden können.

Metalle mit höheren Schmelzpunkten bieten im Vergleich zu Metallen mit niedrigem Schmelzpunkt eine höhere Festigkeit, Haltbarkeit und Härte. Daher ist der Kaltkammer-Druckguss ein bessere Wahl für anspruchsvolle Anwendungen.

Vorteile des Druckgusses

Das Druckgussverfahren ist eine moderne Gussmethode mit zahlreichen einzigartigen Vorteilen. Obwohl es schon seit vielen Jahrhunderten bekannt ist, hat es in den letzten Jahrzehnten an Popularität gewonnen. Sehen wir uns die Vorteile des Druckgusses an, um zu verstehen, warum es heute in der Gießereiindustrie eine beliebte Wahl ist:

Komplexe Formen sind ein Kinderspiel

Die Druckgussindustrie kann mit diesem Verfahren hochkomplexe Formen herstellen. Es ist eines der wenigen Verfahren, das gleichbleibend hochwertige Teile in hoher Geschwindigkeit und unter Einhaltung enger Toleranzen herstellen kann. Die hohen Drücke sind in der Lage, geschmolzenes Metall mit extremer Zuverlässigkeit in die dünnsten Kanäle zu pressen.

Meister in der Massenproduktion

Die kurzen Zykluszeiten, das hohe Automatisierungspotenzial, die hohe Materialeffizienz und die Verwendung von Metallen mit niedrigem Schmelzpunkt machen das Verfahren sehr effektiv für die Großserienfertigung. Die Industrie verwendet das Verfahren in den meisten Serienproduktionsanwendungen.

Für das 21. Jahrhundert gemacht

Das Druckgussverfahren kann nahtlos die neueste Technologie einbeziehen. Er ist in hohem Maße kompatibel mit der Automatisierung und anderen unterstützenden Technologien wie 3D-Druck und Simulation, CAM- und CAD-Software.

Erstklassiger, kostengünstiger Betrieb

Die Kosten pro Stück sinken erheblich, wenn das Volumen steigt. Obwohl die Anfangsinvestitionen für die Herstellung der Form und die Integration der Automatisierung höher sind als bei anderen Verfahren wie dem Sandguss, werden sie durch eine der niedrigsten Betriebskosten unter den verschiedenen Gießverfahren mehr als wettgemacht.

Butterweiche Oberfläche

Druckguss ist beliebt, weil er eine der besten Oberflächengüten unter den Gussverfahren liefert. In vielen Fällen sind nicht einmal Nachbearbeitungsschritte erforderlich, und das Produkt kann nach dem Abschneiden des überschüssigen Materials von den Komponenten des Anschnittsystems verwendet werden.

Zusätzliche Nachbearbeitungsschritte wie Schleifen, Bearbeiten und Pulverbeschichten sind nur dann erforderlich, wenn die Anwendung eine hochwertige Politur oder spezielle Texturen erfordert.

Grenzen des Druckgusses

Es ist ebenso wichtig, sich der Grenzen und Unzulänglichkeiten eines Herstellungsverfahrens bewusst zu sein. Die Grenzen des Druckgusses sind wie folgt:

Hohe Anfangsinvestitionen

Das Druckgussverfahren erfordert im Vergleich zu anderen Verfahren eine deutlich höhere Anfangsinvestition. Dieser Aspekt des Druckgusses kann interessierte Hersteller abschrecken, die nur eine kleine Anzahl von Teilen produzieren müssen. Der wirtschaftliche Vorteil des Druckgusses liegt in der Massenproduktion. Es eignet sich nicht für die Herstellung von Prototypen oder Kleinserien von Produkten.

Turbulenzen können ein Problem sein

Das Einspritzen von geschmolzenem Metall unter hohem Druck erzeugt wahrscheinlich Turbulenzen, die zu Defekten wie Porosität führen können. Um dieses Problem zu lösen, verwenden die meisten Gießereien jetzt Strömungssimulationen bei der Formgestaltung. Durch die Optimierung des Formdesigns und der Parameter des Gießprozesses können die Turbulenzen in den meisten Fällen minimiert werden.

Zum Beispiel wird das Metall anfangs mit einer langsamen Anfangsgeschwindigkeit in die Form gedrückt, um Turbulenzen und die Bildung von Gasblasen zu minimieren.

Einschränkungen bei Größe und Gewicht

Druckguss ist am besten geeignet für kleine bis mittelgroße Anwendungen. Es gibt praktische Grenzen für das Gewicht von Druckgussteilen, da größere Gussteile natürlich auch größere Formen und die dazugehörige Ausrüstung erfordern. Prozessparameter wie die Schließkraft und die Wärmeableitungskapazität dürfen eine bestimmte Grenze nicht überschreiten.

Mit zunehmender Größe des Gussteils steigen auch die Kosten des Prozesses immer stärker an, so dass der Prozess jenseits des Wendepunkts nicht mehr praktikabel ist.

Zusammengefasst

Das Druckgussverfahren ist ein modernes Wunderwerk, mit dem sich die filigransten und komplexesten Formen mühelos herstellen lassen. Es übertrifft andere Gießverfahren wie Sandguss und Feinguss in Bezug auf Geschwindigkeit, Genauigkeit, Konsistenz und Oberflächengüte. Insbesondere der Aluminiumdruckguss wird in der Fertigung häufig eingesetzt, um leichtere Fahrzeuge zu bauen, ohne ihre ursprüngliche Festigkeit zu verlieren.

Die Nachteile des Druckgusses, wie z.B. die hohen Anfangskosten und die Beschränkungen in Bezug auf Größe und Gewicht, beschränken seinen Einsatz jedoch auf eine kleine Gruppe von Anwendungen. Dennoch verbessern Fortschritte in der Simulation und Automatisierung die Möglichkeiten des Druckgusses und erweitern letztlich seinen Anwendungsbereich in der modernen Fertigung.

Treten Sie dem Forum für Designer bei!

Ihr Fachwissen ist wichtig für die Gemeinschaft. Helfen Sie uns und bringen Sie Ihr Wissen ein!

Jetzt dem Forum beitretenTauschen Sie sich aus, lernen Sie und wachsen Sie mit den besten Fachleuten der Branche.