Treten Sie dem Forum für Designer bei!

Ihr Fachwissen ist wichtig für die Gemeinschaft. Helfen Sie uns und bringen Sie Ihr Wissen ein!

Jetzt dem Forum beitretenTauschen Sie sich aus, lernen Sie und wachsen Sie mit den besten Fachleuten der Branche.

Die Funktionalität der Verbundwerkstoffanalyse wird seit langem durch leistungsstarke Solver wie Abaqusund das führende Werkzeug für die Konstruktion von Verbundwerkstoffen ist CATIA V5 (oder 3DEXPERIENCE CATIA). Beide Lösungen sind branchenführend, und die Einführung des 3DEXPERIENCE Platform hat es ermöglicht, diese Funktionalitäten in einer einzigen Lösung für eine Modellierung und Simulation (MODSIM) einen einheitlichen Arbeitsablauf für alle Ihre Anforderungen an Verbundwerkstoffe. Dieser Artikel konzentriert sich auf die Analyse von Verbundwerkstoffen mit dem 3DPlattform EXPERIENCE und ist als Zusatz zum CATIA Composites Design Blog gedacht hier.

Warum Verbundwerkstoffe simulieren?

Verbundwerkstoffe gehören zu den beliebtesten Materialien in fast allen Branchen, in denen es auf hohe Festigkeit und geringes Gewicht ankommt, z.B. in der Luft- und Raumfahrt, im Automobilbau, bei Konsumgütern und sogar im medizinischen Bereich. Um in diesen schnelllebigen Bereichen innovativ zu sein, reicht es nicht aus, nur Verbundwerkstoffe zu verwenden. Die Verbundwerkstoffstrukturen müssen validiert und auf ihre Leistungsfähigkeit getestet werden.

Die Entwicklung von Werkzeugen oder Prototypen für Verbundwerkstoffstrukturen ist kostspielig, so dass die Validierung durch zerstörende Tests weniger attraktiv ist. In vielen Fällen ist es einfacher, die Struktur bereits in der Entwurfsphase zu simulieren, um den Bedarf an physischen Tests zu reduzieren.

Warum ist die Simulation von Verbundwerkstoffen so schwierig?

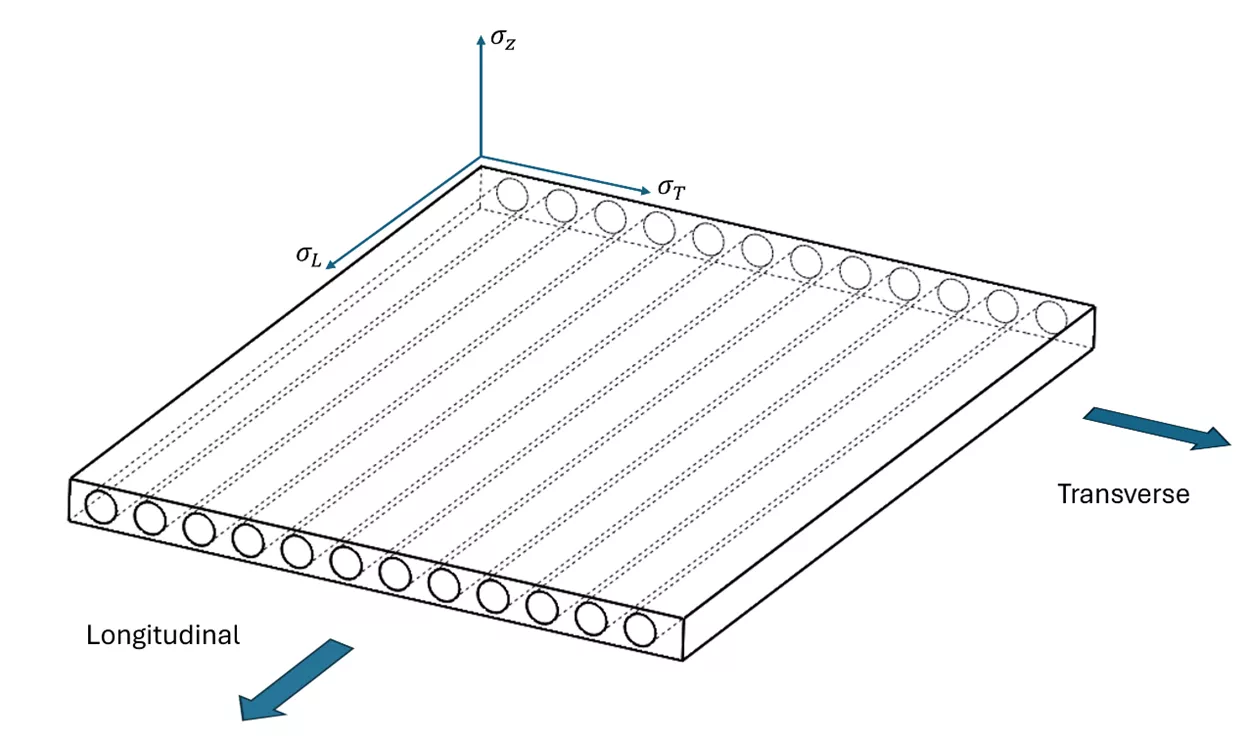

Herkömmliche Verbundwerkstoff-Strukturen aus unidirektionalem Band sind von Natur aus orthotrop oder anisotrop. Einfach ausgedrückt bedeutet dies, dass die Steifigkeit des Materials in verschiedenen Richtungen unterschiedlich ist und auch bei Zug und Druck unterschiedlich sein kann.

Dies erweist sich für die Simulation als besonders schwierig. Die meisten der Materialdaten für Finite-Elemente-Analyse (FEA) wird von einachsigen Zugversuchen abgeleitet, bei denen das Material gedehnt wird und die Belastung zusammen mit der Verformung des Materials gemessen wird. So entsteht eine Spannungs-Dehnungskurve, die für die Simulation verwendet werden kann.

Im Falle von Verbundwerkstoffen hat jedes Design seinen eigenen Schichtaufbau, was bedeutet, dass für jedes Design mindestens drei separate physikalische Tests zur Charakterisierung des Materials erforderlich sein könnten. Dies hat die Materialcharakterisierung von Verbundwerkstoffstrukturen für viele kleinere Unternehmen traditionell unerreichbar gemacht.

Dieser Blog zeigt, wie 3DEXPERIENCE verändert diese Landschaft mit einer leistungsstarken Integration von Verbundwerkstoffdesign und -analyse unter einem Dach.

Leistungsstarke FEA-Tools wie Abaqus haben eine lange Tradition in der genauen Analyse von Verbundwerkstoffen. Dies wird durch einige Schlüsseltechnologien ermöglicht.

Lassen Sie uns zunächst über den schwierigsten Teil der Modellierung sprechen jede Verbundwerkstoffstruktur – die korrekte Modellierung des Materialverhaltens.

Makroskopische Materialmodellierung

Abaqus und 3DERLEBEN SIMULATION kann ein vollständig anisotropes Materialverhalten auf makroskopischer Ebene ermöglichen. Das bedeutet, dass das Verbundmaterial als homogenes Material mit Steifigkeitseigenschaften modelliert wird, die sich je nach Belastungsrichtung ändern. Mit diesen Werkzeugen kann der Benutzer die Materialeigenschaften des Verbundwerkstoffs innerhalb des Simulationswerkzeugs auf verschiedene Weise definieren, je nach Bedarf. Diese vier Arten von anisotroper Elastizität sind:

- Orthotrope Materialeigenschaften können durch Eingabe des Elastizitätsmoduls, des Schermoduls und des Giftverhältnisses in allen drei orthotropen Richtungen eingegeben werden.

- Lamina-Eigenschaften können als ebene Spannungsformel eingegeben werden, wobei nur die Eigenschaften in der Ebene und in Querrichtung für die Elastizität, ein einzelnes Giftverhältnis und der Schermodul in allen drei Richtungen verwendet werden (am häufigsten für laminierte Schalen verwendet).

- Bei vollkommen orthotropen Materialien müssen alle Terme ungleich Null in der orthotropen Materialmatrix explizit definiert werden.

- Perfekt anisotrope Materialien müssen explizit alle Terme ungleich Null in der anisotropen Materialmatrix definieren.

3DERLEBEN ermöglicht es uns, die zusammengesetzten Designdaten von CATIA für eine direkte Verbindung zu Drapier-, Faserorientierungs- und Layup-Informationen, mit denen die komplexe Strukturmatrix für Sie berechnet werden kann (mehr dazu später).

Mikromechanische Materialmodellierung

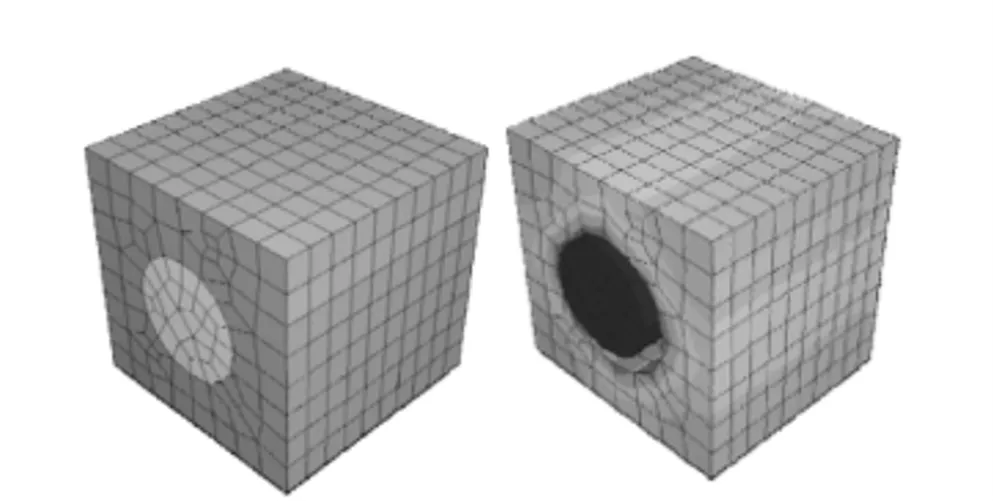

Bei diesem Ansatz werden die Faser- und Matrixverstärkungsmaterialien separat als verformbare Körper modelliert. Obwohl diese Methode wahrscheinlich die zuverlässigsten Ergebnisse liefert, wird die Modellierung jeder einzelnen Faser einer Verbundwerkstoffstruktur und die Simulation der Kontaktwechselwirkungen zwischen diesen Fasern und der Verbundwerkstoffmatrix schnell zu rechenintensiv, um in einem sinnvollen Maßstab praktikabel zu sein.

Einheitszelle einer Fasermatrix-Delamination. Bild mit freundlicher Genehmigung von Dassault Systèmes™.

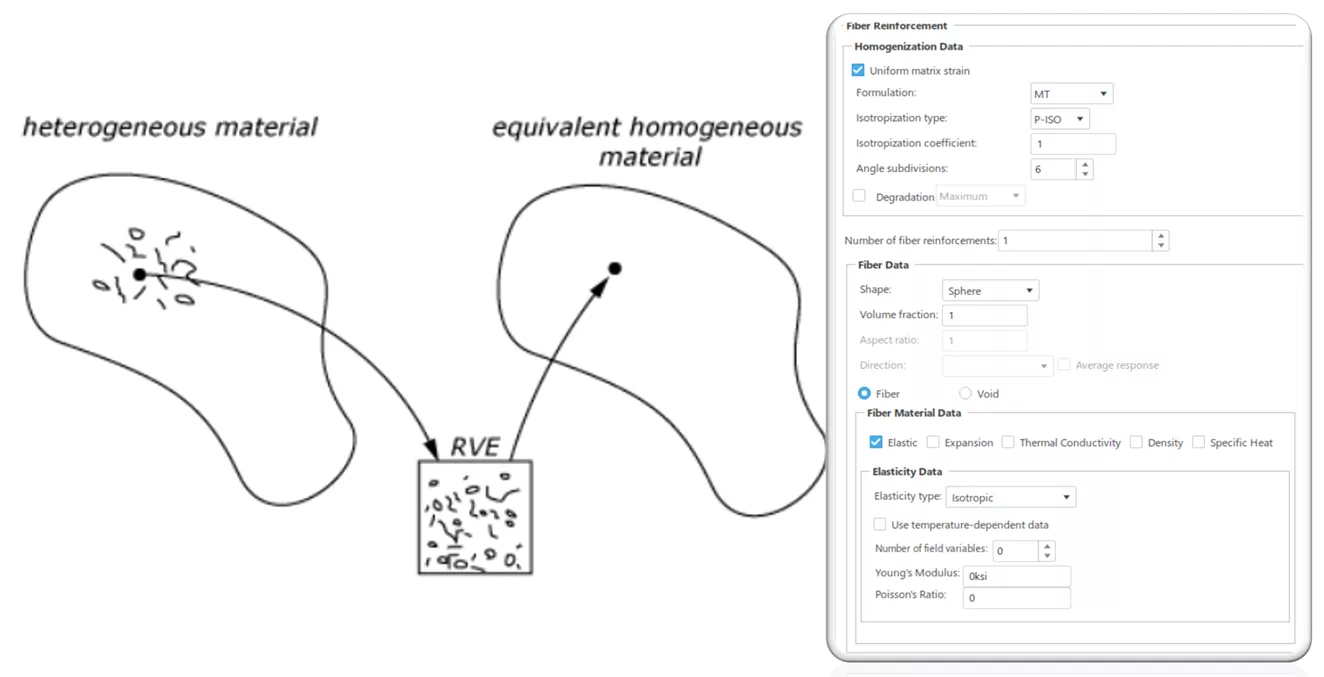

In 3DSIMULATION ERLEBEN, kann der Benutzer stattdessen Parameter für die Faserverstärkung vorgeben, die in Kombination ein repräsentatives Volumenelement (RVE) des Verbundmaterials erzeugen und dieses kleine Volumen extrapolieren, um die Materialeigenschaften der größeren Verbundstruktur zu bestimmen. Auf diese Weise kann der Benutzer schnell und einfach komplexe Materialeigenschaften von Verbundwerkstoffen definieren, indem er ein paar einfache Parameter eingibt.

Beschädigungsmodelle

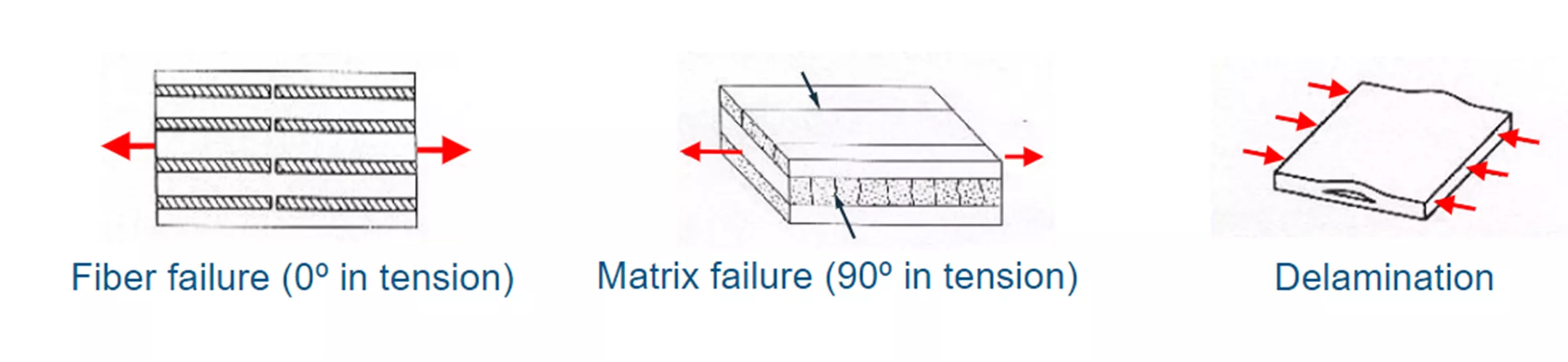

Das Versagen von Verbundwerkstoffen erfolgt im Allgemeinen auf eine von zwei Arten. Entweder versagen einzelne Lagen (Schichten) aufgrund von übermäßiger Spannung, Kompression oder Scherung, oder es kommt zu einer Delamination zwischen den Lagen selbst.

Bild mit freundlicher Genehmigung von Dassault Systèmes™

3DEXPERIENCE SIMULATION ist in der Lage, den Moment des Versagens in jeder beliebigen Lage zu modellieren. Dieser Parameter für die Schadensauslösung kann auf verschiedene Arten definiert werden:

- Theorie der maximalen Spannung – Einfache spannungsbasierte Versagenskriterien, bei denen jede Komponente der gerichteten Spannung gemessen und mit einer definierten Spannungsgrenze verglichen wird. Diese Theorie bietet keine Interaktion zwischen den verschiedenen Richtungen der Spannungskomponenten, so dass die Genauigkeit begrenzt ist.

- Theorie der maximalen Dehnung – Ein einfaches dehnungsbasiertes Versagenskriterium, das gerichtete Dehnungskomponenten anhand definierter Grenzwerte misst.

- Tsai-Hill-Theorie – Dieses Modell ist eine Erweiterung des von Rodney Hill entwickelten Modells des Hill-Fließkriteriums. Das Tsai-Hill-Versagenskriterium ist ein einfaches Modell, das zur Vorhersage des Versagens von Verbundwerkstofflamellen verwendet wird.

- Tsai-Wu-Theorie – Dieses Versagensmodell wurde später eingeführt, um die Form der Tsai-Hill-Kriterien zu glätten. Dieses Modell kann genauere Ergebnisse als Tsai-Hill liefern, wenn es mit experimentellen Daten verglichen wird, aber der Unterschied ist normalerweise nicht groß.

Gemischte Modellierung

Diese beiden grundlegenden Versagensarten werden durch die Tatsache verkompliziert, dass ein Versagen nicht immer in einer der extremen (inneren/äußeren) Schichten des Verbundwerkstoffs auftritt. Daher müssen alle Schichten diskret modelliert werden. Um dies zu berücksichtigen, 3DEXPERIENCE SIMULATION verwendet eine gemischte Modellierungsformulierung der Verbundstruktur. Jede einzelne Lage wird durch eine der oben aufgeführten anisotropen Methoden charakterisiert und dann entsprechend dem Design der Struktur gestapelt. Dies ermöglicht eine sehr robuste Darstellung der Steifigkeit, die durch den Designprozess des Verbundstoffs bestimmt wird.

Ungleichmäßig dicke Schalen

Die meisten Verbundwerkstoffstrukturen sind im Verhältnis zu ihren Hauptabmessungen sehr dünn, was bedeutet, dass es von Vorteil ist, Schalenelemente zu verwenden, um die Effizienz des Solvers zu erhöhen. Viele Verbundwerkstoff-Strukturen können jedoch zusätzliche Schichten in Bereichen mit hoher Belastung aufweisen, um die Wahrscheinlichkeit eines Versagens zu verringern. Viele Simulationstools gehen davon aus, dass ein Schalenelement eine einzige, gleichmäßige Dicke über den gesamten Körper hat, aber das ist bei Abaqs nicht der Fall und 3DERLEBEN SIMULATION. Schalendicken können auf vom Benutzer erstellte räumliche Daten abgebildet oder sogar mit der CATIA 3D CAD-Geometrie selbst verknüpft werden.

Entwurf Link

Dassault Systèmes™. ist ein führender Anbieter von Werkzeugen für das Design von Verbundwerkstoffen und für die Finite-Elemente-Analyse. Viele Jahre lang existierten diese Tools in unverbundenen Silos. Die 3DEXPERIENCE Platform hat die Branche revolutioniert, indem sie Composite-Designer und Analysten miteinander verbindet. Konstrukteure können die Weltklasse CATIA Verbundwerkstoff-Konstruktionsfunktionen und leiten die Definition der Verbundwerkstoffschichten direkt zu den Simulationswerkzeugen von Abaqus solver.

Wie es funktioniert

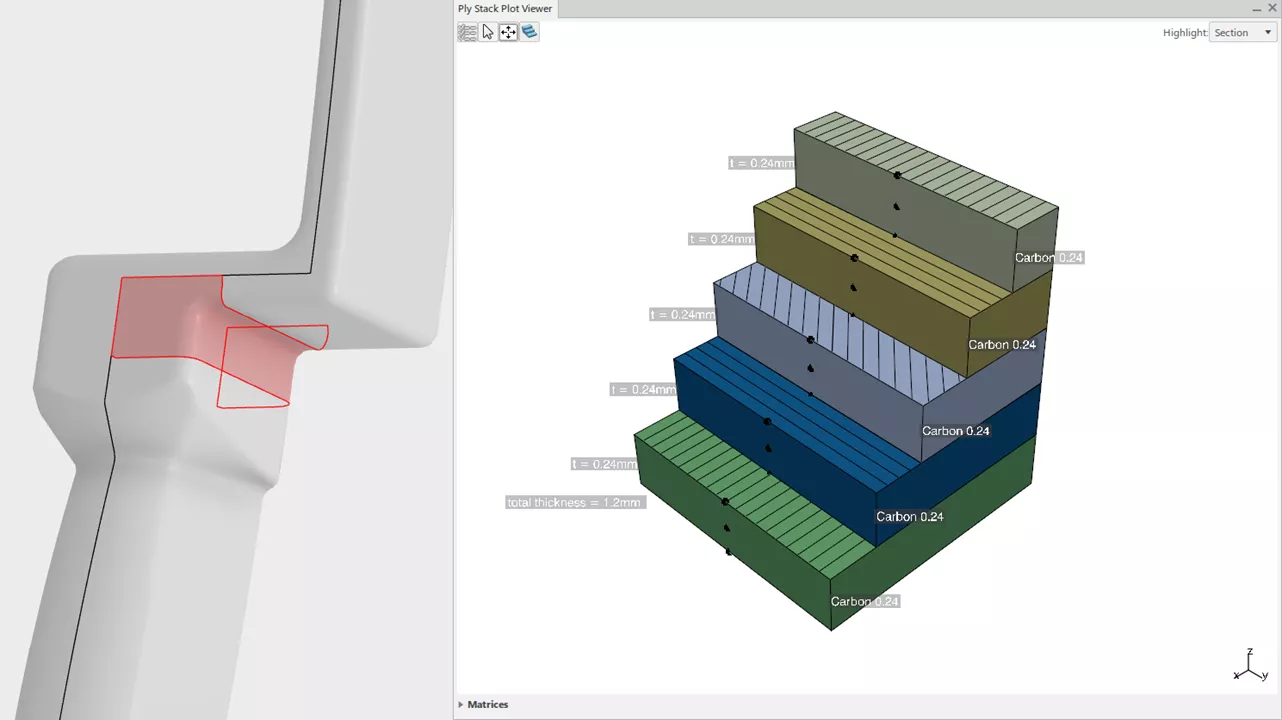

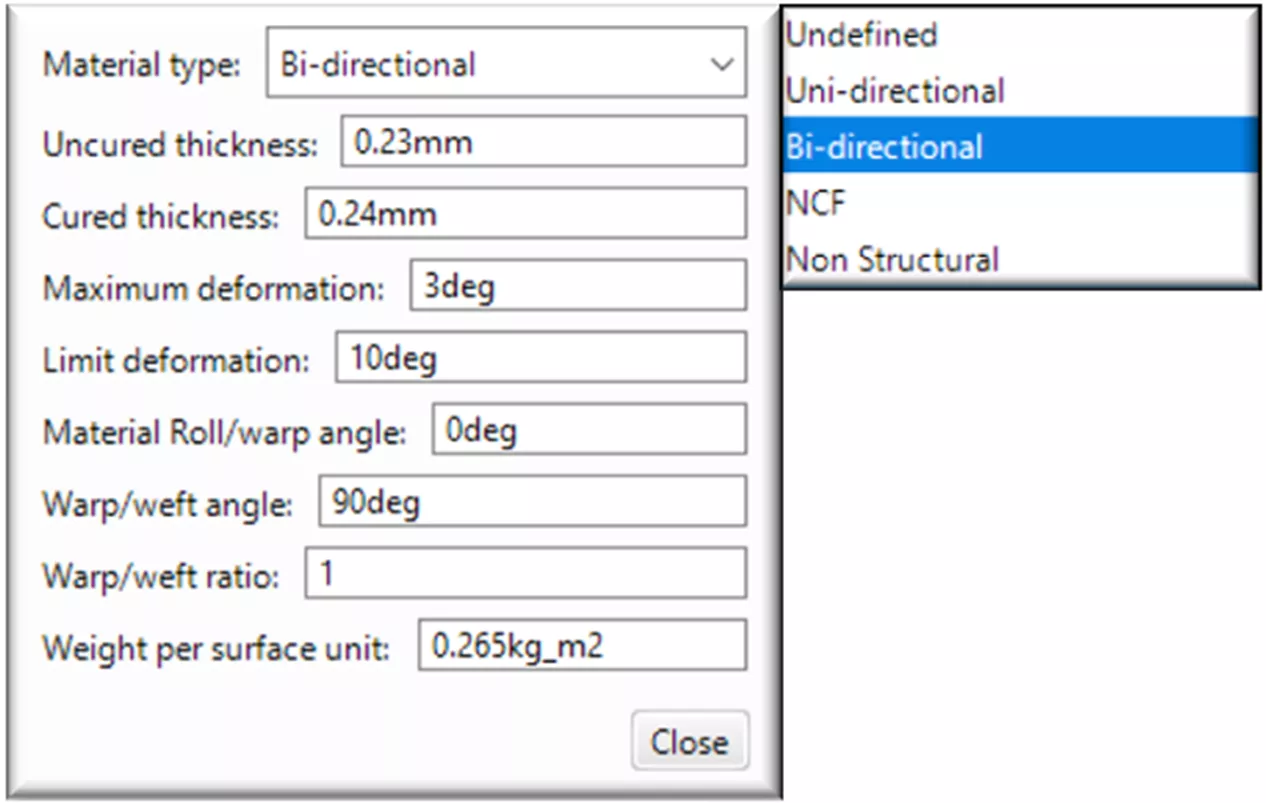

Ein Designer, der die CATIA Composites Konstruktion Die App kann ihr Layup-Design mit einer der Methoden vervollständigen, die mein Kollege Tim in seinem Artikel hier. Die Materialien, die bei der Entwicklung von Verbundwerkstoffen zum Einsatz kommen, können als unidirektional, bidirektional, nicht gekrümmtes Gewebe oder nicht strukturiert charakterisiert werden. Zu diesen Materialien gehören auch das Verhältnis zwischen ausgehärteter und nicht ausgehärteter Dicke, Verformungsgrenzen und andere Variablen. Am wichtigsten für die Simulation sind die Richtungsdefinitionen, da diese die Definition der anisotropen Steifigkeit beeinflussen.

Von dort aus werden die einzelnen Materialien mit den Simulationsparametern verbunden, indem die Materialverknüpfung, die die Materialdefinition der Composite-Domäne mit den Materialeigenschaften der Simulationsdomäne kombiniert, „umgeleitet“ wird.

Von dort aus kann der Analytiker, wie bereits erwähnt, eine Verknüpfung zu den richtigen Verbundwerkstoffeigenschaften herstellen. Hier sehen Sie ein Beispiel für eine Verbundwerkstoffdefinition für die Simulation. Diese Umleitung der Materialverknüpfung ist nur für die Ersteinrichtung des Modells erforderlich. Alle Änderungen an Geometrie, Lagen, Schichten oder Ausrichtung werden entsprechend aktualisiert.

Der nächste Schritt besteht darin, die geometrische Definition der Verbundstoffe mit den oben erstellten Materialeigenschaften zu kombinieren. Dies geschieht über eine Schnittdefinition in der Datei Strukturelles Modell erstellen app.

Wenn Sie sich für einen Körper mit Verbundwerkstoffinformationen entscheiden, können Sie verschiedene Möglichkeiten wählen, um die Verbundwerkstoffinformationen auf das Strukturnetz abzubilden, je nachdem, was für den verwendeten Konstruktionsablauf am besten geeignet ist.

Diese eine Box ist das Hauptunterscheidungsmerkmal zwischen 3DEXPERIENCE und andere Lösungen für Design und Analyse von Verbundwerkstoffen. Die Möglichkeit, Verformungen, Verwerfungen und andere Unzulänglichkeiten, die sich aus der Herstellung von Verbundwerkstoffen ergeben, vorherzusagen und diese Unzulänglichkeiten dann in ein Strukturmodell für die Finite-Elemente-Analyse zu übertragen, ist für jeden, der mit geschichteten Verbundwerkstoffstrukturen arbeitet, ein entscheidender Fortschritt.

Von hier aus unterscheidet sich der Aufbau des FEA-Modells nicht von dem eines jeden anderen Materials. Die Nutzung des fantastischen Abaqus Solver ermöglicht es dem Benutzer, alles von einer einfachen statischen oder Resonanzfrequenzanalyse bis hin zu expliziten dynamischen Aufprall- oder Fallteststudien zu lösen.

Der 3DPlattform EXPERIENCE wirklich innovativ und führend bei der Integration von 3D-Modellierungs- und Simulationsdesignprozessen ist, oder MODSIM abgekürzt. Dieser Artikel ist nur ein Beispiel für diese Innovation, und es gibt noch viele weitere.

Treten Sie dem Forum für Designer bei!

Ihr Fachwissen ist wichtig für die Gemeinschaft. Helfen Sie uns und bringen Sie Ihr Wissen ein!

Jetzt dem Forum beitretenTauschen Sie sich aus, lernen Sie und wachsen Sie mit den besten Fachleuten der Branche.