Treten Sie dem Forum für Designer bei!

Ihr Fachwissen ist wichtig für die Gemeinschaft. Helfen Sie uns und bringen Sie Ihr Wissen ein!

Jetzt dem Forum beitretenTauschen Sie sich aus, lernen Sie und wachsen Sie mit den besten Fachleuten der Branche.

Laser Powder Bed Fusion (LPBF) ist eine 3D-Drucktechnologie, die faseroptische Laser verwendet, um feines Metallpulver mikroverschweißt, um ein massives Metallteil zu erzeugen. Diese Methode, die in vielen Branchen (z. B. Öl und Gas, Nuklearindustrie, Automobilindustrie und Luftfahrt) eingesetzt wird, ermöglicht es Herstellern, Teile für Forschung und Entwicklung herzustellen. Die LPBF-Technologie ermöglicht die Produktion feldbereiter Teile und reduziert so Vorlaufzeiten und Probleme in der Lieferkette. In diesem Artikel erfahren Sie, wie ich einen individuellen Hut aus 316er Edelstahl angefertigt habe XM200G Xact Metal 3D-Drucker und eine maßgeschneiderte Pressmatrize zur Unterstützung des Prozesses. Dieses Projekt wurde in fünf Stunden abgeschlossen, einschließlich des Druckens der Teile und des Zusammenbaus.

Der Designprozess

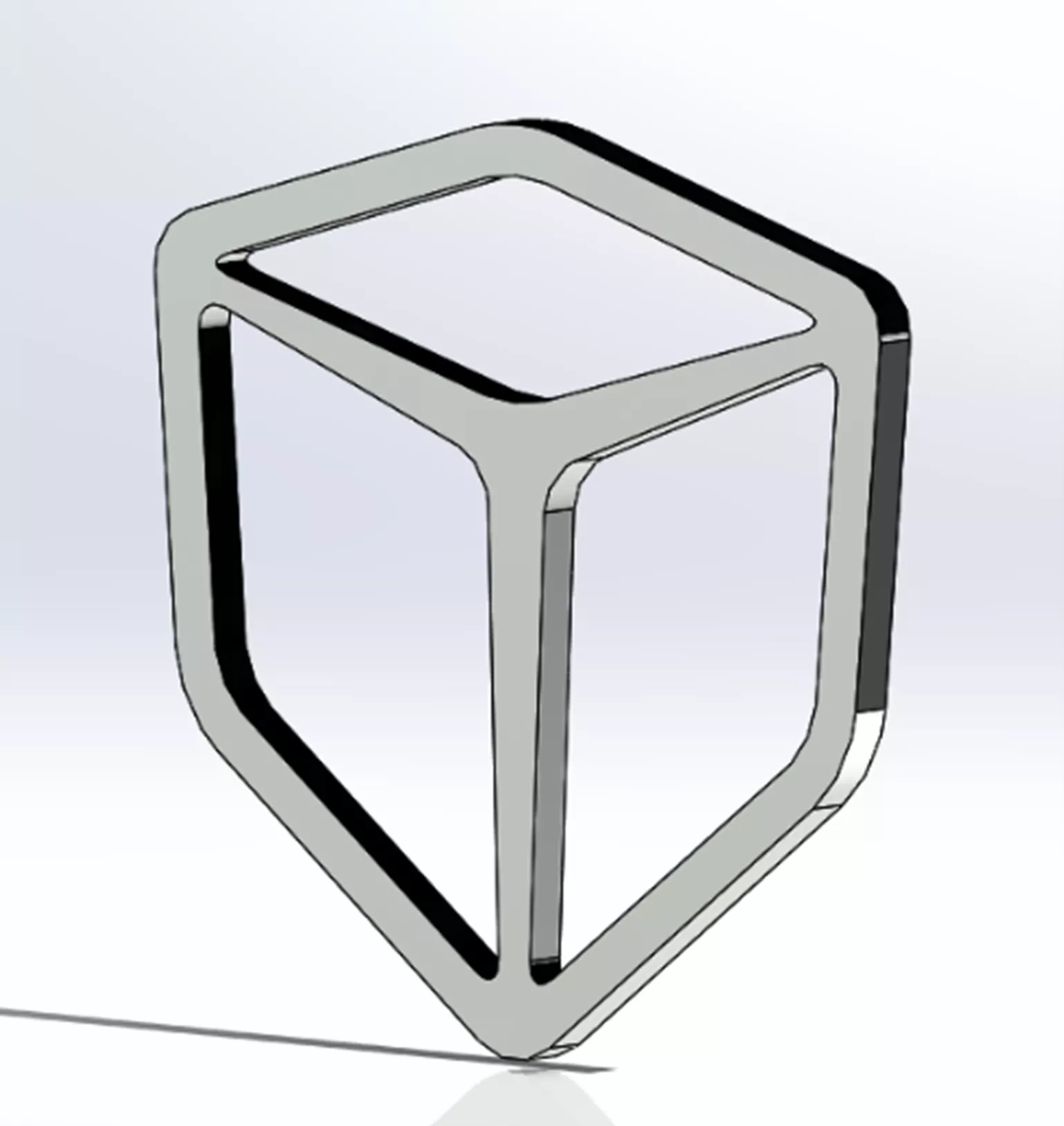

Erstens: Verwenden SOLIDWORKSIch habe das GoEngineer-Logo in einer einzigen Skizze entworfen und den Umriss auf zwei Millimeter extrudiert, um ein solides digitales Teil zu bilden. (Abbildung 1)

Abbildung 1: Design-Logo

Bei der Gestaltung des Logos war es wichtig, auf die Größe zu achten; Das Ziel bestand darin, es auf der Vorderseite des Hutes zu platzieren. Ich habe die Vorderseite mit einem Messschieber gemessen und mich für eine Breite von 50 Millimetern (ca. 1,97 Zoll) für dieses Projekt entschieden. (Figur 2)

Abbildung 2: Hut mit Bremssätteln

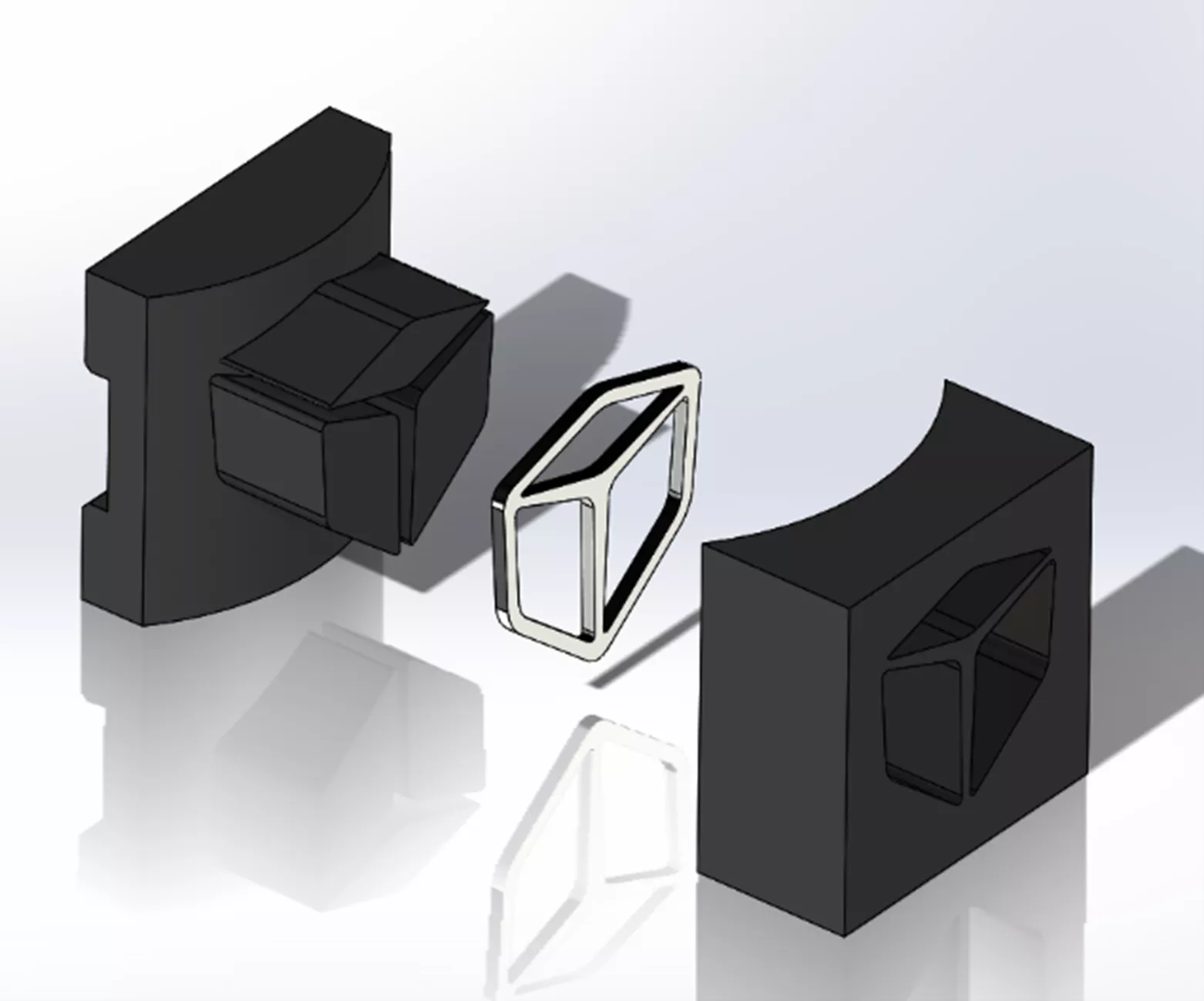

Mit diesen Informationen und der Konstruktion meines Teils begann ich mit der Arbeit an der Pressmatrize. Die Hauptfunktion einer Pressmatrize besteht darin, die Form an die natürliche Rundung des Hutes anzupassen. Hierbei handelt es sich um eine zweiteilige Baugruppe, bei der das Logo im Inneren der Matrize platziert wird, um die Biegung zu kontrollieren. (Figur 3)

Abbildung 3: Pressstempel

Der Druckprozess

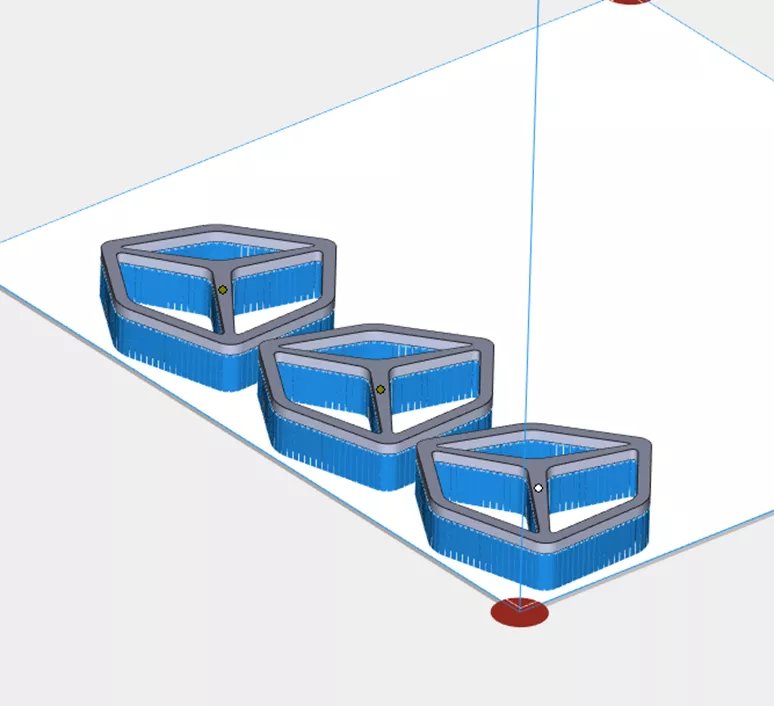

Nach dem Entwurf habe ich das Logo als STEP-Datei exportiert Magie materialisieren und unterstützte es mit einem Gittermuster (Abbildung 4), das es für unseren LBPF-3D-Drucker vorbereitet. Aufgrund seiner einfachen Bedruckbarkeit und Dehnbarkeit wurde bei diesem Verfahren Edelstahl 316 verwendet.

Abbildung 4: Konstruktion aus Edelstahl 316

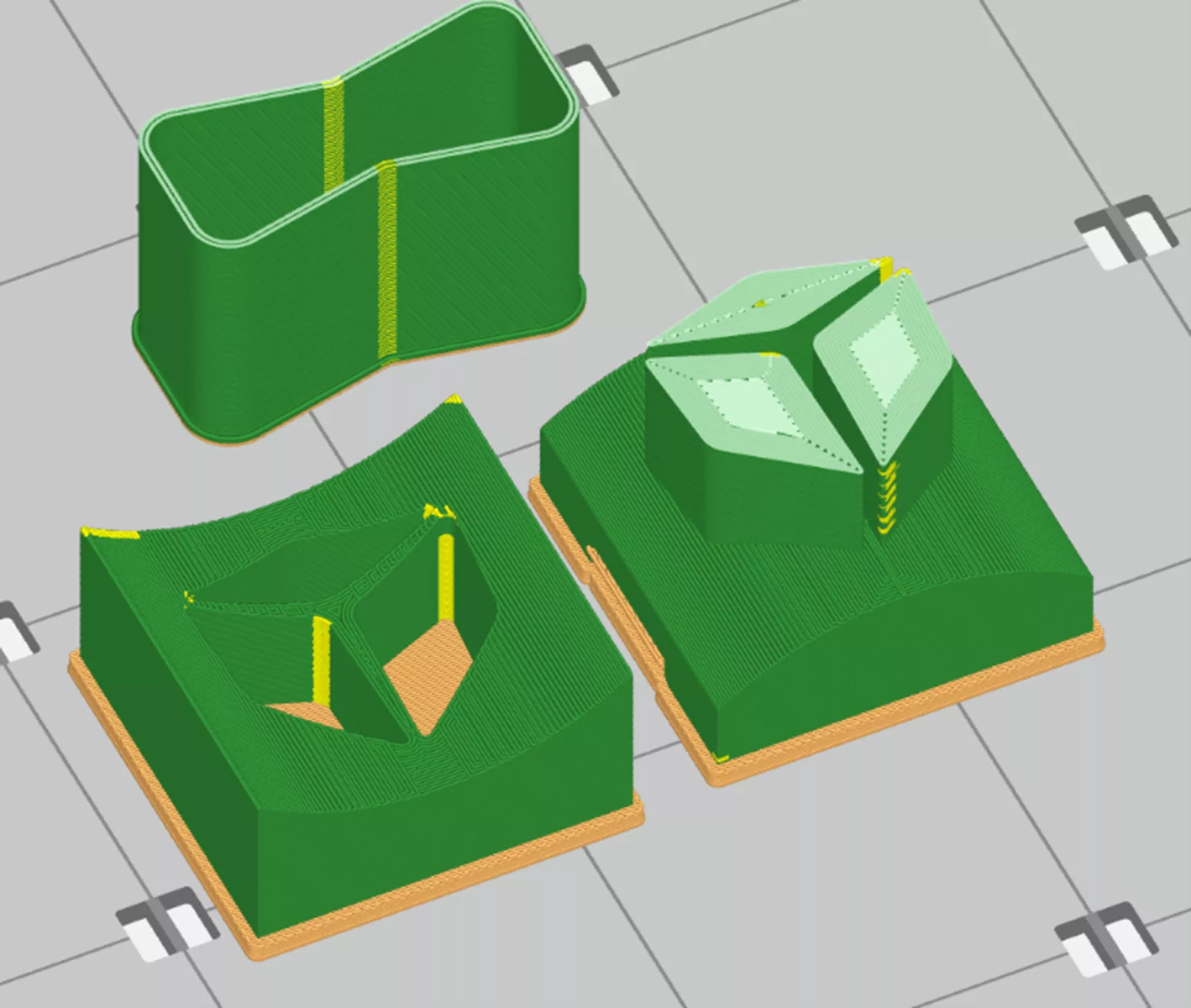

Der Pressstempel wurde auf einem gedruckt Stratasys F370 mit ABS-CF10-Material. ABS-CF10 ist ein großartiger Ersatz für Vorrichtungen und Vorrichtungen im Fertigungsbereich. Für maximale Festigkeit habe ich eine dicke Wand verwendet und diese als festen Körper eingesetzt. (Abbildung 5)

Abbildung 5: ABS-CF10-Teile

Nachdem die Teile gedruckt waren, wurden sie entfernt, gereinigt und für die Verwendung vorbereitet.

Abbildung 6: Hutlogo aus Edelstahl 316

Abbildung 7: Pressmatrize aus ABS-CF10

Der Herstellungsprozeß

Der Pressstempel wurde in einen Schraubstock eingespannt und langsam angezogen, wodurch der Metalldruck gezwungen wurde, sich der Kontur des Pressstempels anzupassen und so ein gekrümmtes Teil zu bilden. Dieser Schritt ist von entscheidender Bedeutung und stellt sicher, dass das Teil korrekt mit der Vorderseite des Huts zusammenpasst.

Abbildung 8: Zusammengebautes Teil und Matrize

Nachdem das Teil geformt war, wurde das Logo auf die Vorderseite geklebt – der Abschluss des Projekts.

Treten Sie dem Forum für Designer bei!

Ihr Fachwissen ist wichtig für die Gemeinschaft. Helfen Sie uns und bringen Sie Ihr Wissen ein!

Jetzt dem Forum beitretenTauschen Sie sich aus, lernen Sie und wachsen Sie mit den besten Fachleuten der Branche.