Treten Sie dem Forum für Designer bei!

Ihr Fachwissen ist wichtig für die Gemeinschaft. Helfen Sie uns und bringen Sie Ihr Wissen ein!

Jetzt dem Forum beitretenTauschen Sie sich aus, lernen Sie und wachsen Sie mit den besten Fachleuten der Branche.

Wie das Sandgießen ist auch das Feingießen eines der ältesten Gießverfahren, das bereits in den alten Zivilisationen praktiziert wurde. Es wurde bereits 3700 v. Chr. in der Levante zur Herstellung von Schmuck, Ornamenten und Götzenbildern eingesetzt. Diese Gusstechnik wurde auch in Harappa, Mesopotamien, der aztekischen, der Maya- und der Benin-Zivilisation verwendet und in den Gräbern der ägyptischen Herrscher gefunden.

Die Grundprinzipien des Feingusses haben sich über die Jahrtausende hinweg nicht verändert. Durch die Einführung unterstützender Technologien wie CAD/CAM, additive Fertigung und Echtzeit-Überwachung hat sich die Qualität der Endprodukte, die Konsistenz und die Erschwinglichkeit dieses industriellen Prozesses jedoch erheblich verbessert.

In diesem Artikel werden wir die Funktionsweise der modernen Feingussverfahren sowie ihre Vor- und Nachteile und Anwendungsfälle untersuchen.

- Feinguss ist ein wichtiges Metallherstellungsverfahren mit Anwendungen in den meisten sicherheitskritischen Industrien wie Luft- und Raumfahrt, Automobil, Energie, Verteidigung und Chemie.

- Dieses Gießverfahren beinhaltet eine detaillierten achtstufigen Prozessder die Erstellung eines Urmodells und einer Matrize, die Herstellung eines Wachsmodells, die Herstellung einer Keramikschale und die Rückgewinnung von Wachs, das Gießen von Metall und die Nachbearbeitung umfasst, mit dem Ziel, eine präzise und hochwertige Gussteile.

- Feinguss Angebote hervorragende Maßhaltigkeit, glatte Oberflächen und Kompatibilität mit einer breiten Palette von Metallen. Allerdings gibt es Einschränkungen wie die Notwendigkeit einer hohen Prozesskontrolle, längere Produktionszyklen, höhere Kosten bei geringen Stückzahlen und Herausforderungen beim Gießen von inneren Hohlräumen.

Was ist Feinguss?

Feinguss, manchmal auch bekannt als Feinguss oder Wachsausschmelzverfahrenist eine der beliebtesten Metallformungstechniken. Der Begriff „Einbettmasse“ stammt von der archaischen Bedeutung von „investieren“, was sich auf das Umhüllen oder Umschließen eines Objekts mit einer Materialschicht bezieht.

Bei diesem Verfahren wird ein Wachsmodell mit einer feuerfestem Material zu eine keramische Schalenform zu formen. Das Modell ist etwas größer als das Endprodukt, um die Schrumpfung beim Abkühlen des Materials auszugleichen.

Da die Schalenform eine harte Oberfläche hat, liefert Feinguss glattere Oberflächen als Sandguss. Das Verfahren kann bei den meisten Metallen angewendet werden. Einige beliebte Metalle, die sehr gut mit Feinguss kompatibel sind, sind Bronze, Magnesium, Edelstahllegierungen, Glas, Kohlenstoffstahl, Messing, Aluminium und Aluminiumlegierungen.

Feinguss-Verfahren

Das Feingussverfahren ist komplizierter als das weit verbreitete Sandgussverfahren und umfasst daher mehr Schritte. Das Feingussverfahren umfasst 8 Stufen, die wie folgt aussehen:

- Erstellung des Urmodells

- Erstellung des Urmodells

- Erstellung des Wachsmodells

- Herstellung der Schalenform

- Entfernen des Wachses

- Gießen von geschmolzenem Metall und anschließendes Abkühlen

- Entnahme des Gussteils aus der Schalenform

- Nachbearbeitungsschritte

Schauen wir uns genauer an, was in den einzelnen Phasen passiert:

1. Erstellung des Master-Musters

Das Urmodell ist ein exaktes Duplikat des gewünschten Produkts. Es kann aus Holz, Metall, Kunststoff, Ton, Wachs oder anderen speziellen Legierungen hergestellt werden. Im Laufe der Jahre sind die Hersteller aufgrund der Kompatibilität mit CAD/CAM und der verbesserten Maßgenauigkeit zum 3D-Druck von Urmodellen übergegangen.

2. Erstellung des Urmodells

Das Urmodell wird zur Erstellung eines Urstempels verwendet. Die Technik zur Herstellung der Matrize hängt vom Material der Vorlage ab. Wenn die Vorlage beispielsweise aus Stahl ist, kann sie in geschmolzenes Aluminium gelegt werden, da Aluminium bei 660°C (1.220°F) schmilzt, während Stahl bei etwa 1500°C (2.732°F) schmilzt. Daher wird das geschmolzene Aluminium den Stahl nicht auflösen. Nach der Erstarrung entsteht eine Matrize auf Aluminiumbasis.

3D-gedruckte Matrizen werden zunehmend verwendet, weil sie eine kostengünstige Alternative zu Metallstempeln bieten wenn nur wenige Gussstücke benötigt werden.

3. Erstellung des Wachsmodells

Es gibt verschiedene Möglichkeiten, Wachsmodelle von Meisterstümpfen herzustellen. Bei einer Methode wird die Matrize mit einer kleinen Menge Wachs gefüllt und geschüttelt, bis es die Innenfläche der Matrize gleichmäßig bedeckt und sich verfestigt. Dieser Vorgang wird so lange wiederholt, bis die gewünschte Dicke erreicht ist, was zu einem hohlen Wachsmodell führt.

Bei der zweiten Methode wird die Matrize vollständig mit Wachs gefüllt. Das Wachs kann direkt oder durch Hochdruckinjektion in die Matrize eingebracht werden. Der hohe Druck ermöglicht es dem Wachs, bei komplexen Komponenten alle Merkmale der Kavität zu füllen. Die so hergestellten Wachsmodelle sind fest.

In dieser Phase können Kerne hinzugefügt werden, um innere Hohlräume im Wachsmodell zu schaffen. Übliche Materialien für Kerne sind lösliches Wachs oder Keramik. Das lösliche Wachs wird in Stufe 5 entfernt, während die Keramikkerne entfernt werden, nachdem das Endprodukt ausgehärtet ist.

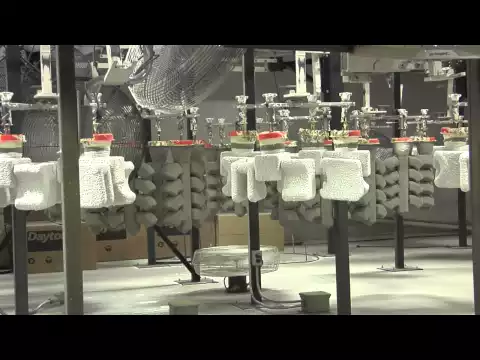

4. Herstellung der Schalenform

Wachsmodelle können den hohen Temperaturen des geschmolzenen Metalls nicht standhalten. Daher werden aus Wachsmodellen Keramikformen hergestellt, die der Hitze des geschmolzenen Metalls standhalten. Die Keramikform wird geformt durch Eintauchen des Wachsmodells in eine Aufschlämmung aus feuerfestem Material und lassen Sie es erstarren.

Das Verfahren ist im Wesentlichen dasselbe wie das Überziehen von Vanilleeis mit einer Schicht Schokolade. Wenn das kalte Vanilleeis mit der heißen geschmolzenen Schokolade in Berührung kommt, bleibt die Schokolade am Eis haften und verfestigt sich fast sofort, so dass eine dünne Schokoladenschicht das Eis bedeckt.

Ähnlich verhält es sich, wenn die Keramikmasse mit dem Wachsmodell in Berührung kommt: Sie haftet daran und verfestigt sich. Es werden mehrere Durchgänge des Wachsmodells durchgeführt, zunächst mit einem feineren und dann mit einem gröberen Schlicker, um die gewünschte Dicke der Keramikform zu erreichen. Die Form wird dann abkühlen gelassen.

5. Entfernen des Wachses

Sobald die Aufschlämmung ausgehärtet ist, wird sie in einen Ofen gegeben, um das Wachs zu entfernen und die Keramikform weiter zu sintern. Sintern ist der Prozess, bei dem Gegenstände durch Druck und Hitze gehärtet werden, ohne sich zu verflüssigen. Mit steigender Temperatur härtet das Sintern die Form, während das geschmolzene Wachs für die weitere Verwendung zurückgewonnen wird. In dieser Phase erhalten wir die feste Keramikform für den eigentlichen Gießprozess.

6. Gießen des geschmolzenen Metalls und anschließendes Abkühlen

Nach der Wachsentfernung wird die Form zum Testen abgekühlt. Wenn Risse oder andere Unvollkommenheiten entdeckt werden, können diese mit keramischem Schlicker oder Spezialzement behoben werden.

Wenn die Tests erfolgreich verlaufen sind, wird die Form erneut erhitzt, bevor flüssiges Metall hineingegossen wird. Dies Vorwärmen stellt sicher, dass das geschmolzene Metall im flüssigen Zustand bleibt für einen längeren Zeitraum, bis es die Form gleichmäßig ausfüllt.

Um das Metall zu gießen, wird die Keramikform umgedreht und in einen mit Sand gefüllten Behälter gestellt. Das geschmolzene Metall wird unter Schwerkraft oder äußerem Druck in die Form gegossen.

Vakuum-unterstütztes Füllen kann ebenfalls verwendet werden. Sie ist zwar teurer, bietet aber eine deutlich bessere Ressourceneffizienz im Vergleich zur Schwerkraft- und Druckbefüllung.

Das Vakuum zieht das geschmolzene Metall in die Form. Sobald alle wichtigen Teile erstarrt sind, wird das Vakuum aufgehoben, so dass die ungenutzte Schmelze abfließen kann. Dieser Prozess minimiert die Materialverfestigung im Anguss und in den Anschnitten, was zu bis zu 95% Materialausbeuteim Vergleich zu 15-50% beim Schwerkraftgießen.

Anschließend lässt man das Material abkühlen und verfestigen, bis es hart genug ist, um sich von der Keramikform zu lösen.

7. Entnahme des Gussteils aus der Form

Das Ausbetten erfolgt in der Regel durch Hämmern der Form, um das Gussteil zu lösen. Andere Methoden zum Trennen des Metallgusses von der Form umfassen Wasserstrahlen, Strahlen, Vibration und chemisches Auflösen der Form. Der Anguss, die Angusskanäle und andere Komponenten des Anschnittsystems werden dann getrennt und recycelt.

8. Nachbearbeitungsschritte

Der Feingussprozess erfordert im Allgemeinen keine nachträgliche Bearbeitung. Wenn die Ergebnisse jedoch nicht den Erwartungen entsprechen, muss das Gussteil vor der Verwendung möglicherweise oberflächenbehandelt werden. Normalerweise reicht das Schleifen mit Werkzeugmaschinen aus, um Oberflächenfehler zu polieren und zu beseitigen. Je nach Situation können jedoch auch andere Nachbearbeitungsprozesse wie Handwerkzeuge, Schweißen und hydraulisches Richten erforderlich sein.

Vorteile des Feingusses

Das Feingussverfahren bietet die folgenden Vorteile:

- Ausgezeichnete Maßgenauigkeit auch bei komplexen Komponenten

- Glatteres Oberflächenfinish

- Funktioniert mit einer Vielzahl von Metallen

- Teile werden als ein einziges Gussteil ohne Trennlinien hergestellt

- Kompatibel mit Klein- und Großserienfertigung

- Minimale Verschwendung von Ressourcen

- Teile können kombiniert werden, wodurch nachgelagerte Montagevorgänge überflüssig werden

- 90-Grad-Winkel können gegossen werden, ohne dass man sich Gedanken über Schrumpfungszugaben machen muss

- Umweltfreundlicher als andere Metallverarbeitungsverfahren

Grenzen des Feingusses

Das Feingussverfahren hat auch gewisse Einschränkungen:

- Eine sehr hohe Anzahl von Variablen, die die Qualität der Teile beeinflussen können. A hohes Maß an Prozesskontrolle ist für die Herstellung qualitativ hochwertiger Teile unerlässlich

- Es gibt eine Obergrenze für die Größe von Feingussteilen, die niedriger ist als bei einigen anderen Gießverfahren, wie z.B. dem Sandguss

- Das Gießen von Objekten mit inneren Hohlräumen kann eine größere Herausforderung darstellen als andere Gießverfahren

- Längere Produktionszyklen und Vorlaufzeiten

- Feingussverfahren sind teurer als andere Verfahren, insbesondere wenn die Stückzahl gering ist und der Herstellungsprozess den Einsatz von Dauerwerkzeugen erfordert.

Anwendungen des Feingusses

Die Industrie verwendet Feinguss zur Herstellung der folgenden Produkte:

- Turbolader-Rotoren und Turbinenschaufeln

- Schusswaffenkomponenten wie Abzüge, Hämmer und Gehäuse

- Teile von Stromerzeugungs- und Kühlsystemen wie Pumpen, Ventile und Brennkammerkomponenten

- Filigraner Schmuck mit empfindlichen Komponenten und engen Toleranzen

- Autoteile, einschließlich Motorkomponenten, Getriebeteile, Bremsen, Türgriffe, Zahnräder, Gehäuse, Halterungen, Stangen und mehr

Wann Sie sich für Feinguss entscheiden sollten

Nachdem wir uns mit dem Feingussverfahren vertraut gemacht haben, fassen wir unser Wissen zusammen, indem wir uns die fünf Szenarien notieren, in denen Feinguss den besten ROI bietet:

Mittlerer Größenbereich – Feinguss liefert bessere Ergebnisse, wenn das Gewicht des Produkts zwischen einem wenigen Gramm bis zu 1.000 kg. Teile, die mehr als 1.000 kg wiegen, sind besser für das Sandgussverfahren geeignet.

Äußerst komplexe Geometrie – Im Feingussverfahren können äußerst komplizierte Formen hergestellt werden, z. B. Turbinenschaufeln, medizinische Geräte, Zahnkronen und Inlays, Energieerzeugungsanlagen, Komponenten für die Luft- und Raumfahrt und vieles mehr.

Hohe Anzahl von Teilen – Feinguss ist nicht kosteneffektiv, wenn nur eine kleine Anzahl von Teilen hergestellt werden muss, da das Verfahren teurer wird. Wenn die Stückzahl jedoch eine bestimmte Grenze überschreitet, können die Kosten pro Stück unter die Kosten anderer Verfahren, einschließlich Sandguss, sinken.

Bedarf an einer hohen Oberflächengüte – Beim Feinguss wird eine harte Form mit einer sehr feinen Oberfläche verwendet, wodurch das Verfahren eine außergewöhnliche Oberflächengüte erzielen kann.

Bedarf an hoher Maßgenauigkeit – Es ist möglich, durch Feinguss Netto- oder Fast-Netto-Formen zu gießen. Auch der Bedarf an Nachbearbeitung ist bei diesem Verfahren minimal.

Treten Sie dem Forum für Designer bei!

Ihr Fachwissen ist wichtig für die Gemeinschaft. Helfen Sie uns und bringen Sie Ihr Wissen ein!

Jetzt dem Forum beitretenTauschen Sie sich aus, lernen Sie und wachsen Sie mit den besten Fachleuten der Branche.