Treten Sie dem Forum für Designer bei!

Ihr Fachwissen ist wichtig für die Gemeinschaft. Helfen Sie uns und bringen Sie Ihr Wissen ein!

Jetzt dem Forum beitretenTauschen Sie sich aus, lernen Sie und wachsen Sie mit den besten Fachleuten der Branche.

Kopplung der Diskrete-Elemente-Methode (DEM) und der Finite-Elemente-Analyse (FEA) zur Verbesserung der Leistung von Lkw-Aufbauten: Minimierung des Gewichts bei gleichbleibender Festigkeit.

Herausforderungen

Industrien, die mit Schüttgut oder schweren Geräten arbeiten, stehen vor großen Herausforderungen in Bezug auf strukturelle Leistung, Verschleiß und betriebliche Effizienz. Herkömmliche Konstruktionsmethoden beruhen häufig auf experimentellen Tests und empirischen Korrelationen, die kostspielig, zeitaufwändig und in ihrem Umfang begrenzt sein können. An dieser Stelle kommt die Computersimulation ins Spiel, insbesondere die Kopplung von Diskrete-Elemente-Methode (DEM) und Finite-Elemente-Analyse (FEA)zu einem leistungsstarken Werkzeug. Zu den wichtigsten Herausforderungen, mit denen einige Branchen konfrontiert sind, gehören:

Strukturelle Integrität unter schweren Lasten

Strukturelle Integrität unter schweren Lasten

- Bergbau. Kipperbetten und Baggerschaufeln leiden unter wiederholten Steinschlägen, die zu Ermüdung und Rissen führen.

- Zement. Drehrohröfen werden durch die Bewegung des Klinkers mechanisch belastet.

Abnutzung und Materialverschleiß

- Bergbau. Gülleleitungen und Pumpen erodieren durch abrasive Partikelströme.

- Stahl. Hochofentrichter verschleißen durch den kontinuierlichen Aufprall von Eisenerz.

Lastverteilung und Spannungskonzentration

- Landwirtschaft und Lebensmittel. In Silos entstehen Spannungskonzentrationen durch ungleichmäßigen Getreidefluss.

- Industrielle Filtration. Zyklone, die mit Pulvern umgehen, werden durch die hohe Geschwindigkeit der Partikel strukturell belastet.

Optimierung von Gewicht und Materialeinsatz

- Schwere Maschinen. Die Rahmen von Förderbändern müssen leicht und dennoch widerstandsfähig gegen Stoßbelastungen sein.

- Automobilindustrie. Schüttgut-Transportanhänger erfordern eine Materialoptimierung, um das Gewicht zu reduzieren und gleichzeitig die Haltbarkeit zu erhalten.

Technische Lösungen

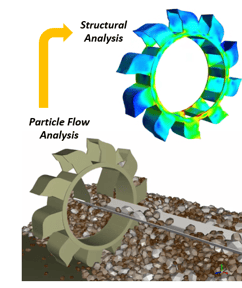

Die Kopplung von Diskreter-Elemente-Methode (DEM) und Finite-Elemente-Analyse (FEA) bietet eine leistungsstarke Lösung für die Bewertung der strukturellen Leistung von Anlagen zur Handhabung von Schüttgut. Durch die Integration von Partikelinteraktionen mit der strukturellen Reaktion ermöglicht dieser Ansatz den Ingenieuren die Vorhersage Verschleiß, Spannungsverteilung und Ermüdung, die Optimierung von Designs für mehr Haltbarkeit und Effizienz.

Methoden

Um die Aufprallkräfte auf einen Lkw-Aufbau genau abzuschätzen und die daraus resultierenden strukturellen Spannungen zu bestimmen, verlassen sich Ingenieure auf zwei leistungsstarke numerische Methoden: die Diskrete Elemente Methode (DEM) und die Finite Elemente Methode (FEM oder FEA). Jede Methode spielt eine entscheidende Rolle für das Verständnis verschiedener Aspekte des Problems.

DEM wird verwendet, um das Verhalten von Partikeln (wie Gesteinsfragmenten) während der Belastung zu simulieren. Sie liefert wichtige Erkenntnisse darüber, wie Gesteinsbrocken interagieren, welche Geschwindigkeiten sie haben, wo sie aufprallen und welche Kräfte dabei wirken. auf den Lkw-Aufbau. Um realistische Ergebnisse zu erzielen, müssen die Ingenieure kritische Eingabeparameter definieren wie zum Beispiel Gesteinsgrößenverteilung, Form, Dichte und mechanische Eigenschaften.

DEM wird verwendet, um das Verhalten von Partikeln (wie Gesteinsfragmenten) während der Belastung zu simulieren. Sie liefert wichtige Erkenntnisse darüber, wie Gesteinsbrocken interagieren, welche Geschwindigkeiten sie haben, wo sie aufprallen und welche Kräfte dabei wirken. auf den Lkw-Aufbau. Um realistische Ergebnisse zu erzielen, müssen die Ingenieure kritische Eingabeparameter definieren wie zum Beispiel Gesteinsgrößenverteilung, Form, Dichte und mechanische Eigenschaften.- FEA konzentriert sich auf die strukturelle Reaktion auf verschiedene Kräfte. Es ermöglicht Ingenieuren die Analyse von Spannungsverteilung, Verformung und potenzielle Versagenszonen der Basisd auf den Materialeigenschaften der Strukturkomponenten. Zu den wesentlichen Eingaben gehören Materialeigenschaften, Informationen über die Stützen und den Belastungszustand sowie Ermüdungsgrenzen.

Über diese grundlegenden Fähigkeiten hinaus ermöglicht der DEM-FEA-Ansatz vorteilhafteAnalysen, wie zum Beispiel die Geometrie Optimierung, Ermüdungsvorhersage und Bewertung der AufprallenergiegibtIngenieuren ein tieferes Verständnis dafür, wie sich Schüttgüter im Laufe der Zeit auf Strukturkomponenten auswirken. Diese Methodik ist für Industrien, die die Haltbarkeit erhöhen, die Wartungskosten senken und die betriebliche Effizienz verbessern wollen, unerlässlich.

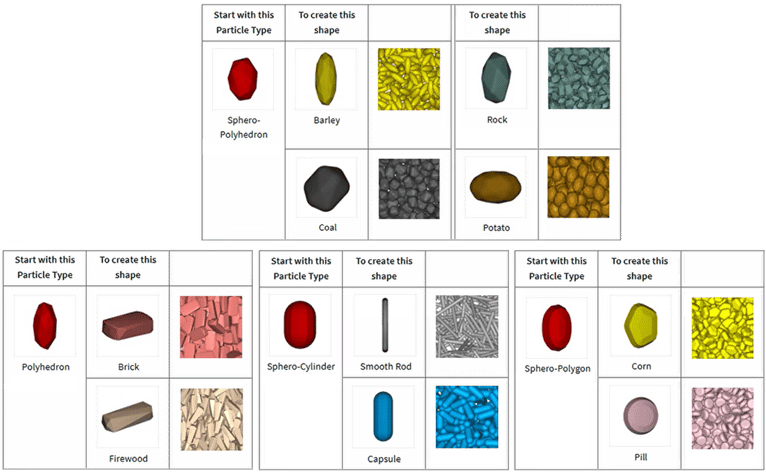

Um die Leistungsfähigkeit dieses Ansatzes zu demonstrieren, präsentieren wir ein Demo zur Strukturanalyse und Optimierung der Kippmulde eines LKWs, bei der DEM-FEA angewendet wird, um Materialbelastungen, Spannungsniveaus und Designverbesserungen zu bewerten. Ansys Rocky ist das DEM-Tool, das die Handhabung von Partikeln mit verschiedenen Formen, Größen (einschließlich Verteilungen), Partikeleinlassarten usw. ermöglicht. Die folgende Tabelle zeigt einige allgemeine Partikeltypen (in roter Farbe) und die Formen, die durch Änderung einiger interner Parameter erreicht werden können.

Ergebnisse

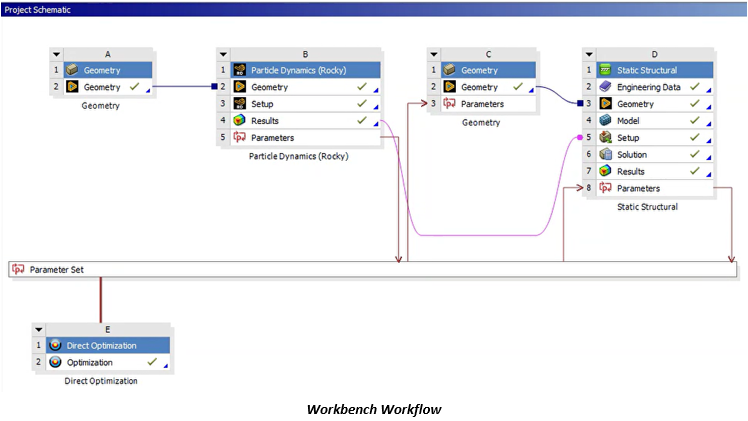

Für diese Demo wird eine 3,3 m x 1,7 m x 0,95 m große Kippmulde eines Lastwagens analysiert. Es wird angenommen, dass Schüttgut – Gestein mit einer Partikelgrößenverteilung (PSD) – freigesetzt wird, um die Mulde zu füllen. Die am Arbeitsablauf beteiligten Module werden im Folgenden beschrieben:

- Modul A: Geometrie der Oberfläche des Muldenkippers

- Modul B: Rocky-Modul zur Lösung der DEM-Simulation

- Modul C: Geometrie der Oberfläche des Kipplasters und der strukturellen Stützen

- Modul D: Statische Strukturanalyse in der Mechanik

- Modul E: Direkte Optimierung

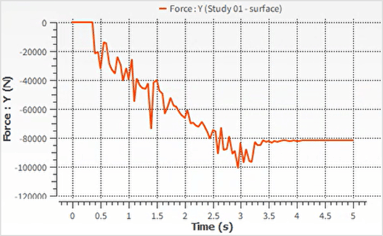

Die Geometrie in Modul A Die linke Animation zeigt, wie die Felsen den Kasten füllen. Die Animation auf der rechten Seite ist eine Ansicht von unten, um die momentane Größe und den Ort der vertikalen Kraft (Y-Achse) zu beobachten, die durch den Aufprall der Felsen erzeugt wird. Felsen in Modul B erzeugt auch Zeitdiagramme, um das Verhalten einer Variablen im Laufe der Zeit zu ermitteln. Beachten Sie, dass die maximale Kraft von -101.296 N erzeugt wird, wenn t = 2,95 s. Als Nächstes wird der Satz der Druckergebnisse in Ansys Mechanical exportiert. Der Benutzer kann zwischen folgenden Optionen für den Export des Drucks wählen: alle Zeitpunkte, letzte Ausgabe, Zeitbereich, bestimmte Zeit und nach der Zeit. Die gesamte verstrichene Simulationszeit wurde auf 140 s (2 min 20 s) festgelegt.

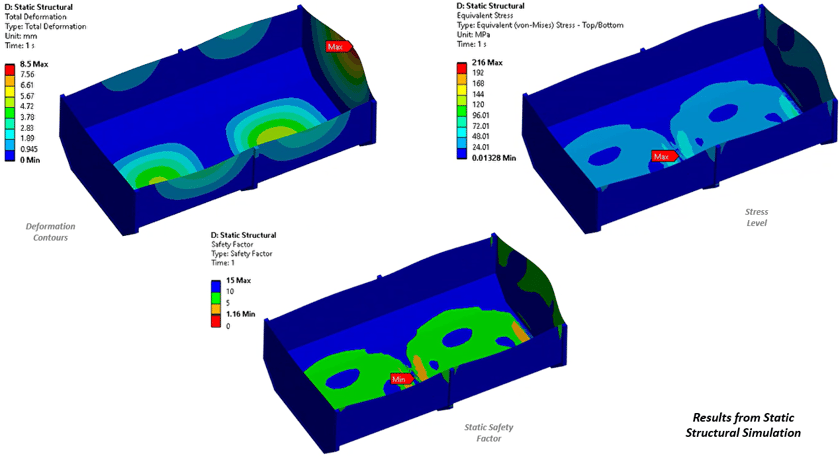

Die Geometrie in Modul C, einschließlich der Stützen, dient als Eingabe für die Statische Strukturanalyse in Modul D. Die Maschenweite muss derjenigen entsprechen, die in der DEM-Analyse um die Konsistenz der Lastübertragung zu gewährleisten. Sobald die Ergebnisse in der Datenbank aktualisiert sind Rocky-Modulkann der Druck – der als Last importiert wird – richtig eingestellt werden und erscheint wie in der Abbildung unten gezeigt. Die Simulationszeit für diesen Fall ist relativ kurz.

A feste Unterstützung wird auch verwendet, um die vertikale Reaktionskraft von 101,570 N, der dann mit dem in Rocky bei 2,95 s gleich 101,296 N. Für diesen ersten Entwurf gibt es drei Stützen, und die Schalenstärke beträgt 10 mm. Basierend auf den Ergebnissen muss dieses Design verbessert werden, da die Spannungsniveau nahe an der Streckgrenze (250 MPa) liegt und der Sicherheitsfaktor 1,16 beträgt.

Optimierung

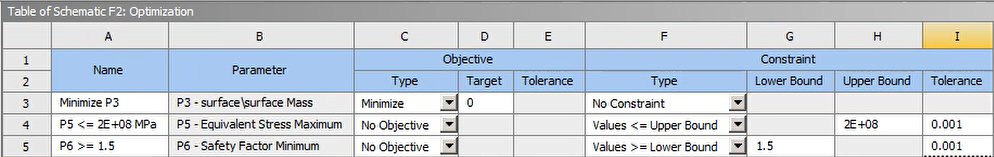

Für das Redesign werden die folgenden Parameter berücksichtigt:

- Eingaben. [1] Blechdicke (zwischen 1-20 mm), [2] Anzahl der Stützen (zwischen 3-6).

- Ausgaben. [1] Platte Masse, [2] Maximale Verformung, [3] Maximale Vergleichsspannung, [4] minimaler statischer Sicherheitsfaktor.

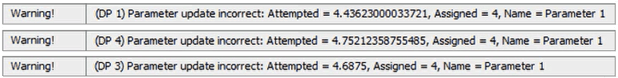

Die Direkt-Optimierungstool in Modul D wird verwendet, um die Geometrie und die Festigkeit des Muldenkörpers zu verbessern. Dieses Modul basiert auf der Adaptive Single-Objective-Methode, um die Masse der Platte zu minimieren (Ziel: 0), während gleichzeitig Beschränkungen für die maximale Vergleichsspannung (200 MPa) und den minimalen Sicherheitsfaktor (1,5) festgelegt werden. Bei Verwendung der Standardeinstellungen werden automatisch 33 zusätzliche Bemessungspunkte generiert und gelöst, so dass Sie Ansys Rocky oder Mechanical nicht erneut öffnen müssen. Die Anzahl der Stützen wird auf eine ganze Zahl gerundet. Die Simulationszeit für jeden Bemessungspunkt ähnelt der des ursprünglichen Entwurfs sowohl in Ansys Rocky als auch in Mechanical.

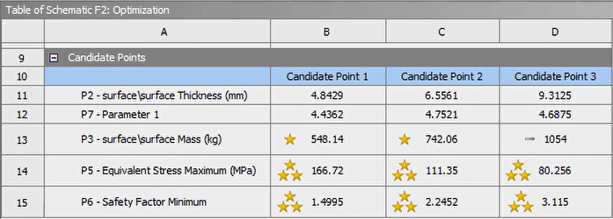

Infolgedessen identifiziert das Modul Direct Optimization drei Kandidatenpunkte die alle im vorherigen Schritt definierten Bedingungen erfüllen. Diese sind in der nächsten Abbildung zu sehen. Beachten Sie, dass die Masse mit einem Stern markiert ist, was bedeutet, dass sie noch „weit“ von Null (dem Ziel) entfernt ist, die Werte aber akzeptabel bleiben. Erinnern Sie sich, dass sich „Parameter 1“ auf die Anzahl der Stützen bezieht, die entsprechend auf eine ganze Zahl gerundet wird. Mit diesen Informationen kann der Ingenieur oder Konstrukteur fundierte Entscheidungen darüber treffen, wie er mit dem Entwurf fortfahren soll.

Treten Sie dem Forum für Designer bei!

Ihr Fachwissen ist wichtig für die Gemeinschaft. Helfen Sie uns und bringen Sie Ihr Wissen ein!

Jetzt dem Forum beitretenTauschen Sie sich aus, lernen Sie und wachsen Sie mit den besten Fachleuten der Branche.

DEM

DEM