Treten Sie dem Forum für Designer bei!

Ihr Fachwissen ist wichtig für die Gemeinschaft. Helfen Sie uns und bringen Sie Ihr Wissen ein!

Jetzt dem Forum beitretenTauschen Sie sich aus, lernen Sie und wachsen Sie mit den besten Fachleuten der Branche.

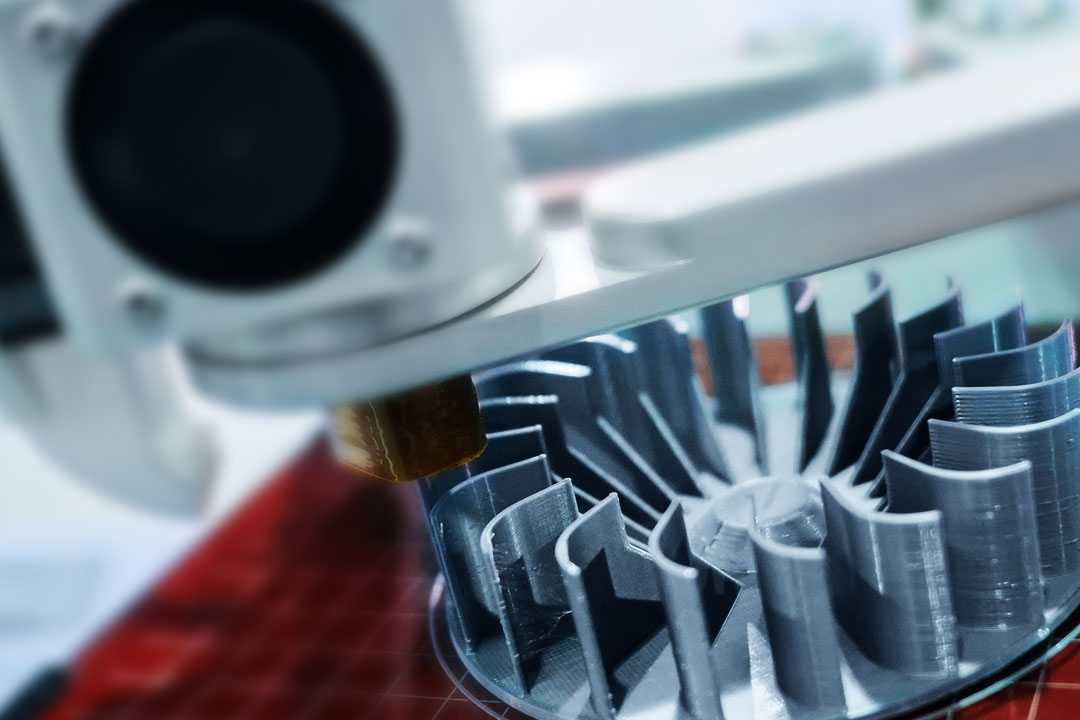

Das volle Potenzial der additiven Fertigung mit Ansys Additive Solutions ausschöpfen

Die additive Fertigung (AM) hat die Art und Weise, wie Ingenieure komplexe Teile entwerfen und produzieren, revolutioniert und bietet eine nie dagewesene Flexibilität und Effizienz. Um die Vorteile der additiven Fertigung voll ausschöpfen zu können, ist jedoch in jeder Phase des Prozesses – von der Designoptimierung bis hin zum Druck und der Nachbearbeitung – ein robuster simulationsgestützter Ansatz erforderlich. Ansys bietet eine umfassende Suite von Additiv-Lösungen, die auf diese kritischen Phasen zugeschnitten sind und Präzision, Zuverlässigkeit und Leistung gewährleisten. In diesem Blog erfahren Sie, wie jedes Ansys Additive Produkt – von der Prozesssimulation bis zur Materialanalyse – eine entscheidende Rolle bei der Verbesserung des AM-Workflows, der Minimierung von Risiken und der Maximierung des Druckerfolgs spielt.

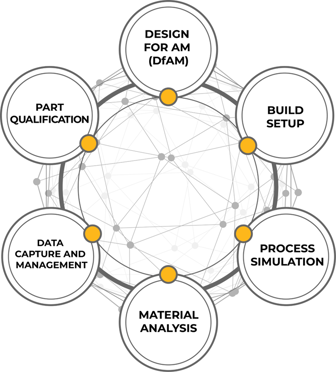

Additives Universum

Schauen wir uns an, wie das AM-Ökosystem von den Ansys-Tools verwaltet wird:

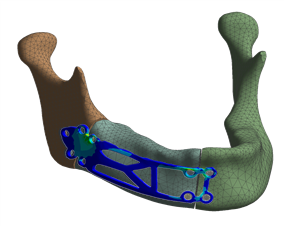

- Design für Additive Fertigung (DfAM). Ein technischer Ansatz, der Designs speziell für additive Fertigungsverfahren (AM) optimiert, anstatt herkömmliche Designs einfach für den 3D-Druck zu adaptieren. DfAM nutzt die einzigartigen Fähigkeiten der additiven Fertigung, wie z.B. komplexe Geometrien, leichte Strukturen und Materialeffizienz, um die Leistung zu verbessern und gleichzeitig Gewicht, Kosten und Produktionszeit zu reduzieren. Zu den wichtigsten Prinzipien von DfAM gehören die Optimierung der Topologie, Gitterstrukturen, die Konsolidierung von Teilen und die Minimierung des Trägermaterials zur Verbesserung der Herstellbarkeit und Nachbearbeitung. Wichtige Werkzeuge sind hier Entdeckung und Mechanisch. Das erste ermöglicht schnelle Geometrieänderungen, die Erstellung von Gitter- und Leichtbaugeometrien und erleichtert die Verfeinerung komplexer Formen, die für die additive Fertigung optimiert sind. Die Tools zur Topologieoptimierung helfen Ingenieuren bei der Erstellung leichter, organischer Strukturen, die ihre Festigkeit beibehalten und gleichzeitig den Materialverbrauch reduzieren. Für diese Aufgabe sind sowohl Entdeckung und Mechanisch verwendet werden können. Prothesen sind ein bekanntes Beispiel für die Topologieoptimierung bei biomedizinischen Anwendungen.

- Setup erstellen bezieht sich auf den Vorbereitungsprozess vor dem Druck, der einen erfolgreichen und effizienten Aufbau gewährleistet. Dazu gehören die Ausrichtung des Teils, die Positionierung mehrerer Teile auf der Bauplatte, die Erstellung von Stützstrukturen und die Festlegung von Druckparametern wie Schichtdicke, Scanstrategie und Materialeinstellungen. Eine korrekte Baueinstellung ist entscheidend für die Minimierung von Verzerrungen, die Optimierung des Materialverbrauchs und die Reduzierung des Nachbearbeitungsaufwands.

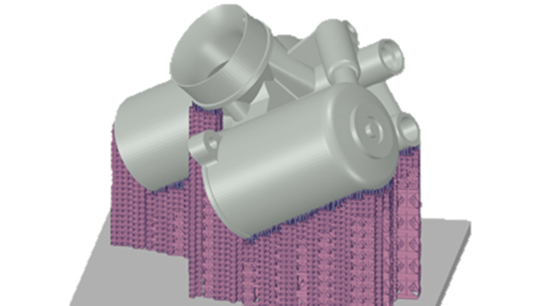

Ansys Additive Vorbereitung ist das Werkzeug, mit dem Sie Teile vorbereiten können, die additiv gefertigt werden sollen. Additive Prep ist in Ansys SpaceClaim integriert und eng in den additiven Arbeitsablauf eingebunden, unabhängig davon, ob Sie Ihren Arbeitsablauf mit der Simulation des AM-Prozesses fortsetzen oder Ihr(e) Teil(e) direkt in die Baukammer schicken. Orientieren Sie Ihr(e) Teil(e) anhand Ihrer Prioritäten bezüglich Bauzeit, Stützvolumen und Verzugsneigung und generieren Sie dann automatisch Stützen für sie. Passen Sie Ihre Konstruktionsstrategie und -parameter an, erzeugen Sie eine Konstruktionsdatei und betrachten und animieren Sie dann die Scanvektoren innerhalb eines Slice oder die Slices innerhalb einer Konstruktion im Slice Viewer. Die resultierenden optimal ausgerichteten Teile und Halterungen mit den zugehörigen Scanmustern sind bereit für den Druck oder die Simulation mit Additiver Druck oder Mechanisch. In der Abbildung sind die Geometrien der Stützen, die von Ansys Additive Prep.

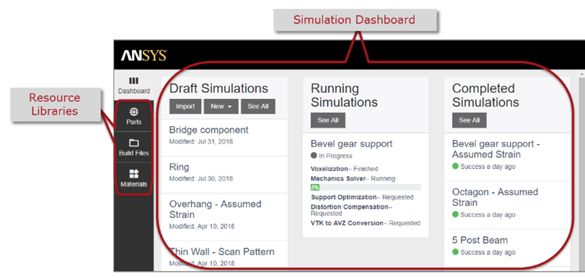

- Prozess-Simulation in der additiven Fertigung beinhaltet die Verwendung von Berechnungsmodellen zur Vorhersage und Analyse der physikalischen Phänomene, die während des Druckprozesses auftreten. Sie hilft Ingenieuren, thermische Effekte, Eigenspannungen, Verformungen und mögliche Defekte wie Verformung, Überhitzung oder fehlende Verschmelzung zu verstehen. Durch die Simulation von Faktoren wie Wärmeverteilung, Materialverhalten und Interaktion mit dem Träger ermöglicht die Prozesssimulation die Optimierung von Bauparametern, Teileausrichtung und Trägerstrukturen vor dem Druck. Dadurch werden kostspielige Versuch-und-Irrtum-Iterationen reduziert, die Qualität der Teile verbessert und eine höhere Zuverlässigkeit und Wiederholbarkeit in der AM-Produktion gewährleistet. Ansys Additiver Druck – Ein eigenständiges Tool für Bediener von 3D-Druckmaschinen, mit dem sie schnelle Simulationen von Teilen durchführen können, um sicherzustellen, dass sie erfolgreich gedruckt werden, indem sie die Verformung von Teilen vorhersagen, Empfehlungen für die Bauvorbereitung geben und diese validieren (Ausrichtung und Unterstützungsbedarf) und Prototypentests reduzieren.

Enthalten in den Lizenzen für Additive Print und Additive Suite.

Weitergehende Simulationen können Sie in Ansys Mechanical zur Vorhersage von Verformungen und Spannungen auf Makroebene in Bauteilen, um Konstruktionsfehler zu vermeiden und Trenddaten zur Verbesserung von Konstruktionen für die additive Fertigung zu liefern, einschließlich der Ausrichtung von Bauteilen und der Platzierung und Größe von Stützen unter Verwendung verschiedener Add-ons:

Beim Laser Powder Bed Fusion (LPBF) – auch bekannt als DMLM, DMLS oder SLM – wird eine dünne Schicht Metallpulver aufgetragen, die durch einen stark fokussierten Laserstrahl geschmolzen und mit der vorherigen Schicht verschmolzen wird. Dieser Vorgang wird Schicht für Schicht wiederholt, so dass ein festes Teil entsteht. Die erste Schicht wird auf eine Bauplatte oder ein Substrat aufgebracht und bildet die Grundlage für die Struktur.Bei der gerichteten Energieabscheidung (Directed Energy Deposition, DED) – auch LENS, EBAM®, WAAM oder LDT genannt – erzeugt ein Laser- oder Elektronenstrahl ein Schmelzbad auf einem zuvor verfestigten Material, in das entweder Pulver oder Draht eingeblasen wird, um Material hinzuzufügen. Im Gegensatz zum LPBF-Verfahren, bei dem Teile aus einem Pulverbett hergestellt werden, ermöglicht das DED-Verfahren einen lokalisierten Materialauftrag und eignet sich daher für Reparaturen, Beschichtungen und größere Strukturen.

Sowohl beim LPBF- als auch beim DED-Verfahren entstehen hohe Temperaturen und steile thermische Gradienten, die zu Überhitzung, Verformung und Eigenspannungen führen. Diese Spannungen können erhebliche Verformungen verursachen, die nachfolgende Schichtabscheidung beeinträchtigen oder sogar zu Rissen und zur Ablösung des Teils von der Bauplatte führen. Sobald das Teil von der Bauplatte entfernt wird, können Eigenspannungen weitere Verformungen verursachen, die zu Abweichungen von der beabsichtigten Geometrie führen.

Simulationen des Sinterprozesses helfen bei der Vorhersage von Schrumpfung und Schwerkraftverzug bei komplexen Teilen, wodurch sich die Anzahl der Versuche und Fehler bei der Konstruktion verringert und gleichzeitig die Palette der realisierbaren Geometrien erweitert. Sobald ein Materialsystem mit wiederholbaren Ergebnissen gut kalibriert ist, können Kompensationsalgorithmen angewendet werden, um das Design zu modifizieren und sicherzustellen, dass die endgültige Form den Maßvorgaben entspricht.

Es ist auch bekannt, dass CAD-Modelle oft Anpassungen benötigen, um Verzerrungen zu kompensieren, die während des Herstellungsprozesses auftreten. Die Verformungskompensation in der Simulationssoftware dient als leistungsfähiges Werkzeug, um diese Abweichungen zu korrigieren. Der Prozess zum Erreichen einer verzerrungskompensierten Geometrie kann je nach Anwendung und Toleranzanforderungen eine einzige Lösung oder mehrere Iterationen erfordern. Die Wahl des geeigneten Ansatzes hängt von Faktoren wie den Materialeigenschaften, den Fertigungseinschränkungen und den Spezifikationen des endgültigen Teils ab.

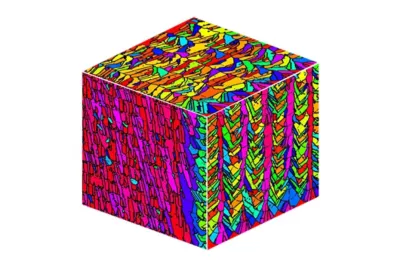

- Materialanalyse. Dieses Tool ist eine explorative Umgebung für Wissenschaftler, die in der gleichen eigenständigen Schnittstelle gehostet wird wie Additive Print. Das Ziel von Additive Wissenschaft besteht darin, die beste Kombination von Prozessparametern zu ermitteln, die Sie für die Herstellung Ihres Teils verwenden können, wenn Sie eine LPBF-Maschine und ein Material haben. Sie beginnen diese Untersuchung mit einer parametrischen Einzelperlensimulation, um die Kombinationen von Prozessparametern auf der Grundlage der Schmelzbadabmessungen auf eine kleinere Anzahl akzeptabler Kandidaten einzugrenzen. In der Regel werden Sie dann eine Porositätssimulation mit den von Ihnen gewählten Parametern aus der Einzelperlensimulation durchführen, um die mit diesen Prozessparametern verbundene Fehlluftporosität zu bestimmen. Schließlich geben die Mikrostruktursimulationen Aufschluss über die Kornmuster und können mit den Labortests der Elektronenrückstreudifendiffraktion (EBSD) verglichen werden.

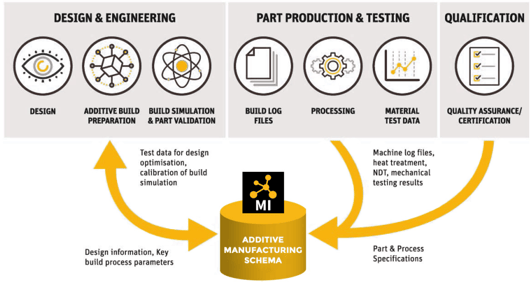

- Datenerfassung und -verwaltung. Ansys Granta spielt eine wichtige Rolle bei der Datenerfassung und -analyse im additiven Fertigungszyklus, da es eine umfassende Lösung für die Verwaltung von Materialdaten bietet. Mit Ansys Granta MIkönnen Ingenieure die richtigen Informationen aus ihren additiven Fertigungsprojekten erfassen und analysieren, was dazu beiträgt, Lösungen schneller auf den Markt zu bringen und das Verständnis für kritische Prozess- und Eigenschaftsbeziehungen zu verbessern. Die Integration von benutzerfreundlichem maschinellem Lernen in Granta MI reduziert Versuch und Irrtum bei der additiven Fertigung und optimiert Daten und Projektwissen. Zusätzlich, Granta MI sorgt für effiziente, rückverfolgbare Materialtests und Analyseprozesse, vom Testlabor bis hin zu den Konstruktionsdaten, wodurch die Investitionsrendite maximiert wird. Dies ist besonders wichtig bei der additiven Fertigung, wo das Verständnis der Materialeigenschaften und Prozessparameter entscheidend für die Teilequalifizierung und die Ausschöpfung des vollen Potenzials der Technologie ist.

- Qualifizierung von Teilen. Das ANSYS-Ökosystem spielt eine entscheidende Rolle bei der Teilequalifizierung für die additive Fertigung (AM), indem es die Designvalidierung, die strukturelle und thermische Analyse und die Dokumentenkontrolle integriert, um hochwertige, zertifizierbare Teile zu gewährleisten. Die ANSYS Additive Suite ermöglicht es Ingenieuren, Entwürfe durch Topologieoptimierung und Verzerrungskompensation zu validieren und so die Herstellbarkeit zu gewährleisten. ANSYS Mechanical und Fluent führen strukturelle und thermische Analysen durch und prognostizieren Spannungen, Restspannungen und Wärmeverteilung, um Ausfälle zu vermeiden. ANSYS Granta MI gewährleistet die Rückverfolgbarkeit durch die Erfassung von Materialdaten, Prozessparametern und Testergebnissen und vereinfacht so die Dokumentenkontrolle und die Zertifizierung für die Einhaltung gesetzlicher Vorschriften in Branchen wie der Luft- und Raumfahrt und der Medizintechnik. Dieser ganzheitliche Ansatz minimiert Versuch und Irrtum, reduziert die Kosten und beschleunigt die Zulassung von AM-Teilen.

Schlussfolgerung

Ansys Additive Solutions bieten einen leistungsstarken, simulationsgesteuerten Ansatz zur Erschließung des vollen Potenzials von Additive Fertigung (AM). Durch die Integration von Designvalidierung, Bauvorbereitung, Prozesssimulation, Materialanalyse und Datenverwaltungsorgt Ansys für Präzision, Zuverlässigkeit und Effizienz während des gesamten AM-Workflows. Von DfAM-Prinzipien und Topologieoptimierung zu Vorhersage thermischer Spannungen und Kompensation von Verformungenhelfen Ansys-Tools den Ingenieuren, Fehler zu vermeiden, die Leistung von Bauteilen zu optimieren und den Prozess zu beschleunigen. Qualifizierung und Zertifizierung von Teilen. Durch die Nutzung von Granta MI für die Rückverfolgbarkeit von Daten und Additive Suite für erweiterte Simulationenkönnen Hersteller zuverlässig hochwertige, zertifizierbare Teile produzieren und gleichzeitig Produktionsrisiken und -kosten minimieren.

Treten Sie dem Forum für Designer bei!

Ihr Fachwissen ist wichtig für die Gemeinschaft. Helfen Sie uns und bringen Sie Ihr Wissen ein!

Jetzt dem Forum beitretenTauschen Sie sich aus, lernen Sie und wachsen Sie mit den besten Fachleuten der Branche.