Treten Sie dem Forum für Designer bei!

Ihr Fachwissen ist wichtig für die Gemeinschaft. Helfen Sie uns und bringen Sie Ihr Wissen ein!

Jetzt dem Forum beitretenTauschen Sie sich aus, lernen Sie und wachsen Sie mit den besten Fachleuten der Branche.

Spritzgießen ist ein Verfahren zur Herstellung von Kunststoffteilen für verschiedene Anwendungen. In den meisten Industriezweigen werden heute in irgendeiner Form spritzgegossene Komponenten verwendet, sei es für Mülltonnen, Steuerungsteile oder sogar für die Internationale Raumstation (ISS).

Das Spritzgießen wird immer mehr zum Mainstream. Die Nachfrage nach Spritzgussteilen, die in den letzten Jahren rasant gestiegen ist jährlichen Wachstumsrate (CAGR) von 5% wächstist fast doppelt so hoch wie die der allgemeinen Fertigungsindustrie, die eine Wachstumsrate von 3% verzeichnet. Im Zeitalter der Vierten Industriellen Revolution setzen immer mehr Hersteller den Spritzguss in ihren Betrieb ein.

In diesem Artikel untersuchen wir diese Technologie sowie ihre Möglichkeiten und Grenzen, um zu verstehen, wie Unternehmen sie für die Herstellung von maßgeschneiderten Teilen nutzen können.

- Spritzgießen ist ein vielseitiges Verfahren ideal für die Herstellung von Teilen in verschiedenen Formen, Größen und Materialien, einschließlich Kunststoffen, Gummi und bestimmten Metallen.

- Das Spritzgießen eignet sich hervorragend für die Produktion großer Mengen und bietet eine der niedrigsten Kosten pro Teil und erzeugt nur minimalen Abfall.

- Der Injektionsmoudling-Prozess kann mit über 90.000 Arten von Kunststoffen, darunter Polycarbonat, ABS und Polypropylen. So kann eine Vielzahl von Eigenschaften in den fertigen Produkten erzielt werden.

- Der Prozess erfordert erhebliche Vorabinvestitionen in Werkzeuge, Spritzaggregate und Hilfssysteme, wodurch es sich für die Produktion großer Mengen eignet.

Was ist Spritzgießen?

Spritzgießen ist ein Herstellungsverfahren, das weiche Materialien, wie z.B. Kunststoffe, mit hohem Druck in Formen presst um ihre Form anzunehmen. Dieses Verfahren kann Tausende von verschiedenen Arten von Polymeren und Kunststoffen, mit jeweils unterschiedlichen Eigenschaften. Folglich ermöglicht es die Herstellung einer breiten Palette von Teilen mit einzigartigen Eigenschaften. Obwohl das Spritzgießen in erster Linie für die Herstellung von Kunststoffprodukten verwendet wird, können auch Teile aus bestimmten Metallpulvern hergestellt werden. Der Prozess ist im Wesentlichen derselbe wie beim Druckguss

In unserem täglichen Leben sind wir von Gegenständen umgeben, die im Spritzgussverfahren hergestellt werden. Beispiele sind Zahnbürsten, Brillen, Plastikbecher, Fernseher, Smartphones, Stühle, Spielzeug, Gehäuse für Unterhaltungselektronik, Einwegbesteck und Automobilteile. Viele Produkte können aus verschiedenen Materialien bestehen oder verschiedene Farben enthalten. Eine Zahnbürste zum Beispiel kombiniert ein weiches mit einem harten Material und kann am Griff Streifen und Flecken in verschiedenen Farben aufweisen. Außerdem können einige Produkte auch Metalleinsätze enthalten.

Komponenten des Spritzgießverfahrens

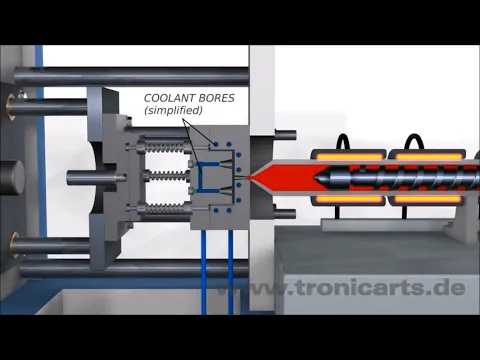

Der Prozessaufbau umfasst eine Einspritzeinheit, in der das Material erhitzt und unter Druck gesetzt wird, eine Form, in der es geformt wird, und Hilfssysteme, die bestimmte Funktionen erfüllen.

Einspritzeinheit

Die Einspritzeinheit besteht aus einem beheizten Zylinder und einer sich hin- und herbewegenden Schnecke. Das weiche Material wird durch einen vertikalen Trichter in den Zylinder eingeführt. Die sich hin- und herbewegende Schnecke innerhalb des Zylinders mischt nicht nur das Material, sondern sorgt auch für die nötige Stampfbewegung, um das Material in die Form zu drücken. Der Zylinder ist mit Heizelementen ausgestattet, die das Rohmaterial schmelzen und seine Fließfähigkeit verbessern. Außerdem erzeugt die Bewegung der Schnecke durch eine Scherwirkung Wärme. Sobald das Material die gewünschte Viskosität erreicht hat, wird es in die Form gepresst.

Gussform

Die Form kann aus robusten Materialien wie Stahl oder mäßig starken Materialien wie Aluminium hergestellt werden. Für jedes Material gibt es spezielle Anwendungsfälle. Zum Beispiel, wenn große Mengen (>25.000) erforderlich sind, Stahlformen sind aufgrund ihrer Haltbarkeit unter hohem Druck vorzuziehen. Stahlformen sind zwar teurer, aber die große Menge der produzierten Teile reduziert die Gesamtkosten pro Teil und macht sie kosteneffektiver. Aufgrund seiner überragenden Festigkeit lässt Edelstahl auch feinere Toleranzen zu als andere Metalle.

Aluminium-FormenAndererseits sind die Formen mehr für kleinere Produktionsläufe geeignet (<25.000). Diese Formen sind kostengünstiger und senken die Kosten pro Teil bei kleinen Auflagen. Sie haben jedoch einige Nachteile, wie z.B. eine kürzere Lebensdauer und eine minderwertige Oberflächenqualität aufgrund ihrer minderwertigen mechanischen Eigenschaften.

Klammerplatten

Klemmplatten werden an den Formhälften befestigt, um diese während des Einspritzvorgangs zu sichern. Die erforderliche Kraft wird in der Regel durch hydraulischen Druck erzeugt.

Kühlsystem

Ein wasser- oder ölbasiertes Kühlsystem ist integriert, um das schnelle Abkühlen von geschmolzenem Kunststoff in der Form zu erleichtern. Kühlleitungen tragen dazu bei, die Zykluszeit zu verkürzen und gleichzeitig eine angemessene Formtemperatur aufrechtzuerhalten.

Faktoren, die Sie vor der Entscheidung für das Spritzgießen berücksichtigen sollten

Kein Herstellungsverfahren eignet sich für alle Anwendungen, und das Spritzgießen bildet da keine Ausnahme. Um die Vorteile dieses Verfahrens voll auszuschöpfen, müssen bestimmte Bedingungen erfüllt sein. Werfen wir einen Blick auf diese Bedingungen und die Eigenschaften, die das Spritzgießen zu einer attraktiven Option machen.

Hohe Volumina

Der Prozess des Spritzgießens umfasst erhebliche Anfangskosteneinschließlich der Kosten für die Spritzgießmaschine, die Formen und die dazugehörigen Systeme. Sobald sich diese Kosten jedoch amortisiert haben, ist der Spritzgusskosten pro Teil zu den niedrigsten in der Branche. Um von diesen niedrigen Kosten pro Teil zu profitieren, muss das Produktionsvolumen ausreichend hoch sein. Folglich ist das Spritzgießen vor allem für die Großserienfertigung eine attraktive Option. Der spezifische Schwellenwert wird von Fall zu Fall festgelegt, liegt aber in der Regel bei von Tausenden bis Millionen von Teilen.

Design-Komplexität

Beim Spritzgießen können zwar mit komplexen Formen komplizierte Formen hergestellt werden, aber es gibt auch Grenzen. Die Durchführbarkeit des Prozesses kann verbessert werden, indem die Anzahl der Teile reduziert und bestehende Designs vereinfacht werden. Dieser Ansatz erleichtert die Ausführung und hilft, die Fehlerquote niedrig zu halten. Einfachere Designs haben einen klaren Vorteil beim Spritzgießen.

Höhere Anfangsvorlaufzeiten

Die anfängliche Vorlaufzeit beim Spritzgießen kann bis zu 12 Wochen betragen. Ein erheblicher Teil dieser Zeit wird für das Design und die Optimierung der Werkzeuge für die Teile benötigt. Wenn die Teile schneller benötigt werden, sind der 3D-Druck und die CNC-Bearbeitung praktikable Alternativen.

Nicht geeignet für die meisten Metallkomponenten

Ein Unterverfahren, das als Metal Injection Moulding (MIM) bekannt ist, kann Komponenten aus bestimmten Metallen herstellen. Allerdings ist das Auswahl an geeigneten Metallen ist jedoch sehr begrenzt. Für Teile aus verschiedenen Metallen können Alternativen wie Gießen, Zerspanen und Schmieden genutzt werden.

Spritzgießverfahren

In der Theorie ist das Spritzgießen ein einfaches Verfahren: Kunststoff schmelzen, in eine Form spritzen, abkühlen lassen und heraus kommt ein Kunststoffprodukt. In der Praxis ist das Spritzgießen jedoch ein komplexer Prozess, der in den letzten 150 Jahren seit 1872, als Wesley Hyatt die erste Maschine patentierte, immer weiter verfeinert wurde.

Der Prozess beginnt mit der Herstellung des Formwerkzeugs. Eine hochwertige Form liefert qualitativ hochwertige Teile. In vielen Fällen muss die Teilegeometrie optimiert werden, um die Kompatibilität mit dem Spritzgießverfahren zu gewährleisten. Klein Anpassungen im Design können die Effizienz und Kosteneffizienz des Prozesses erheblich verbessern. Einige dieser Designänderungen werden später in diesem Artikel besprochen. In der Regel werden Testläufe durchgeführt, um sicherzustellen, dass das endgültige Teil die erforderlichen Spezifikationen erfüllt. Nach den Tests und den aufgrund der Ergebnisse erforderlichen Änderungen kann mit dem Spritzgießen auf dem Prototyp-Werkzeug begonnen werden.

Bei diesem Verfahren wird geschmolzener Kunststoff als Zufuhrmaterial verwendet. Der Kunststoff gelangt in Form von Pellets mit einem Durchmesser von bis zu einigen Millimetern in die Maschine. Diese Pellets werden durch einen Trichter in den Zylinder gegossen. Die Trommel ist mit Heizelementen und einer sich hin- und herbewegenden Schnecke für die Erwärmung und Homogenisierung des Futtermittels ausgestattet. Ein Hydraulik- oder Elektromotor kann die Schnecke antreiben.

Das Ausgangsmaterial wird mit hohem Einspritzdruck in die Form gepumpt, sobald es die gewünschte Viskosität und Temperatur erreicht hat. Der hohe Druck ermöglicht es dem Kunststoff, den Hohlraum effektiv zu füllen. Vor dem Einspritzen wird der Hohlraum mit Luft gefüllt. Wenn der Kunststoff in die Form eintritt, wird die Luft durch mehrere winzige Entlüftungsöffnungen am Rand des Formhohlraums ausgestoßen. Diese Entlüftungsöffnungen sind dünner als ein menschliches Haar. Während die Luft also entweichen kann, kann der Kunststoff aufgrund seiner höheren Viskosität nicht in diese Entlüftungsöffnungen eindringen.

Das Kühlsystem in der Form kühlt und verfestigt den Kunststoff in der Form des Formhohlraums. Ein externer Temperaturregler reguliert die Temperatur des Kühlmediums. Die beiden Hälften der Form werden dann getrennt, um das Kunststoffprodukt auszuwerfen.

Beim Abkühlen wird die Schließkraft aufgehoben und die beiden Formhälften werden getrennt. Wenn der Kunststoff schrumpft, bleibt er an der Kernhälfte der Form haften. Auswerferstifte sind in das System integriert, um das Kunststoffprodukt aus der Form zu lösen, sobald sich die beiden Hälften getrennt haben. Die Auswerferstifte hinterlassen kleine kreisförmige Abdrücke auf dem Produkt, die als Auswerferstift-Zeugnismarken. Diese Markierungen sind bei genauerem Hinsehen auf allen Spritzgussteilen zu erkennen (auch auf dem Bild oben).

Die Komponenten müssen zusätzlich nachbearbeitet werden, um den überschüssigen Kunststoff zu entfernen, der sich in den Anschnitten, den Angüssen und dem Einguss verfestigt. Der Anguss dient als Kanal zwischen dem Zylinder und der Kavität und verfestigt sich ebenfalls zusammen mit dem Kunststoffprodukt. Angüsse werden in der Regel durch manuelles Drehen oder Schneiden aus dem Teil entfernt.

Für das Spritzgussverfahren am besten geeignete Materialien

Es gibt über 90.000 verschiedene Arten von Kunststoffen, die sich für das Spritzgussverfahren eignen. Alle diese Materialien lassen sich in 45 verschiedene Polymerfamilien einteilen. Um die Klassifizierung zu erweitern, können sie in zwei Kategorien unterteilt werden: duroplastische und thermoplastische Polymere. Duroplastische Polymere können nur einmal verwendet werden und lassen sich nicht umschmelzen oder umformen. Im Gegensatz dazu können thermoplastische Polymere durch Wiedererwärmung und Umformung zu neuen Produkten recycelt werden.

Die Auswahl der Materialien wird von verschiedenen Faktoren beeinflusst, darunter der gewünschte Grad an Transparenz, Festigkeit, Hitzebeständigkeit, Steifigkeit, Korrosionsbeständigkeit, Feuerbeständigkeit, Oberflächenbehandlung und Kosten.

Zu den am häufigsten verwendeten Kunststoffen im Spritzgussverfahren gehören Polycarbonat (PC), Acrylnitril-Butadien-Styrol (ABS), Polypropylen (PP), Polyoxymethylen (POM), Polystyrol (PS), Polybutylenterephthalat (PBT), Polymethylmethacrylat (PMMA) und Polyethylen (PE). Lassen Sie uns auf 3 der beliebtesten Spritzgussmaterialien und ihre Anwendungen eingehen:

Polycarbonat (PC)

Polycarbonat ist ein weit verbreitetes thermoplastisches Polymer, das sich gut für das Spritzgießen eignet. Es weist auf hervorragende Hitze-, Schlag- und Chemikalienbeständigkeit. Außerdem hat es ausgezeichnete optische Eigenschaften und dient als effektiver elektrischer Isolator.

Aufgrund seiner Vielseitigkeit wird PC in verschiedenen Branchen eingesetzt, unter anderem in der Fertigung, im Bauwesen und in der Technik. Im täglichen Leben finden wir es in Telefongehäusen, Brillengläsern, Schreibwaren, Lebensmittel- und Getränkebehältern und Küchengeräten.

Acrylnitril-Butadien-Styrol (ABS)

ABS ist ein weit verbreiteter thermoplastischer Spritzgusswerkstoff. Es verfügt über Eigenschaften wie Hitze- und Chemikalienbeständigkeit, Festigkeit, Haltbarkeit und Dimensionsstabilität (verbiegt sich nicht unter Last). Im Gegensatz zu Polycarbonat ist ABS undurchsichtig.

ABS wird in der Regel für Anwendungen verwendet, die Folgendes erfordern höhere Steifigkeit als Polycarbonat und ist dennoch in der Lage, Kräfte unter hoher Belastung zu absorbieren. Sein glänzende Oberfläche macht es auch für kosmetische Anwendungen geeignet.

Das Material wird in einer Vielzahl von Anwendungen eingesetzt, z.B. in Sicherheitshelmen, Staubsaugern, LEGO-Steinen, Spielzeug, Musikinstrumenten, Computertastaturen, Handytaschen, Gepäckstücken, Stoßstangen, Armaturenbrettern und verschiedenen Rohren und Armaturen.

Polypropylen (PP)

Polypropylen ist einer der heute am häufigsten verwendeten Kunststoffe. Es ist ein thermoplastisches Polymer mit Eigenschaften wie elektrische Isolierung, Zähigkeit und Elastizität sowie Hitze-, Ermüdungs- und Chemikalienbeständigkeit.

Aufgrund seiner ungiftigen Natur, wird PP für Lebensmittelverpackungen und Trinkbecher verwendet. Seine chemische Beständigkeit macht es zu einem idealen Material für die Kosmetikindustrie. Auch für Automobilteile wie Stoßstangen und Batteriegehäuse wird Polypropylen verwendet.

Polypropylen wird auch für die Herstellung von Seilen, medizinischen Geräten (Spritzen, Ampullen, Nahtmaterial), Spielzeug, Polstermöbeln, Teppichen und vielem mehr verwendet.

Vorteile des Spritzgießens

Die Eigenschaften des Spritzgießens machen es zu einem idealen Verfahren für die Herstellung von Produkten unterschiedlicher Art und Größe. Die zunehmende Verwendung von Kunststoffen trägt ebenfalls zum Wachstum der Spritzgussindustrie bei. Dieses Verfahren bietet mehrere Vorteile:

Äußerst vielseitig

Das Spritzgießen ist sehr vielseitig, was die Art der herzustellenden Produkte angeht. Es können Gegenstände in verschiedenen Größen, Farben und Stärken. Die Produkte können lange halten, ohne dass eine Wartung erforderlich ist. Zwei-Schuss-Formen oder Multi-Shot-Formen können verwendet werden, um zwei oder mehr verschiedene Materialien zu einem einzigen Endprodukt zu kombinieren. Die Anzahl der herstellbaren Teile ist zwar unbegrenzt, aber kurze Produktionsläufe sind möglicherweise nicht kosteneffizient.

Umfangreiche Materialoptionen

Die Vielfalt der Materialoptionen bedeutet, dass die Produkte eine eine breite Palette unterschiedlicher Eigenschaften haben. Es ist möglich, Materialien zu kombinieren, um die Eigenschaften der einzelnen Materialien in verschiedenen Bereichen desselben Produkts zu nutzen.

Neben Kunststoffen können beim Spritzgießen auch Gummi und bestimmte Metalle verarbeitet werden. Dies erweitert die Vielfalt der Komponenten, die im Spritzgussverfahren hergestellt werden können.

Kompatibel mit der Massenproduktion

Das Spritzgießen ist ideal für die Massenproduktion, da es niedrigen Zykluszeiten sowie hohe Konsistenz und Zuverlässigkeit der einzelnen Teile. Bei mittelgroßen bis großen Komponenten wird normalerweise nur ein Teil pro Zyklus hergestellt. Bei kleineren Teilen, wie z.B. Besteck, können wir jedoch mehrere Teile pro Zyklus herstellen, indem wir Formen mit mehreren Kavitäten, Verteilerkanäle, Angüsse und Anschnitte verwenden.

Niedrige Kosten pro Teil

Die Gesamtproduktionskosten des Spritzgießens sind relativ hoch. Allerdings sinken die Kosten pro Teil bei hohen Stückzahlen. Das MOQ hängt von Faktoren wie Einrichtungskosten, Materialkosten und Designkomplexität ab. Mit der richtigen Kombination dieser Elemente können die Kosten pro Teil beim Spritzgießen auf weniger als bei konkurrierenden Technologien wie 3D-Druck, CNC-Bearbeitung und Gießen reduziert werden.

Minimaler Abfall

Spritzgießen erzeugt deutlich weniger Abfall Material im Vergleich zu subtraktiven Fertigungsmethoden wie der CNC-Bearbeitung. Ein gewisser Kunststoffabfall ist jedoch aufgrund von Angüssen, Angusskanälen und Anschnitten unvermeidlich. Dieser Abfall kann durch Designoptimierung und den Einsatz von Heißkanälen weiter minimiert werden. Heißkanäle bilden ein beheiztes Verteilernetz, das geschmolzenen Kunststoff in die Kavitäten der Form spritzt. Der Nachteil ist, dass sie teurer sind als herkömmliche Kaltkanalsysteme.

Grenzen des Spritzgießens

Das Spritzgießen hat seine eigenen Grenzen. Eine sorgfältige Betrachtung der folgenden Nachteile kann Herstellern helfen, eine fundierte Entscheidung darüber zu treffen, ob sie mit dem Spritzgussverfahren ein lebensfähiges Produkt herstellen können.

Hohe Anfangsinvestition

Das Spritzgießen ist mit erheblichen Vorlaufkosten verbunden. Zu den Hauptausgaben gehören die Spritzeinheit und die Form. Außerdem sind die Formdesign und die Produktion mehrere Wochen dauern.Dadurch steigen die Kosten aufgrund des Arbeits-, Energie- und Zeitaufwands für den Prozess weiter an.

Zeitraubender Prozess

Das Spritzgießen ist ein hocheffizientes Verfahren, mit dem Hunderte von Produkten pro Stunde hergestellt werden können, sobald es in Betrieb ist. Der anfängliche Zeitaufwand für die Entwicklung des Verfahrens und der Form kann jedoch ein Nachteil sein, wenn eine schnelle Markteinführung erforderlich ist. In solchen Fällen können Rapid-Prototyping-Technologien eine geeignetere Alternative darstellen.

Geschicklichkeitsgesteuerter Prozess

Das moderne Spritzgussverfahren erfordert von den Konstrukteuren ein hohes Maß an Können und Erfahrung. In Gegenden, in denen es an Fachkräften mangelt, kann es eine Herausforderung sein, einen effizienten Prozess zu erreichen.

Nicht geeignet für Metalle

Während es für die Verwendung mit bestimmten Metallen in Pulverform angepasst werden kannkann es im Hinblick auf die bearbeitbaren Metallsorten nicht mit traditionellen Herstellungsverfahren wie Gießen und CNC-Bearbeitung konkurrieren. Diese Einschränkung schränkt seine Anwendung bei Produkten auf Metallbasis erheblich ein.

Nicht geeignet für sehr große Komponenten

Der Prozess des Spritzgießens kann ineffizient werden, wenn er für sehr große Komponenten ausgelegt ist. Spritzgießmaschinen und Spritzgießwerkzeuge haben Größenbeschränkungen, die nicht überschritten werden können. In besonderen Fällen können Teile, die die Kapazität einer Maschine überschreiten, als mehrere Komponenten gegossen und zusammengefügt werden.

Wie Sie Ihr Teil für das Spritzgießen optimieren

Kunden bringen oft Entwürfe ein, die auf den ersten Blick nicht für das Spritzgießen geeignet zu sein scheinen. Es gibt mehrere Möglichkeiten, solche Entwürfe anzupassen. Spritzgießen ist ein teures Verfahren. Daher sind alle Möglichkeiten für Optimierung des Designs müssen erforscht und umgesetzt werden, um wertvolle Ressourcen zu sparen. Wir können die Prinzipien des Design for Manufacturing (DFM) nutzen, um diese Verbesserungen zu finden und die Herstellungskosten zu senken. Einige Änderungen, die Kunden heute vornehmen können, um die Kosten für das Spritzgießen zu senken, sind folgende:

Gleichmäßige Wanddicke

Die Wandstärke ist beim Spritzgießen von größter Bedeutung. Beim Spritzgießen muss die Wandstärke so gleichmäßig wie möglich sein. Unterschiedliche Wandstärken haben unterschiedliche Schwindungsraten, was zu Defekten wie Verzug und Lufteinschlüssen führt. Höhere Wandstärken erhöhen auch den Materialverbrauch, der keinen zusätzlichen Vorteil in Bezug auf strukturelle Stärke, Funktionalität oder Aussehen bringt. Die Verwendung von Kernen kann helfen, die Gesamtdicke der Teile zu reduzieren und auszugleichen. Die empfohlenen Wandstärken für das Spritzgießen liegen zwischen 1 mm und 3 mm.

Verwendung von Aufsätzen

Aufsätze werden zur Verstärkung schwächerer Bereiche, wie Schraubenlöcher und Schlitze, verwendet. Sie können auch einen schnellen Montagemechanismus darstellen, da sie ineinander einrasten können und die Ausrichtung ähnlich wie bei Passstiften beibehalten. Der Durchmesser und die Dicke von Vorsprüngen müssen sorgfältig bedacht werden. Der Durchmesser von Vorsprüngen und Schraubenlöchern muss kleiner sein, um die Schrumpfung zu kompensieren. Die Dicke des Vorsprungs sollte 60 Prozent der gesamten Wandstärke nicht überschreiten.

Runde Ecken

Scharfe Ecken an einem Teil können die Kosten für eine Form schnell in die Höhe treiben, da sie eine teure EDM-Bearbeitung erforderlich machen. Außerdem können sie zu Spannungserhöhungen im Teil führen, was eine potenzielle Fehlerquelle darstellt. Abgerundete Ecken und weiche Übergänge sollten scharfen Ecken vorgezogen werden.

Entwurfswinkel

Der Entformungswinkel ist ein weiterer sehr wichtiger Aspekt der Formgestaltung. Ein Teil mit perfekt senkrechten Wänden lässt sich nur sehr schwer auswerfen, da die Innenwände des Teils am Kern der Form entlangschleifen. Außerdem bildet sich ein Vakuum, da während der Entformung keine Luft in den Spalt zwischen Teil und Kern eindringen kann. Wie auch immer, durch eine leichte Verjüngung kann das Teil leichter entfernt werden. Sobald die Auswerferstifte auf das Teil drücken, löst sich die gesamte Innenwand vom Kern und Luft kann leicht eindringen. Entlastungswinkel verhindern auch Schleifspuren.

Normalerweise sind 1-2 Grad Verjüngung oder Entformungswinkel ausreichend. Für mehr Textur sollten Sie 3-5 Grad pro Seite und 5 Grad pro Seite für starke Textur verwenden.

Auswahl des Materials

Die Auswahl der Materialien wirkt sich direkt auf Sicherheit, Qualität, Leistung, Kosten und Fertigungseffizienz sowie Nachhaltigkeit aus. Angesichts der langen Liste von prozesskompatiblen Materialien kann der Prozess jedoch ziemlich entmutigend sein.

Oft überstürzen Kunden den Auswahlprozess aus Unwissenheit oder mangelndem Fachwissen. Da Kunststoffteile jedoch in Sicherheitsausrüstungen in der Luft- und Raumfahrt, der Automobilindustrie und der Schifffahrt verwendet werden, ist die Wahl der richtigen Materialien entscheidend. Eigenschaften wie die maximale Kurzzeittemperatur, die Streck- und Zugfestigkeit, die Schlagfestigkeit, die Fließfähigkeit der Schmelze und die Anfälligkeit für Spannungsrisse müssen bei der Auswahl angemessen berücksichtigt werden. Es ist wichtig, dass Sie sich ausreichend Zeit nehmen, um das am besten geeignete Material für Ihre Anwendung zu finden.

Schlussfolgerung

Das Spritzgießen ist ein äußerst vielseitiges Herstellungsverfahren, das die Industrie mit seiner Fähigkeit, Kunststoffteile in verschiedenen Formen, Größen und Materialien herzustellen, weiterhin revolutioniert. Die Produkte können hohe Toleranzen mit bemerkenswerter Konsistenz erreichen und erzeugen gleichzeitig nur minimalen Abfall. Dies macht das Verfahren ideal für die Produktion mit hohem Ausstoß.

Trotz seiner Vorteile hat das Verfahren auch seine Grenzen. Hohe Vorlaufkosten, längere Einrichtungszeiten und Einschränkungen bei Metallteilen oder sehr großen Produkten müssen bedacht werden. Die Effizienz des Verfahrens ist bei großen Produktionsserien und gut optimierten Designs am größten.

In einer Welt, in der sich die industrielle Technologie rasant weiterentwickelt, spielt der Spritzguss eine entscheidende Rolle, denn er bietet eine zuverlässige Produktionslösung für Hersteller, die eine hochwertige, skalierbare Produktion anstreben.

Treten Sie dem Forum für Designer bei!

Ihr Fachwissen ist wichtig für die Gemeinschaft. Helfen Sie uns und bringen Sie Ihr Wissen ein!

Jetzt dem Forum beitretenTauschen Sie sich aus, lernen Sie und wachsen Sie mit den besten Fachleuten der Branche.