Treten Sie dem Forum für Designer bei!

Ihr Fachwissen ist wichtig für die Gemeinschaft. Helfen Sie uns und bringen Sie Ihr Wissen ein!

Jetzt dem Forum beitretenTauschen Sie sich aus, lernen Sie und wachsen Sie mit den besten Fachleuten der Branche.

Wie die Digitalisierung das pharmazeutische Scale-up vom Labor zur Produktion verändert

Die pharmazeutische Industrie war aufgrund ihrer langen Inkubationszeit und der hohen F&E-Kosten schon immer ein schwieriges Geschäft. Heute ist der Druck noch größer, da neuere Medikamente erforscht werden. Das Hauptziel von Arzneimitteln ist die medizinische Behandlung von chronisch oder akut kranken Patienten. Die Branche strebt nach wie vor nach Durchbrüchen bei Krankheiten, die zu früh zum Tode führen – das bedeutet die Entwicklung innovativerer Medikamente, die eine weitere Ebene der Komplexität hinzufügen.

Technologische Fortschritte wie Computermodellierung, künstliche Intelligenz und Initiativen wie Quality by Design (QbD) ermöglichen die Entdeckung neuer Therapien und Verabreichungsplattformen, aber diese erfordern oft neue und kompliziertere Herstellungsverfahren, die es schwierig machen, sie schnell und kosteneffizient auf den Markt zu bringen. Und als ob das nicht schon genug wäre, müssen sich Pharmaunternehmen auch noch mit Herausforderungen beim Scale-up und der Druck, die Unternehmen nicht nur profitabel, sondern auch nachhaltig zu machen. Angesichts all dieser Herausforderungen muss die Branche neue Ansätze verfolgen, um die Grenzen der Medizin weiter zu verschieben und gleichzeitig die Kosten niedrig zu halten und neue Behandlungen so schnell wie möglich zu den Patienten zu bringen.

Umgang mit Komplexität auf der Längen- und Zeitskala sowie in der Multiphysik

Die Simulation ist für die pharmazeutische Industrie ein unverzichtbares Werkzeug, da sie für viele Vorgänge mit Flüssigkeiten, Partikeln und fester Mechanik einzigartige und detaillierte Informationen liefern kann, die oft über das hinausgehen, was experimentell mit Sensoren und traditionellen empirischen Anleitungen möglich ist. Eine zusätzliche Komplikation der Simulation in der pharmazeutischen Industrie sind jedoch die unterschiedlichen Längen- und Zeitskalen sowie die Multiphysik, die bei der Herstellung von Medikamenten eine Rolle spielen. Um diese zu simulieren, werden mehrere Tools benötigt, die, wenn sie separat verwendet werden, zur Bildung von Datensilos führen.

Jedes neu entwickelte pharmazeutische Produkt erfordert immer komplexere und kostspieligere physikalische Experimente. Diese Experimente erzeugen große Mengen fragmentierter Daten, die kontextualisiert und analysiert werden müssen, um Ergebnisse zu erzielen. Keine leichte Aufgabe, wenn die Teams in getrennten Silos arbeiten und es keine einfachen Methoden für den Wissensaustausch und die Zusammenarbeit gibt, um die Einreichung von Zulassungsanträgen und die Herstellung zu vereinfachen.

Digitalisierung ist der Schlüssel

Daher stellt sich die Frage: „Wie kann man schnell einen robusten Herstellungsprozess entwickeln, der ein effizienteres Scale-up vom Labor zur Produktion ermöglicht?

Der Schlüssel liegt in der Digitalisierung des gesamten Produktlebenszyklus, von der Entdeckung eines Medikaments bis zur kommerziellen Herstellung. Dies ermöglicht einen kontinuierlichen Optimierungskreislauf, der Daten und Erkenntnisse aus klinischen Studien und der Herstellung in die zukünftige Forschung und Entwicklung einfließen lässt. Durch den Einsatz von Simulationslösungen sind Pharmaunternehmen besser in der Lage, die Rezepturentwicklung zu beschleunigen, die Zusammenarbeit und die Herstellbarkeit von Medikamenten zu verbessern, die Zeit bis zur Markteinführung zu verkürzen und Ressourcenkosten einzusparen.

Überbrückung der Lücken zur Bewältigung der pharmazeutischen Komplexität

Der Aufbau eines digitalen Zwillings von Produkten und Prozessen ermöglicht es Unternehmen, reale Daten mit simulierten Daten zu kombinieren, um prädiktive und präskriptive Modelle zu entwickeln. Entwicklung und Skalierung von Rezepturen vom Labor über klinische Studien bis hin zur kommerziellen Herstellung mit einem ISA-88-geführten Unternehmensweite Rezepturverwaltung (ERM) Ansatz ermöglicht eine wissensgesteuerte digitale Rezeptumwandlung.

Auf diese Weise können Hersteller die Robustheit, Kosteneffizienz und Nachhaltigkeit der Produktion erhöhen, indem sie den Einsatz von Rohstoffen reduzieren und die Nutzung der Anlagen optimieren.

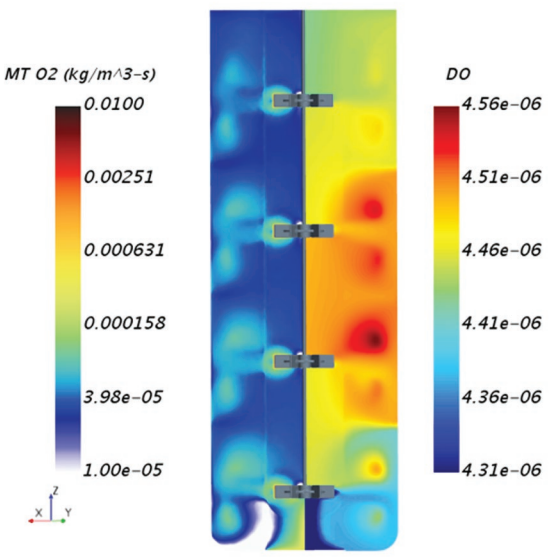

Eine CFD-Simulation eines Gas-Flüssigkeits-Bioreaktors, modelliert mit Siemens Simcenter STAR-CCM+

Die Simulation allein ist jedoch nicht die Antwort auf die modernen Herausforderungen der Pharmaindustrie. Pharmahersteller müssen in der Lage sein, schnell Erkenntnisse aus der Simulation abzuleiten und diese Daten auf effiziente Weise zu erfassen, um fundierte Entscheidungen in Echtzeit zu treffen. Aus diesem Grund sind die Produkte des Simcenter-Portfolios so konzipiert, dass sie Folgendes kombinieren Multiskalen und Multiphysik Simulation. Dies hilft, die Lücken zwischen den verschiedenen Entwicklungsphasen zu schließen, die den gesamten Lebenszyklus eines pharmazeutischen Produkts ausmachen.

Der Wert des Executable Digital Twin (xDT)

Ein xDT ist ein reduziertes physikbasiertes Modell, das einfach genug ist, um nahezu in Echtzeit ausgeführt zu werden, und das den Prozess dennoch genau darstellt. Mit diesen Modellen werden modernste mathematische Techniken eingesetzt, um das Prozessdesign oder den Betrieb zu analysieren und zu optimieren. Der Wert dieser Optimierung ist für die gesamte Lebensdauer der Produktion gesichert und beläuft sich in manchen Fällen auf Milliarden von Dollar.

GSK, ein globales biopharmazeutisches Unternehmen nutzte Simcenter-Lösungen um die erste virtuelle Nachbildung eines Impfstoffprozesses zu entwickeln, die die Entwicklungszeit von Impfstoffen um 25 % reduzierte. Der ausführbare digitale Zwilling (Executable Digital Twin, xDT) ermöglichte es ihnen, die Produktionsprozesse in jeder Phase der Entwicklung virtuell zu testen und mit virtuellen Sensoren Echtzeitdaten zu sammeln, die wichtige Erkenntnisse lieferten. Dadurch konnten die Impfstoffe nicht nur schneller auf den Markt gebracht werden, sondern es wurde auch eine erhebliche Anzahl von Chargen eingespart, die sonst verschwendet worden wären. Ähnliche Techniken wurden seitdem von einem deutschen Pharmaunternehmen, der BioNTech SE, bei der Produktion der wichtigen COVID-19-Impfstoffe eingesetzt, um die Pandemie unter Kontrolle zu halten.

Mehr als Simulation

Die Modellierung der Komplexität der modernen pharmazeutischen Entwicklung und Produktion ist unerlässlich, um die Geometrie, die Physik und alle anderen Faktoren zu verstehen, die die Leistung beeinflussen können. Die Simulation ermöglicht dann die Erkundung aller Möglichkeiten – virtuelle Modelle erlauben es den Ingenieuren, mit mehr Freiheit und ohne die Einschränkungen zu experimentieren, die durch physische Tests entstehen.

Während Time-to-Market und globale Marktpräsenz für Pharmaunternehmen absolute Priorität haben, darf die Prozessoptimierung keinesfalls vernachlässigt werden. Die Erkenntnisse der Simulation kommen sowohl der Prozessoptimierung als auch der schnelleren Erkundung des Designraums in einem zunehmend wettbewerbsorientierten Markt zugute.

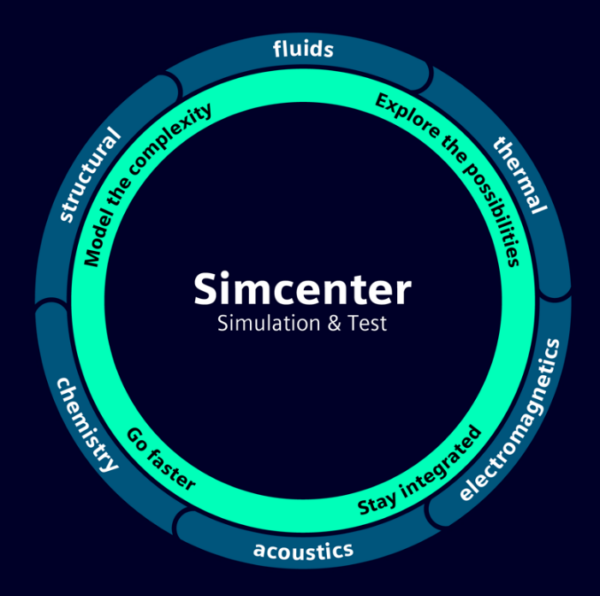

Simcenter Simulations- und Testlösungen helfen Pharmaunternehmen, die Chancen der Digitalisierung und der Digital Twin Technologien zu nutzen

Genauso wichtig ist die nahtlose Integration von verschiedenen Simcenter Tools, mit denen die Entwicklung in verschiedenen Funktionsbereichen gleichzeitig fortgesetzt werden kann. Die enge Zusammenarbeit zwischen den Teams stellt sicher, dass alle über die neuesten Änderungen informiert sind, so dass Entscheidungen für den gesamten Prozess und nicht für einzelne Komponenten optimiert werden. In Kombination mit den neuesten Tools für die Prozesserfassung, der Workflow-Automatisierung und den Optionen für die Ausführung der Software auf leistungsstarken Cloud-Plattformen sorgt Simcenter für eine wesentlich schnellere und genauere Entwicklung.

Wenn Sie mehr darüber erfahren möchten, wie Simcenter die Pharmaindustrie verändert, lesen Sie unser White Paper hier:

Treten Sie dem Forum für Designer bei!

Ihr Fachwissen ist wichtig für die Gemeinschaft. Helfen Sie uns und bringen Sie Ihr Wissen ein!

Jetzt dem Forum beitretenTauschen Sie sich aus, lernen Sie und wachsen Sie mit den besten Fachleuten der Branche.