Treten Sie dem Forum für Designer bei!

Ihr Fachwissen ist wichtig für die Gemeinschaft. Helfen Sie uns und bringen Sie Ihr Wissen ein!

Jetzt dem Forum beitretenTauschen Sie sich aus, lernen Sie und wachsen Sie mit den besten Fachleuten der Branche.

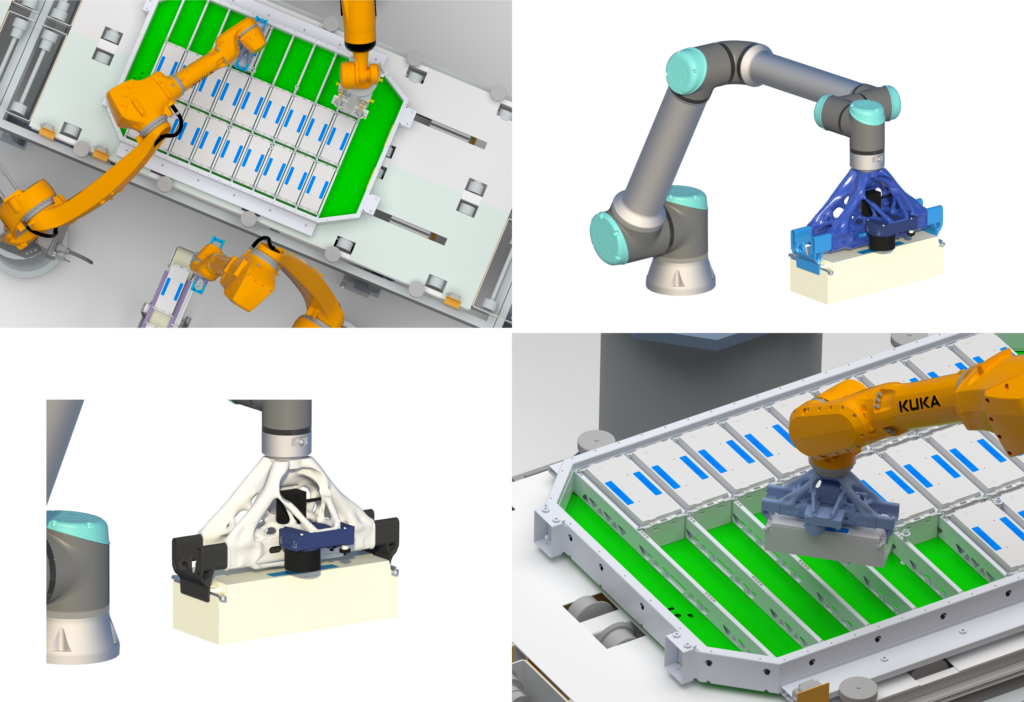

Auf der Hannover Messe 2023 begrüßte der Vorstandsvorsitzende von Siemens, Roland Busch, den deutschen Bundeskanzler Olaf Scholz an unserem Stand zu einer Diskussion über die Grundwerte des Unternehmens. Im Mittelpunkt stand ein bemerkenswertes Stück Technologie: ein generativ entwickelter, additiv gefertigter Roboter-Batteriegreifer, der unten links im Bild zu sehen ist und das anhaltende Engagement von Siemens für Innovationen für eine bessere Zukunft unterstreicht. Dieses hochmoderne Bauteil ist ein Beispiel für das Engagement von Siemens für bahnbrechende Lösungen, die einen positiven Einfluss auf unsere Welt haben.

Kleine Verkleinerungen – große Einsparungen

Warum ist eine scheinbar einfache Komponente wie ein Robotergreifer es wert, der deutschen Bundeskanzlerin vorgestellt zu werden? Es ist eine Frage von Zahlen. Ein besseres Greiferdesign kann bis zu 3 Tonnen CO2-Emissionen pro Roboter und Jahr einsparen. Der Sektor der Industrierobotik erlebt ein rasantes Wachstum mit einem durchschnittlichen jährlichen Zuwachs von 11%. Ab 2021 werden jährlich über 500.000 neue Roboter in Betrieb genommen, so dass bis 2022 weltweit etwa 3,5 Millionen Roboter im Einsatz sein werden. Um die Größenordnung zu begreifen, bedenken Sie Folgendes: Der durchschnittliche Roboterarm wiegt etwa 1 Tonne, während der dazugehörige Greifer etwa 21 kg wiegt. Dieser Greifer, der für das Heben von Batterien mit einem Durchschnittsgewicht von 12 kg zuständig ist, mag für sich genommen unbedeutend erscheinen. Wenn der Roboterarm jedoch ein Jahr lang ununterbrochen in Betrieb ist, erzeugt er etwa 5,6 Tonnen CO2-Emissionen. Die Auswirkungen werden atemberaubend, wenn man sie auf die gesamte Population der vorhandenen Roboter überträgt. Was wäre, wenn wir die Masse nur des Robotergreifers, der nur 2 % des gesamten Roboters ausmacht, erheblich reduzieren könnten?

Stellen Sie sich einen Moment lang vor, Sie könnten einen Robotergreifer entwerfen, der nicht nur genauso funktional wie das Original ist, sondern auch wesentlich weniger komplex. Dieser Greifer würde aus nur 5 Teilen aus kohlenstoffreduziertem PA 12 (Nylon 12) bestehen, was einer Reduzierung von 84 % gegenüber den 30 Teilen aus Aluminium oder Stahl entspricht, die normalerweise verwendet werden. Und nicht nur das, er wäre auch noch 90% leichter. Und raten Sie mal: Anstelle einer langen Vorlaufzeit von über einem Monat kann dieser fortschrittliche Greifer in nur 2 Tagen produziert werden. Das mag wie ein Hirngespinst klingen, aber ich versichere Ihnen, das ist es nicht. Mit dem Generativen Engineering in der NX™ Software ist diese Möglichkeit heute zum Greifen nah.

Raus mit dem Alten – entwerfen, bauen und testen

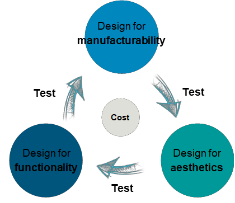

Lassen Sie uns einen Schritt zurück zu den Wurzeln des Designprozesses gehen. Während des größten Teils der Menschheitsgeschichte, und sogar noch bis vor kurzem, war die Validierung eines Designs erst nach der Herstellung möglich, oft durch direkte Tests unter realen Bedingungen. Das Triptychon aus Herstellbarkeit, Ästhetik und Funktionalität war für ein erfolgreiches Design immer von größter Bedeutung und alle drei Aspekte mussten erfüllt sein.

Natürlich war die Sicherstellung der Herstellbarkeit einer Komponente das erste Anliegen, um die Machbarkeit zu gewährleisten. Dies führte jedoch oft zu der unglücklichen Erkenntnis, dass der Entwurf nicht funktional genug war, so dass Änderungen am Entwurf vorgenommen werden mussten, bevor der Bau wieder aufgenommen werden konnte. Nur um dann festzustellen, dass das Design auch nach der Behebung der Funktionsprobleme nicht den ästhetischen Anforderungen entspricht, und der Kreislauf würde sich wiederholen. Was für eine Verschwendung von Ressourcen und Zeit!

Mit dem neuen – Simulation-Laufwerkn Design

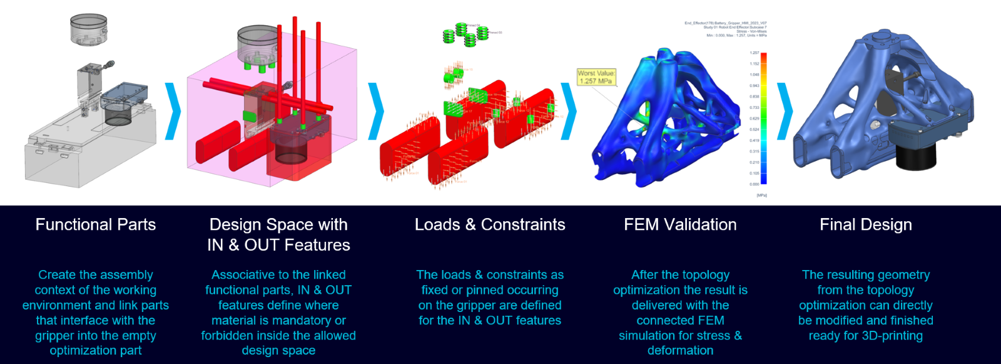

Als Reaktion auf diese Herausforderungen sind neue simulationsgestützte Designtechniken entstanden, die Designern und Ingenieuren dabei helfen, Innovationen zu entwickeln und funktionale Anforderungen effektiver zu erfüllen. Einer der bekanntesten Fortschritte ist die Topologieoptimierung, eine Technik, die auf der Grundlage der eingegebenen Randbedingungen und eines gegebenen Designraums die optimale Materialverteilung liefert. So leistungsfähig diese neuen Lösungen auch sind, sie sind oft komplex und erfordern ein tiefes Verständnis der Optimierungstheorie. Daher richteten sie sich vor allem an Stressingenieure und waren für die frühe Entwurfsphase von Designern nicht geeignet. Darüber hinaus konnten diese Tools nur als Orientierungshilfe für das Design verwendet werden, da das resultierende Format nicht mit dem Designprozess kompatibel war und ein erheblicher manueller Aufwand erforderlich war, um die Ergebnisse in CAD-Formaten zu rekonstruieren.

Die traditionellen Designer und die aufstrebenden Maker haben viel von einer in das CAD-System integrierten, auf den Designer ausgerichteten Lösung zu gewinnen. Ein solches Tool sollte intuitiv und einfach zu bedienen sein, vor allem in den frühen Entwurfsphasen, so dass die Benutzer die richtigen Entscheidungen treffen können, ohne tiefgreifende Kenntnisse der strukturellen Optimierung und Analyse zu benötigen. NX Topology Optimizer füllt diese Lücke als NX-native generative Engineering-Lösung, die nahtlos in die NX-Plattform integriert ist.

NX Topologie-Optimierer

Einer der wichtigsten Vorteile von NX Topology Optimizer ist die vor- und nachgelagerte Assoziativität. Das bedeutet zweierlei: Änderungen an den Eingabeanforderungen stören die vorhandenen Ergebnisse nicht – sie werden einfach entsprechend aktualisiert. Ebenso werden Änderungen an den Topologieoptimierungsergebnissen bestehende nachgelagerte Operationen nicht beeinträchtigen – auch sie werden mit einem Klick aktualisiert. Darüber hinaus ist die Lösung GPU-beschleunigt, was im Vergleich zu herkömmlichen CAE-basierten Topologieoptimierungslösungen eine unvergleichliche Geschwindigkeit ermöglicht.

Das von NX Topology Optimizer erzeugte Ergebnisformat ist ein glatter Körper, der in der NX-Umgebung leicht bearbeitet werden kann und somit für alle nachgelagerten Operationen innerhalb des NX-Ökosystems geeignet ist. Durch den Einsatz von Generative Design in NX werden die Herausforderungen und Einschränkungen, die mit dem traditionellen Designprozess verbunden sind, effektiv beseitigt und der Weg für mehr Effizienz und Innovation geebnet.

Generatives Design zur Rationalisierung Entwicklung

Was ist also für Sie drin? Dennis Nier, Spezialist für Geschäftsentwicklung im Bereich Additive Fertigung bei Siemens Digital Industry Software, gibt eine präzise Antwort auf die Frage, warum Konstrukteure und technische Leiter in eine Generative Design-Lösung investieren sollten. „Für Konstrukteure generiert Generative Design einfach ganze Leichtbaukomponenten innerhalb eines Sicherheitsfaktors, so dass sie nicht mehr jedes Detail in der frühen Phase entwerfen und berechnen müssen.“

Generative Design rationalisiert den Design-Iterationsprozess, ermöglicht eine schnelle Erkundung von Designalternativen und fördert die Kreativität. Dennis Nier erklärt weiter: „Für Engineering-Manager bedeutet die Investition in Generative Design greifbare Vorteile wie kürzere Produktentwicklungszyklen, geringeren Materialverbrauch, niedrigere Herstellungskosten und die Erfüllung von Unternehmensrichtlinien wie dem Netto-Null-Ziel.“

Wie sieht es mit der Komplexität des fertigen Teils aus? Sollten sich die Designer darüber Gedanken machen? Dennis ist sich sicher: „Ich würde hier nicht einmal von Komplexität sprechen. Die Komponenten werden mit generativem Design anders aussehen. Die Geometrien werden organischer sein und nicht mehr die typischen rechten Winkel und Blöcke enthalten.“ NX Topology Optimizer ist eine fertigungsgerechte Lösung. Durch die Einbeziehung der so genannten Formbeschränkungen in die Optimierung liefert die Lösung fertigungsgerechte Entwürfe mit der vorgesehenen Methode, sei es subtraktive oder additive Fertigung.

„Alles ist auch assoziativ“, fährt er fort. „Wenn ich Designänderungen vornehme, werden diese automatisch in die generativen Designgeometrien übernommen. Auf diese Weise kann ich Designiterationen viel schneller durchführen.“ Zu den Vorteilen des resultierenden Formats sagt Dennis: „Dank NX Convergent Bodies können die organischen Strukturen auch direkt weiterverarbeitet und an den 3D-Drucker geschickt werden, ohne dass man wie bei anderen Lösungen alles manuell umgestalten muss.“ Was also zunächst komplex erscheint, macht unser Leben viel einfacher und effektiver.

Eine weitere häufige Sorge von Designern ist die Lernkurve einer generativen Designlösung. „Wenn wir uns alle Vorteile ansehen, ist es eindeutig eine gut investierte Zeit, die generative Designfunktionalität in Siemens NX zu erlernen. Man muss nur die Methodik erlernen, was in der Regel nach einem halben Tag gut funktioniert“, so Dennis. „NX Topology Optimizer ist leicht zu erlernen, weil die Lösung vollständig in NX integriert ist und daher auch in der vertrauten Benutzeroberfläche verwendet werden kann“, fuhr er fort. „Er verhält sich wie bekannte Funktionen wie Sketch oder Edge Blend und ist ein Element im NX Part Navigator. Probieren Sie es doch einfach mal aus, denn es macht auch Spaß, die organischen Geometrien wachsen zu sehen.“

Schließlich frage ich ihn, was er von der vollständigen Integration in NX hält. „Das ist ein absoluter Vorteil“, sagt er. „Die Prozessschritte vor und nach dem Generativen Design bieten eine optimale und effiziente Nutzung. Von der Bestimmung der richtigen Lastfälle in NX Motion für die Optimierung bis hin zur abschließenden einfachen Designvalidierung mit dem NX Performance Predictor. Finden Sie die optimale Position für Ihren Aufbau mit dem NX Design Space Explorer und bereiten Sie Ihre Geometrien mit NX CAM oder NX Additive Manufacturing für die Fertigung vor.“

Zusammenfassung

Zusammenfassend lässt sich sagen, dass NX Topology Optimizer, eines der vielen Puzzleteile, aus denen sich das gesamte End-to-End-Portfolio von Siemens Xcelerator zusammensetzt, den Schwerpunkt von den traditionellen Konstruktionsbeschränkungen auf leistungsorientierte Ergebnisse verlagert. Wie Dennis Nier es treffend formulierte: „Generatives Design mit NX Topology Optimizer vereinfacht die Komplexität und macht unsere Arbeit einfacher und effektiver.“

Treten Sie dem Forum für Designer bei!

Ihr Fachwissen ist wichtig für die Gemeinschaft. Helfen Sie uns und bringen Sie Ihr Wissen ein!

Jetzt dem Forum beitretenTauschen Sie sich aus, lernen Sie und wachsen Sie mit den besten Fachleuten der Branche.