si vous avez besoin d'indications plus spécifiques, en particulier les coûts que vous devez demander àshiren qu'il s'occupe de cela.

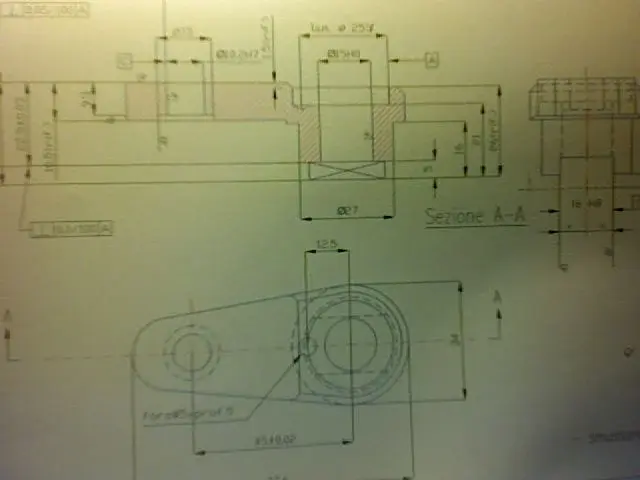

voici les photos, excusez la définition, mais ce n'est pas mon projet et nous n'avons jamais utilisé le cad à l'université.

notre projet est de réaliser une révision d'un projet déjà réalisé il y a 7-8 ans, par exemple, et essayer de trouver des processus pour minimiser les coûts.

par exemple, ce processus prévoyait la construction d'une plaque modèle métallique, mais bien nous raisonner, pour ce nombre limité de pièces, est un gaspillage inutile! je continuerais sur la microfusion de cire, donc je dois reprogrammer le processus en suivant cette nouvelle configuration.

j'ai lu le positionnement et le calibrage des materozzes et il semble correct (étant donné les dimensions exactes de la pièce (hauteur max 3,5 cm, longueur 7 cm), juste une rectitude. . )

nous passons au traitement:

pour la réalisation a été proposé un centre de tournage gp 50 à la commande numérique. . . .

semble avoir un bon rapport qualité-prix, mais je voudrais savoir s'il y a mieux et plus efficace (surtout en termes de coût) pour ce type de traitement, ce qui ne semble pas difficile!

encore merci !

bonjour tout le monde

excuses si je n'ai pas été intervenu avant mais en fait pratique peu le forum de plantation industrielle

la pièce à réaliser est réalisée en microfusion avec la technique de la cire et la plongée ultérieure du modèle en pâte spéciale céramique et réfractaire

besoin de construire un moule en aluminium avec géométrie négative à l'intérieur

pour retirer la pièce de cire et la couvrir de céramique

le coût du moule?????

matière première environ 50 kg d'aluminium à 5€ 250

40 heures de travail

45€/h

le coût de la coulée est nu prob

vous devez voir en un jour l'opérateur combien de formes il peut faire

ou essayer d'obtenir un modèle mathématique et voir combien de poids

pour le traitement d'une cnc avec un minimum d'équipement où 5 pièces par temps va bien

essayer de redessiner la pièce et de placer une table mettre ce post n'est pas compréhensible

et inutile de parler de la plaque modèle et des modèles de nature avec la technologie relative de coulée pour ce type de fabrication et de type d'acier est hors de discussion

le coût et le poids des canaux de déchets éventés manches thermiques vaut plus

de la coulée utilisée

en attente d'un match

merci beaucoup.

p.s.

puisque c'est un test

pourquoi ne pas demander si vous pouvez changer de matériel?? ? ? ? ? ? ? ?

ce dont la pièce a besoin

pourquoi en acier inoxydable??? ? ? ? ? ? ? ? ? ?

en l'absence de contre-indications

pouvez-vous aussi faire en fonte de lactosérum gs 500/7??? ? ? ? ? ? ? ? ? ? ? ? ? ?