eldiablo

Guest

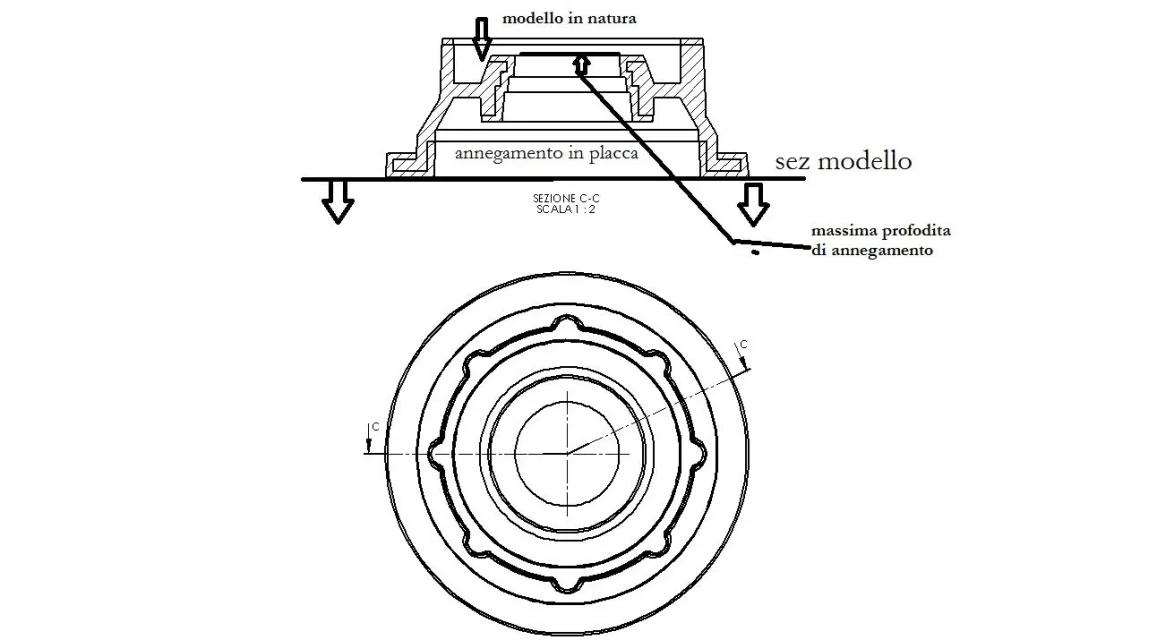

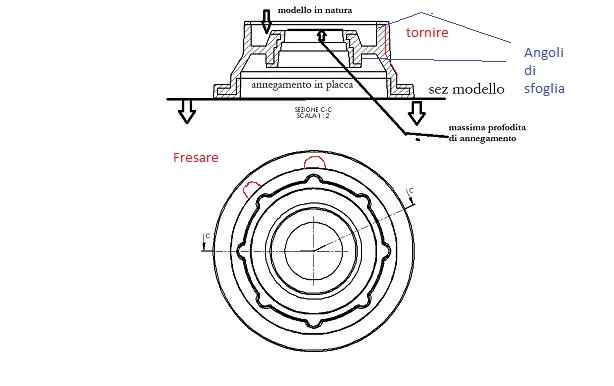

Bonjour à tous. J'ai conçu, avec un collègue, un réducteur épicycloidal en deux étapes pour un projet universitaire. Après avoir terminé la phase de conception et de calibrage, on nous a assigné deux détails à énumérer et pour lesquels définir tout le processus de production. l'un d'eux est le semi-carter-1, visible dans le pdf que j'ai joint. Selon un utilisateur expérimenté, le meilleur processus pour obtenir cette pièce est la fusion polycast, car un traitement à la seule machine-outils entraînerait un gaspillage excessif de matériaux. à cela suivrait le sablage de la surface intérieure pour augmenter l'échange de chaleur avec l'huile, une rotation/rectification pour les sièges de roulement et l'anneau d'étanchéité, la réalisation de tous les trous avec seulement l'alération du canal d'huile (et éventuellement la rectification des surfaces à relier??). Tu me recommandes une telle solution ? en particulier:

1) Polycast est en fait le meilleur moyen d'obtenir la pièce?

2) dans le cas du polycast, mieux vaut faire chaque modèle de polystyrène aux machines-outils ou de faire deux moules en aluminium, pour obtenir pour le moulage de chaque semi-modèle, pour le coupler avec l'autre moitié ajoutant canal de coulée, etc...?

3) Y a-t-il d'autres emplois à faire plus tard?

4) pour les trous des épines de référence, d'abord je recueille les pièces et puis je perce toutes les pièces ensemble?

La production est de 200 pièces par an pendant 20 ans et la pièce est en alliage de magnésium.

Je vous remercie d'avance de votre aide.

1) Polycast est en fait le meilleur moyen d'obtenir la pièce?

2) dans le cas du polycast, mieux vaut faire chaque modèle de polystyrène aux machines-outils ou de faire deux moules en aluminium, pour obtenir pour le moulage de chaque semi-modèle, pour le coupler avec l'autre moitié ajoutant canal de coulée, etc...?

3) Y a-t-il d'autres emplois à faire plus tard?

4) pour les trous des épines de référence, d'abord je recueille les pièces et puis je perce toutes les pièces ensemble?

La production est de 200 pièces par an pendant 20 ans et la pièce est en alliage de magnésium.

Je vous remercie d'avance de votre aide.