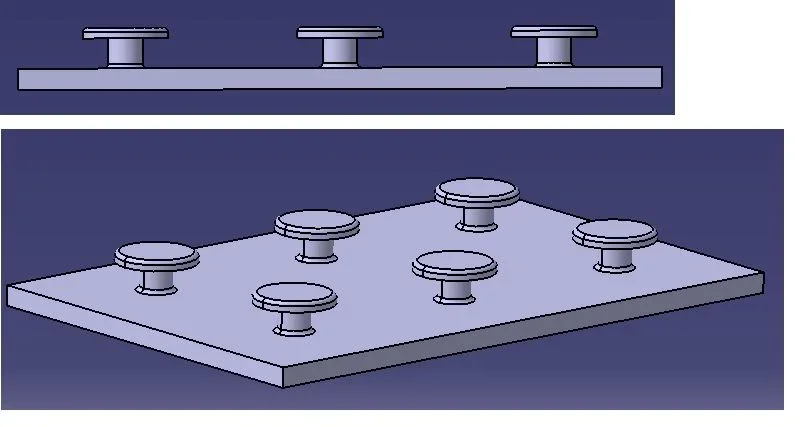

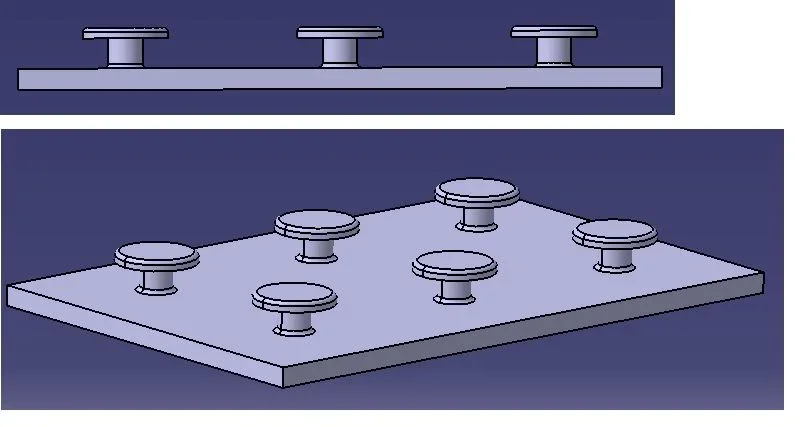

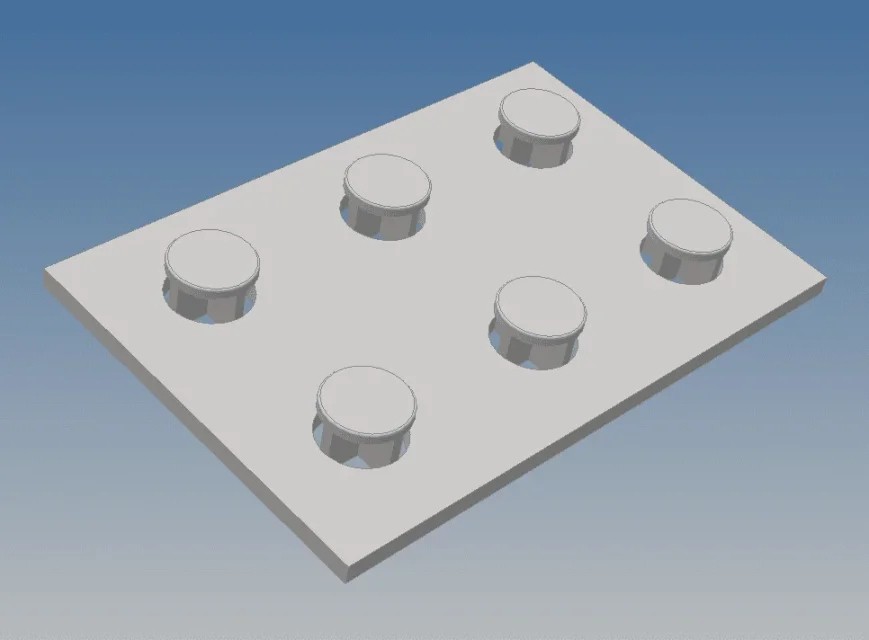

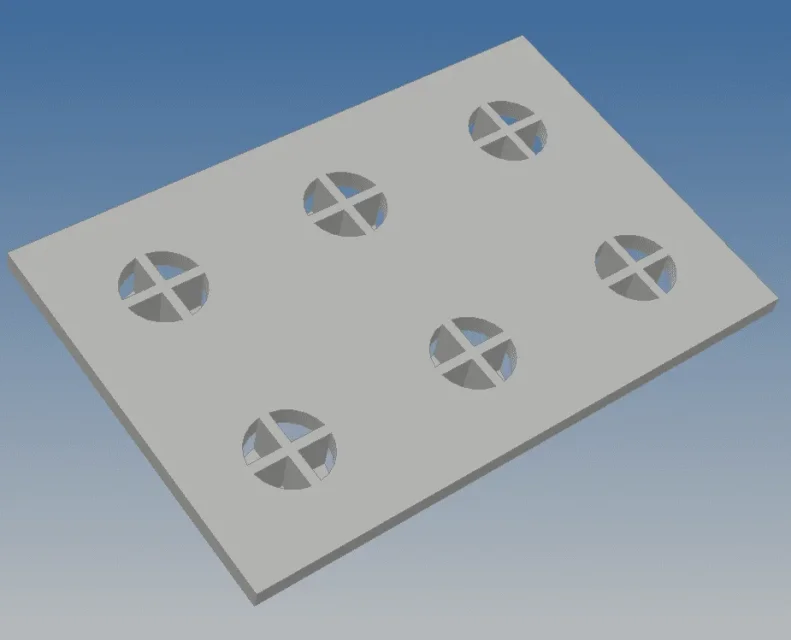

la solution avec les quatre décharges, pour les épaisseurs normales (3-4mm), je vois un peu faible. Il faut également comprendre ce que les charges doivent réellement contenir. De plus, de cette façon, il manque les protrussions qui permettent de fixer des objets. Ça semblait nécessaire.

Je conviens que les épaisseurs indiquées en pdf sont absurdes et mèneraient à une pièce complètement déformée.

comme d'autres l'ont déjà suggéré: télécharger les épaisseurs à 2 ou 3mm (faible commande) et ajouter des côtes d'armature de max 2mm.

sur le matériau: les morceaux de cette taille peuvent les obtenir avec abs, pp ou pp+fv; dépend du coût que vous voulez et des caractéristiques mécaniques dont vous avez besoin.

Je suis un avertissement: vous ne pouvez pas changer de matériau une fois le moule fait, donc régler avec un moule qui est le plus approprié.

En réalité, vous pouvez changer le matériel même après, mais les retraites sont différentes et le comportement final est différent (vous pouvez trouver une pièce trop petite qui danse dans la maison ou les broches qui ne font pas leur travail de manière optimale). et attention à ne pas changer le cycle d'estampage (peut-être pour accélérer la production): cela a aussi une forte influence sur la pièce finale.

Enfin, je conviens qu'un programme ne suffit pas à faire un designer.

pour mon expérience, quand j'ai dû faire une nouvelle pièce qui présentait des points critiques, j'ai fait un croquis pour en discuter avec le mouleur de confiance (ou qui ferait plus tard le moule): Certaines solutions ne les connaissent pas et d'autres ne les recommandent pas.