Enrico Povolo

Guest

Bonjour à tous,

Je suis diplômé en électronique depuis 22 ans. J'ai commencé à suivre cette communauté il y a environ un an, quand j'ai commencé ce projet et je dois dire que c'était très utile. Comme je vous l'ai dit, la mécanique n'est pas mon pain, donc j'espère que vous pourrez pardonner mes erreurs. Je l'ai étudié de façon indépendante avant de procéder dans ce sens, mais je me suis rendu compte que plus je devins conscient de combien je ne savais pas vraiment.

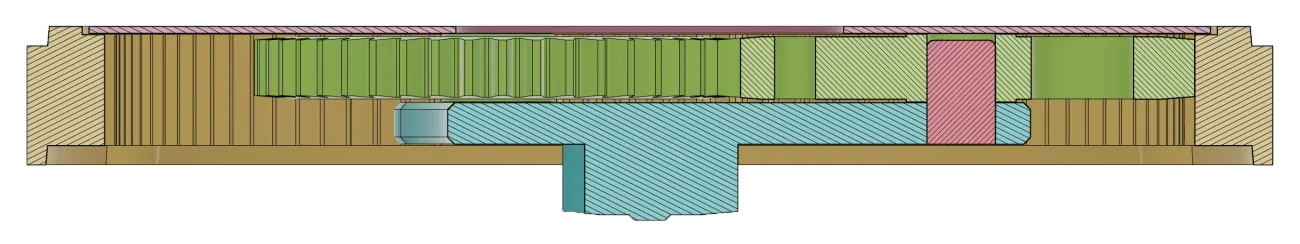

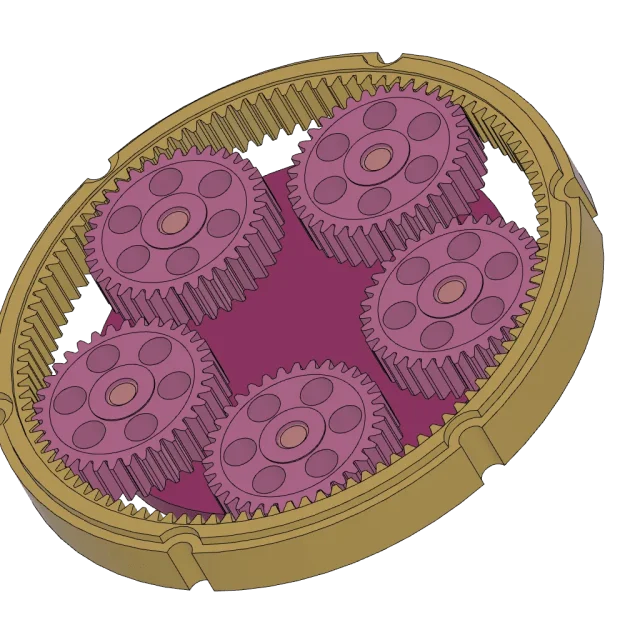

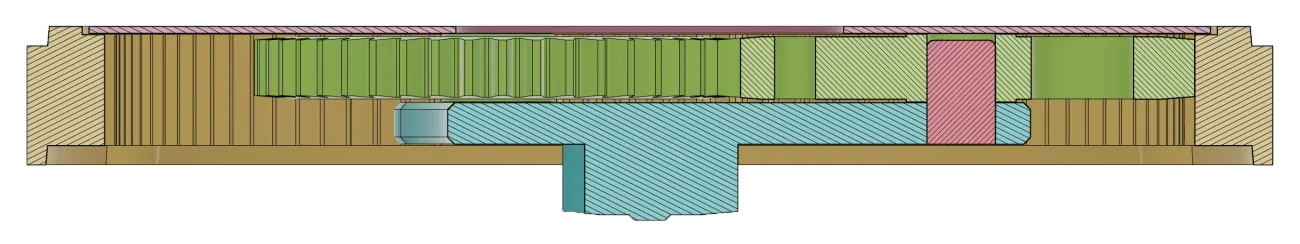

Cela ne m'effraie pas, mais je reconnais que j'ai pris un chemin pas difficile pour ma préparation. Maintenant je suis là et je dois finir le travail, seul ou avec l'aide de quelqu'un. travail dans l'industrie de l'irrigation et en tant qu'accessoire à nos appareils, nous fournissons également des servo-commandes avec électronique à bord pour la manipulation des vannes à billes / vol. ce produit a toujours eu un coût de production trop élevé et donc il y a un an j'ai essayé de le revoir. depuis, j'ai fait deux versions: la première avec boîte en plastique, scooter avec vis sans fin et un engrenage d'essieu parallèle; une défaillance. le second, pour compenser le travail, avec boîte obtenue à partir de l'aluminium plein avec des coûts à nouveau insoutenables. maintenant j'ai opté pour une réduction épilooïdale: scooter avec des dents droites et une certaine scène planétaire.

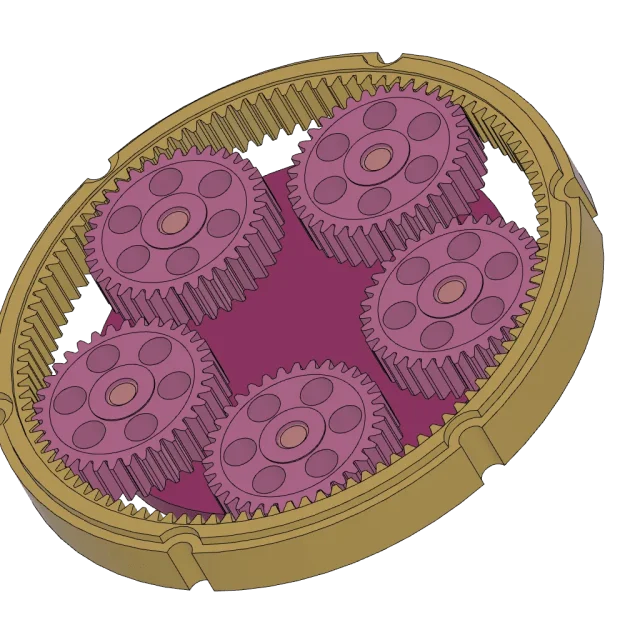

travail dans l'industrie de l'irrigation et en tant qu'accessoire à nos appareils, nous fournissons également des servo-commandes avec électronique à bord pour la manipulation des vannes à billes / vol. ce produit a toujours eu un coût de production trop élevé et donc il y a un an j'ai essayé de le revoir. depuis, j'ai fait deux versions: la première avec boîte en plastique, scooter avec vis sans fin et un engrenage d'essieu parallèle; une défaillance. le second, pour compenser le travail, avec boîte obtenue à partir de l'aluminium plein avec des coûts à nouveau insoutenables. maintenant j'ai opté pour une réduction épilooïdale: scooter avec des dents droites et une certaine scène planétaire.

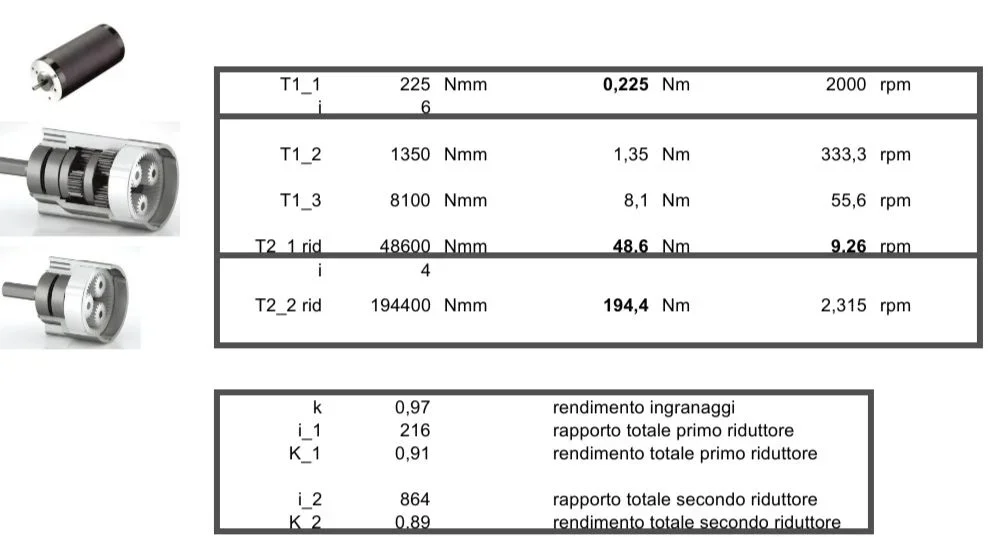

puissance de sortie

considérez un fabricant de vannes italiennes, ils recommandent:

(pour les brides d'arbre et de soupape, voir la norme iso5211 fixée)

Puissance absorbée

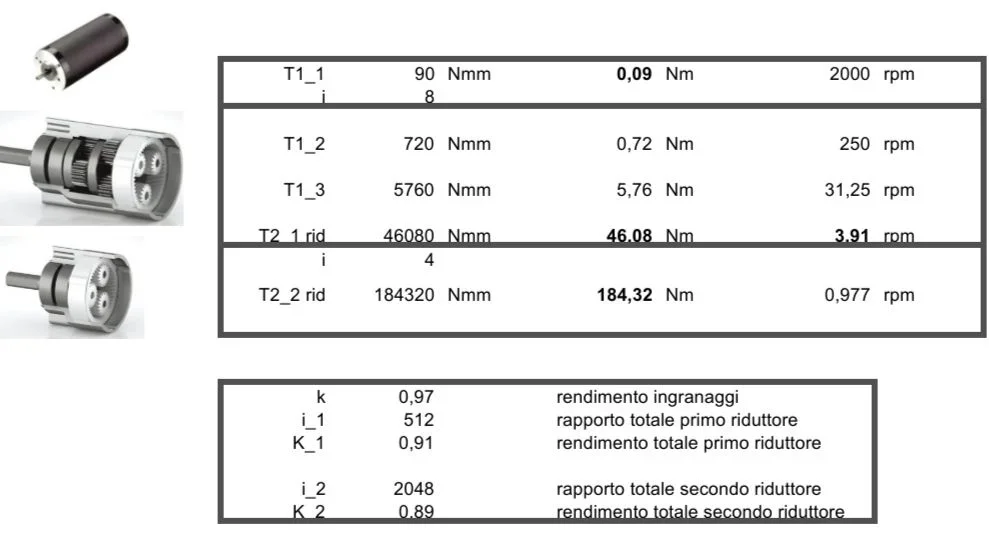

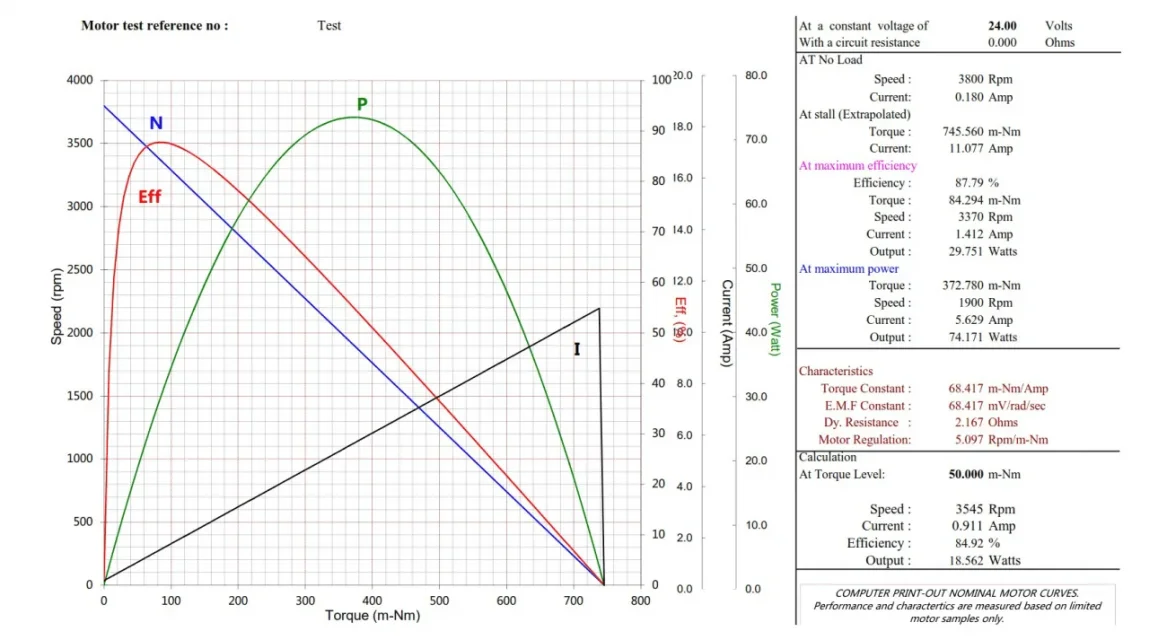

J'ai choisi un scooter bldc avec ces spécifications:

arbre de sortie personnalisé avec engrenage droit z15 m0.75 b5 (soleil).

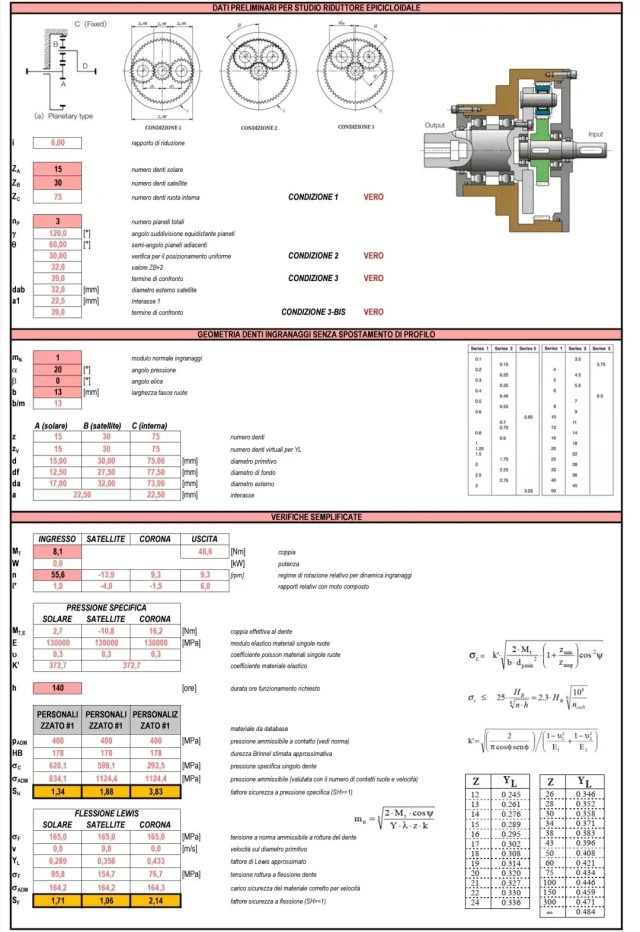

Réduction du modèle de 50nm

Réduction du modèle de 50nm

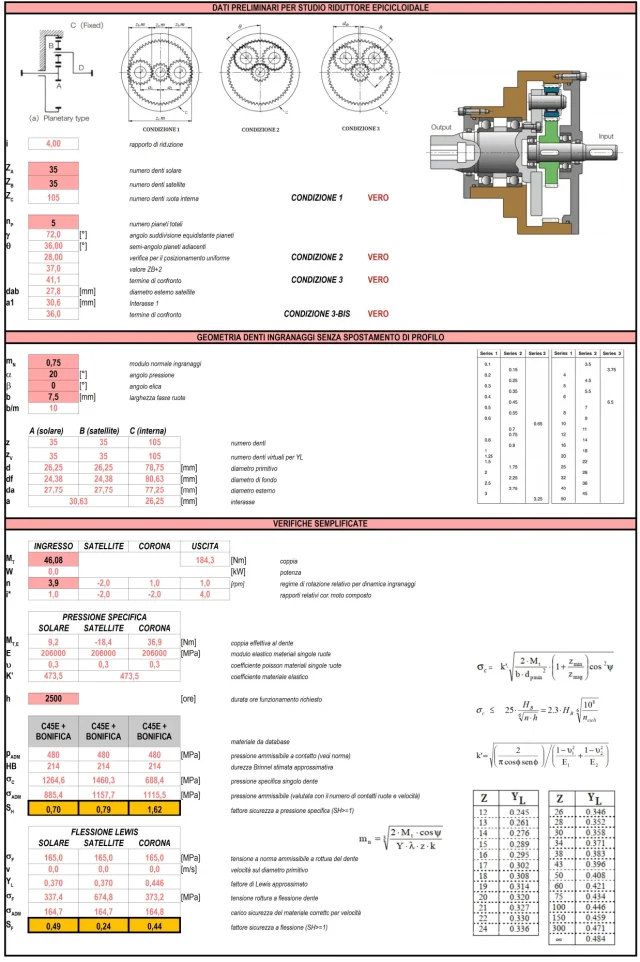

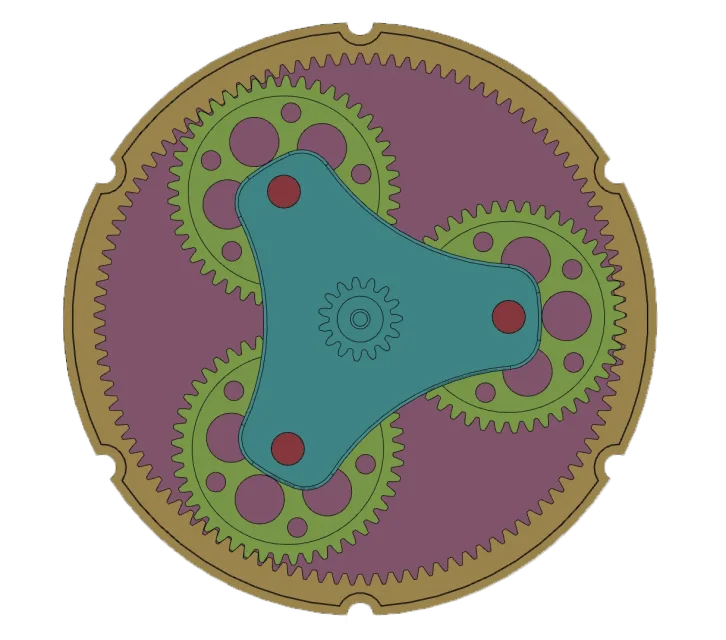

3 étages identiques, empilés et en frittés

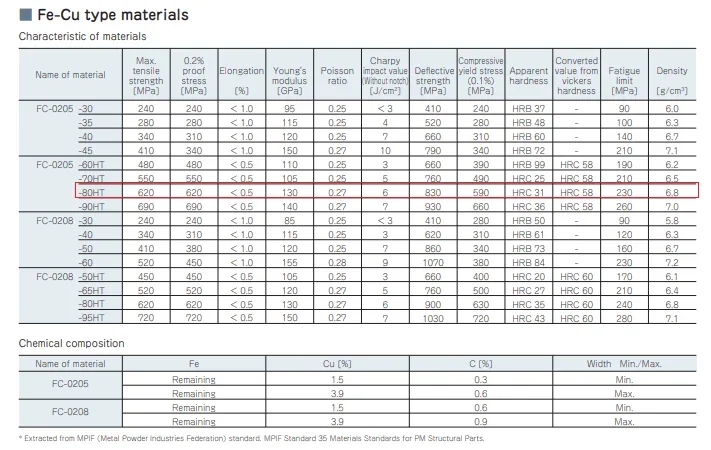

(matériel fc-0205-80ht):

N° 1 anneau: z105 m0,75 b8

N° 3 planète: z45 m0,75 b4,5

N° 1 soleil: z15 m0,75 b5

Réduction totale: ( 105/15 + 1 )^3 = 512

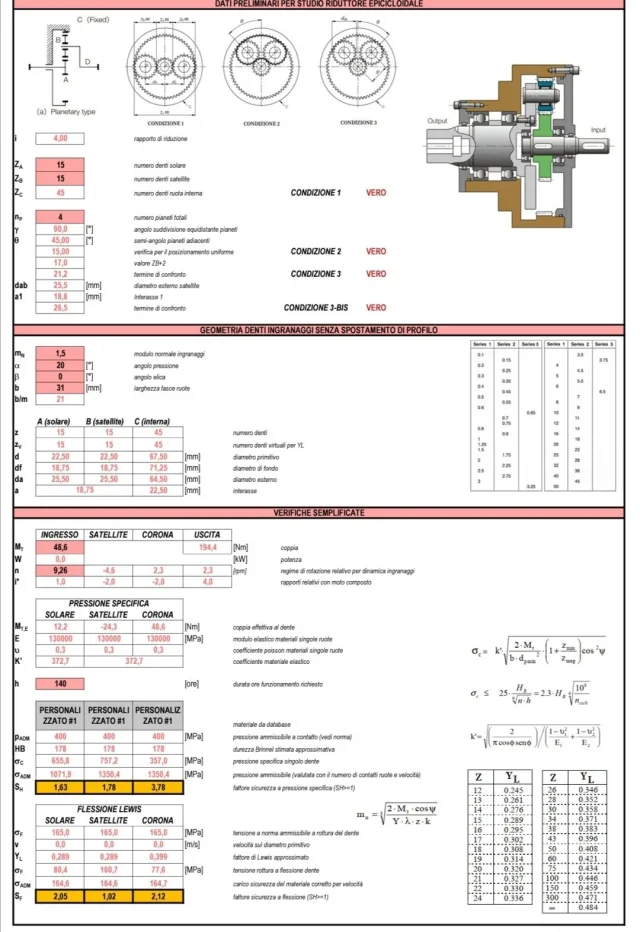

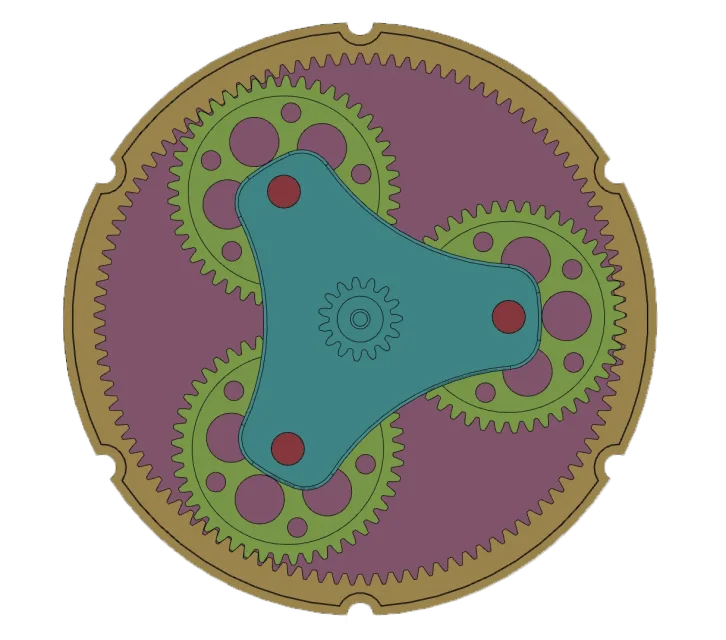

les soleils suivant la première étape sont incorporés aux planets porteurs où trois épines de diamètre 5mm h7 seront mises. l'épaisseur des planches de porte est de 3mm. il y aura aussi un cheval en acier de 0,5 mm pour séparer les étapes. Réduction du modèle de 200nm

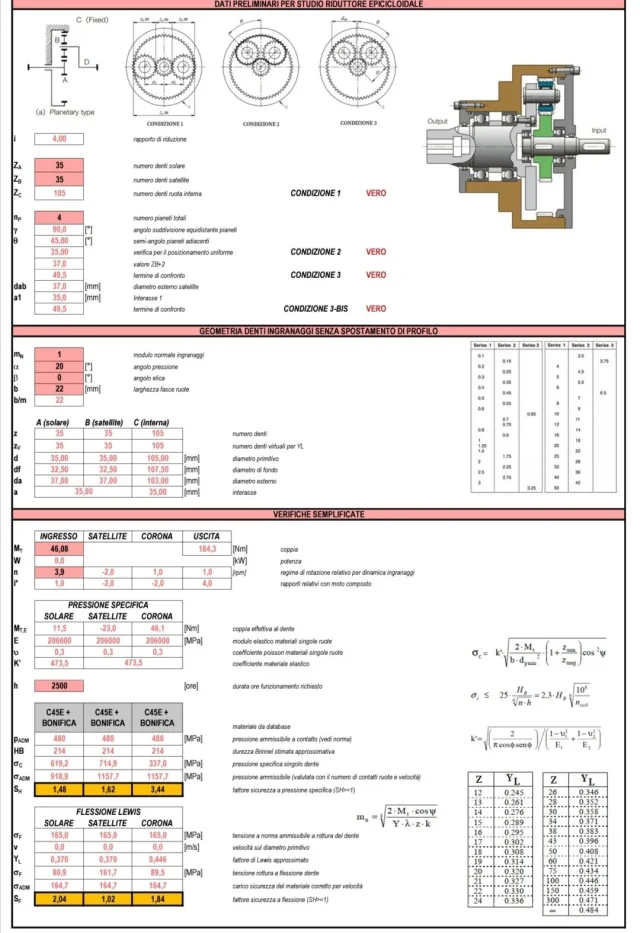

Réduction du modèle de 200nm en plus des 3 étapes précédentes

en plus des 3 étapes précédentes

No 1 anneau: z105 m0,75 b8 (le même)

5 planète: z35 m0,75 b7,5

N° 1 soleil: z35 m0,75 b8

Réduction totale: (( 105/15 + 1 )^3 ) ( 105/35 + 1 ) = 2048

dans les planches porteuses seront fixés cinq épines de diamètre 5mm h7. l'épaisseur des planches porteuses est de 4mm.

1- Je n'ai prévu aucun type de roulement pour réduire les coûts, seulement la lubrification (recommandations? ).

2- Je ne suis pas sûr du calibrage, j'ai fait quelques calculs mais très blandi. il y avait trop de coefficients, pour moi incompréhensible, à considérer et à un moment donné je les ai abandonnés.

3- Je ne sais pas quelles tolérances insérer et où les insérer (je suppose qu'il est préférable de travailler sur les planètes).

J'aimerais avoir vos commentaires. Je serai immédiatement présent pour répondre à toute question de votre clarification, j'imagine que j'ai laissé de nombreux détails.

S'il vous plaît ne me renvoyez pas à d'autres calculs parce que je n'aurais pas la préparation pour les traiter, mais surtout le temps. Cette semaine je dois absolument expédier les dessins pour faire des moules en plastique et fritté.

Je vous remercie.

Enrico povolo

Je suis diplômé en électronique depuis 22 ans. J'ai commencé à suivre cette communauté il y a environ un an, quand j'ai commencé ce projet et je dois dire que c'était très utile. Comme je vous l'ai dit, la mécanique n'est pas mon pain, donc j'espère que vous pourrez pardonner mes erreurs. Je l'ai étudié de façon indépendante avant de procéder dans ce sens, mais je me suis rendu compte que plus je devins conscient de combien je ne savais pas vraiment.

Cela ne m'effraie pas, mais je reconnais que j'ai pris un chemin pas difficile pour ma préparation. Maintenant je suis là et je dois finir le travail, seul ou avec l'aide de quelqu'un.

travail dans l'industrie de l'irrigation et en tant qu'accessoire à nos appareils, nous fournissons également des servo-commandes avec électronique à bord pour la manipulation des vannes à billes / vol. ce produit a toujours eu un coût de production trop élevé et donc il y a un an j'ai essayé de le revoir. depuis, j'ai fait deux versions: la première avec boîte en plastique, scooter avec vis sans fin et un engrenage d'essieu parallèle; une défaillance. le second, pour compenser le travail, avec boîte obtenue à partir de l'aluminium plein avec des coûts à nouveau insoutenables. maintenant j'ai opté pour une réduction épilooïdale: scooter avec des dents droites et une certaine scène planétaire.

travail dans l'industrie de l'irrigation et en tant qu'accessoire à nos appareils, nous fournissons également des servo-commandes avec électronique à bord pour la manipulation des vannes à billes / vol. ce produit a toujours eu un coût de production trop élevé et donc il y a un an j'ai essayé de le revoir. depuis, j'ai fait deux versions: la première avec boîte en plastique, scooter avec vis sans fin et un engrenage d'essieu parallèle; une défaillance. le second, pour compenser le travail, avec boîte obtenue à partir de l'aluminium plein avec des coûts à nouveau insoutenables. maintenant j'ai opté pour une réduction épilooïdale: scooter avec des dents droites et une certaine scène planétaire.puissance de sortie

considérez un fabricant de vannes italiennes, ils recommandent:

- 50 nm pour les vannes bille jusqu'à 2 et papillon jusqu'à 3

- 100 nm pour les vannes papillons 4 et 5

- 200 nm pour les vannes à bille

(pour les brides d'arbre et de soupape, voir la norme iso5211 fixée)

Puissance absorbée

J'ai choisi un scooter bldc avec ces spécifications:

- en efficacité maximale produit environ 90 nmm à 4000 tr/min

- à puissance maximale produit environ 360 nmm à 2000 tr/min

arbre de sortie personnalisé avec engrenage droit z15 m0.75 b5 (soleil).

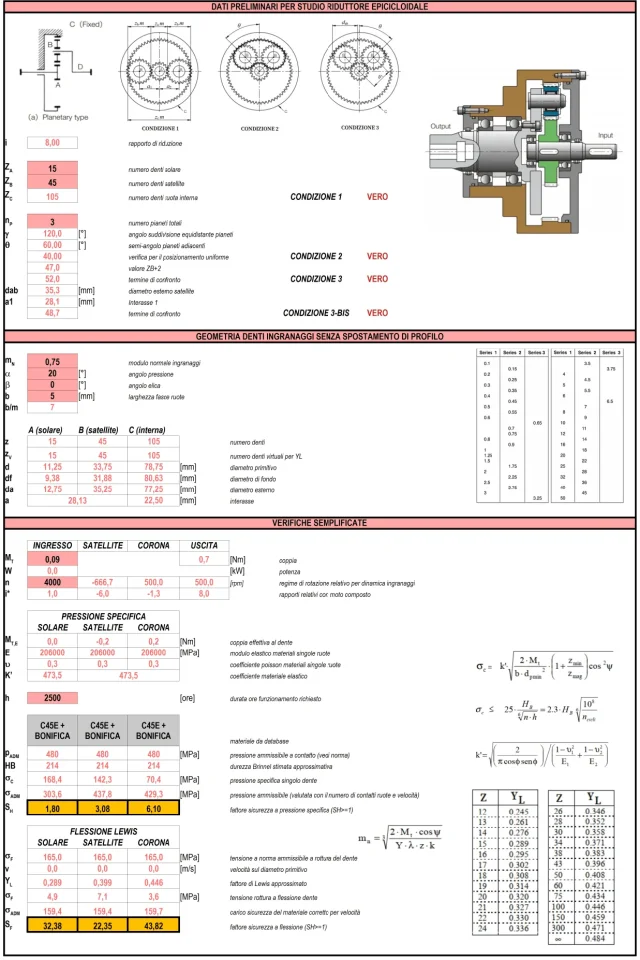

Réduction du modèle de 50nm

Réduction du modèle de 50nm3 étages identiques, empilés et en frittés

(matériel fc-0205-80ht):

N° 1 anneau: z105 m0,75 b8

N° 3 planète: z45 m0,75 b4,5

N° 1 soleil: z15 m0,75 b5

Réduction totale: ( 105/15 + 1 )^3 = 512

les soleils suivant la première étape sont incorporés aux planets porteurs où trois épines de diamètre 5mm h7 seront mises. l'épaisseur des planches de porte est de 3mm. il y aura aussi un cheval en acier de 0,5 mm pour séparer les étapes.

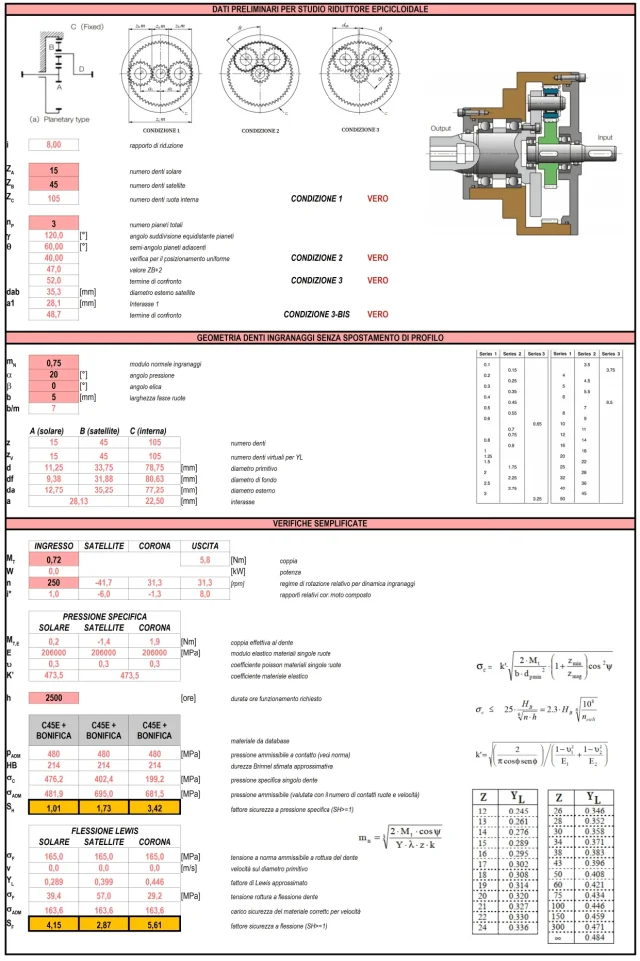

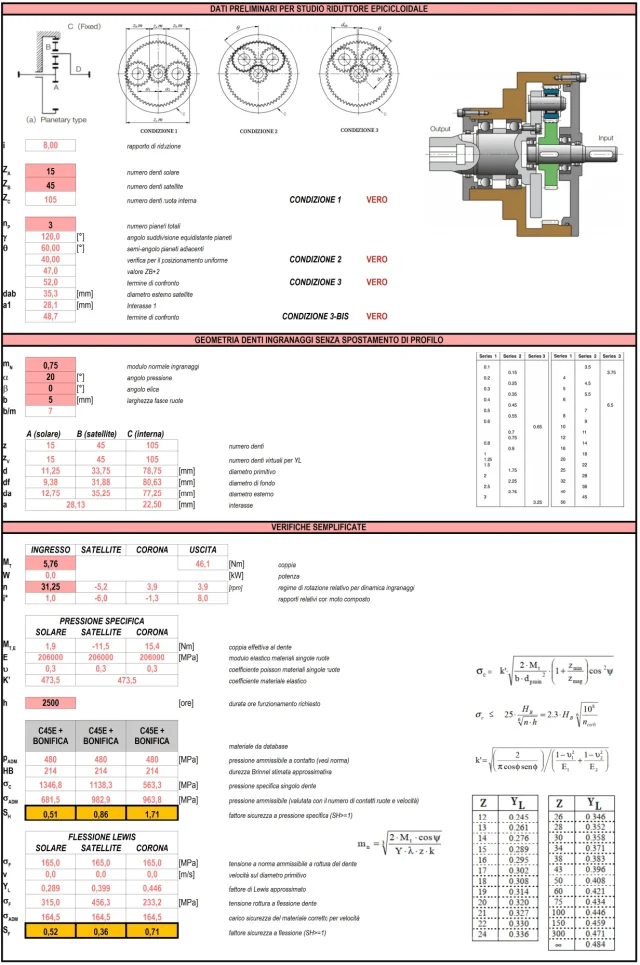

Réduction du modèle de 200nm

Réduction du modèle de 200nm en plus des 3 étapes précédentes

en plus des 3 étapes précédentesNo 1 anneau: z105 m0,75 b8 (le même)

5 planète: z35 m0,75 b7,5

N° 1 soleil: z35 m0,75 b8

Réduction totale: (( 105/15 + 1 )^3 ) ( 105/35 + 1 ) = 2048

dans les planches porteuses seront fixés cinq épines de diamètre 5mm h7. l'épaisseur des planches porteuses est de 4mm.

1- Je n'ai prévu aucun type de roulement pour réduire les coûts, seulement la lubrification (recommandations? ).

2- Je ne suis pas sûr du calibrage, j'ai fait quelques calculs mais très blandi. il y avait trop de coefficients, pour moi incompréhensible, à considérer et à un moment donné je les ai abandonnés.

3- Je ne sais pas quelles tolérances insérer et où les insérer (je suppose qu'il est préférable de travailler sur les planètes).

J'aimerais avoir vos commentaires. Je serai immédiatement présent pour répondre à toute question de votre clarification, j'imagine que j'ai laissé de nombreux détails.

S'il vous plaît ne me renvoyez pas à d'autres calculs parce que je n'aurais pas la préparation pour les traiter, mais surtout le temps. Cette semaine je dois absolument expédier les dessins pour faire des moules en plastique et fritté.

Je vous remercie.

Enrico povolo