meccanicamg

Guest

Voici une approche pour calculer le couple à la manivelle de votre mécanisme biella-manovella:

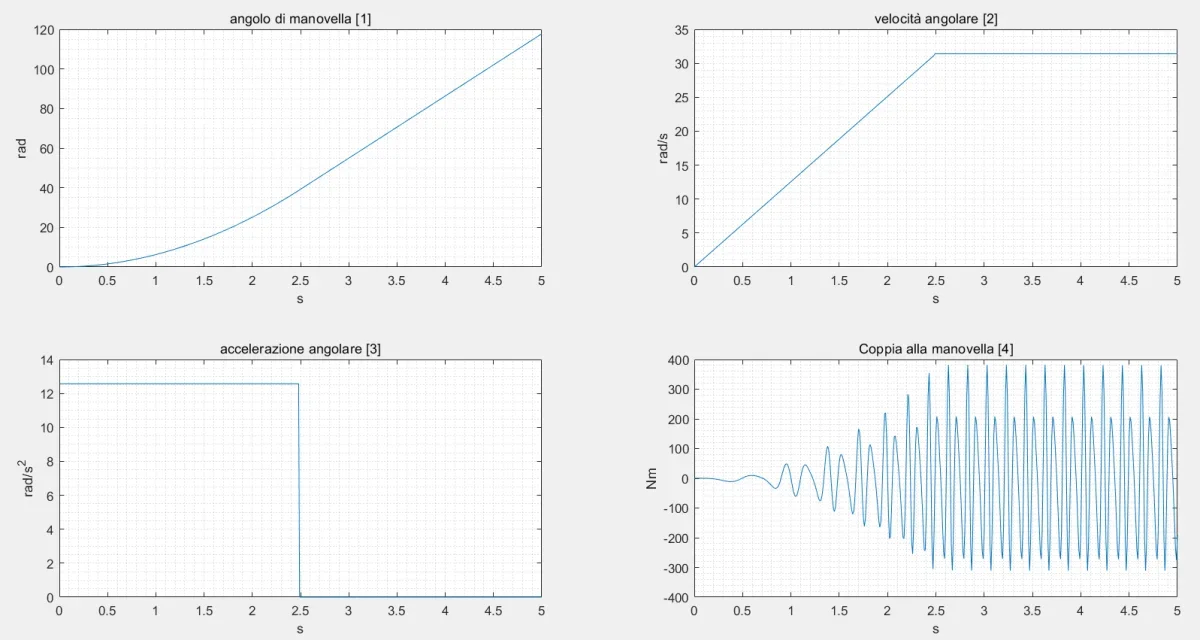

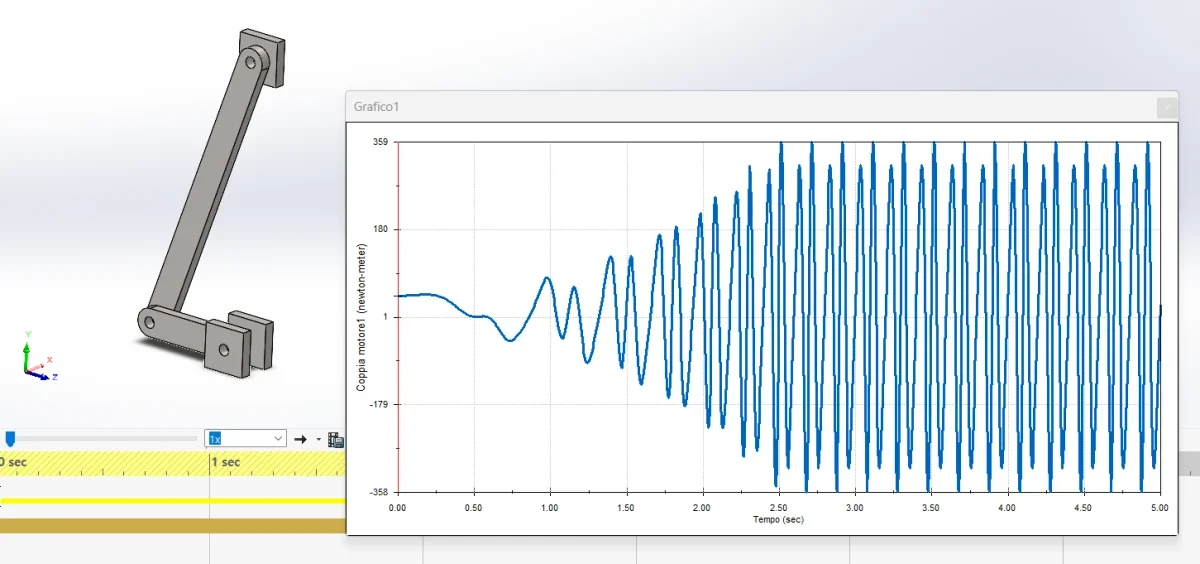

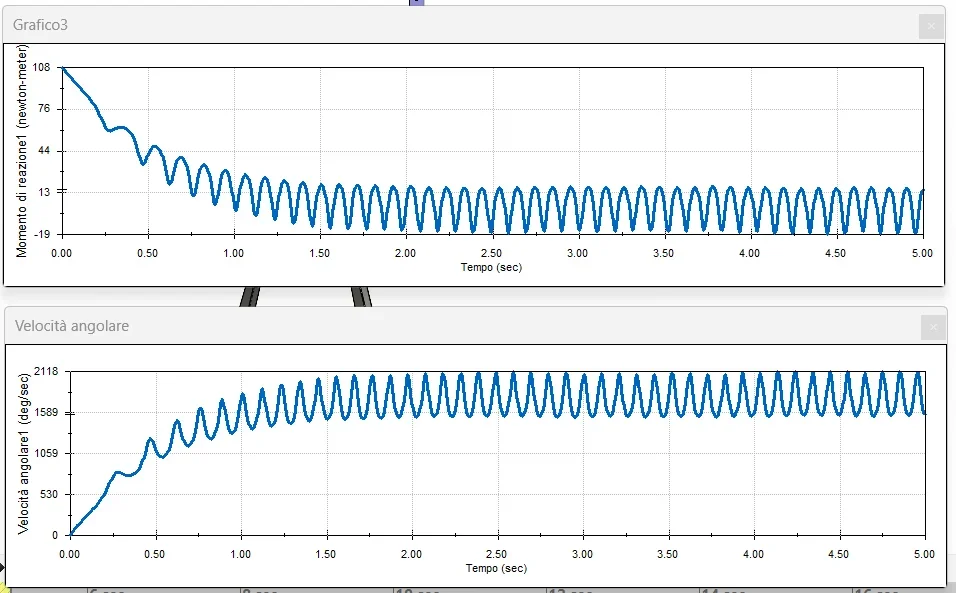

1. calcul de l ' accélération angulaire:* conversion des tours par minute en rayons par seconde: 1 min/60 s

* calcul de l'accélération angulaire: α = φ / t = 31,42 rad/s / 2,5 s φ 12,57 rad/s2

2. calcul de la force sur le piston:* détermination de la force nécessaire pour accélérer la masse: f = m

* calcul de l'accélération linéaire du piston: c'est une partie plus complexe car l'accélération du piston varie pendant la rotation de la manivelle. pour une estimation approximative, vous pouvez considérer l'accélération maximale du piston, qui se produit lorsque la manivelle est perpendiculaire à la bielle. vous pouvez utiliser une analyse de film plus détaillée pour un calcul plus précis.

3. calcul de la force tangentielle sur la poignée:* utilisation du rapport de transmission: la force sur le piston est transmise à la manivelle par la bielle. le rapport de transmission entre la force sur le piston et la force tangentielle sur la poignée dépend de la géométrie du mécanisme (longueur de la bielle et faisceau de la poignée).

* Calcul de la force tangentielle : f_tangenziale = f_pistone * (r_manovella / l_biella)

4. calcul du couple à la poignée:* définition du couple: le couple est le produit de la force tangentielle pour le rayon de la manivelle.

* calcul du couple: τ =

formule sommaire:

* = 2 μn / 60

*

* f = m

* f_tangenziale = f_pistone * (r_manovella / l_biella)

* τ = f_tangenous * r_manovella

commentaires:

* approximations: ce calcul fournit une estimation approximative de la paire. pour un résultat plus précis, il est nécessaire d'examiner l'analyse cinématique complète du mécanisme biella-manovella, en tenant compte de la variation de l'accélération du piston pendant la rotation de la manivelle.

* Autres facteurs: D'autres facteurs tels que le frottement, la masse de bielle et les pertes dans le mécanisme peuvent affecter le couple réel requis.

un calcul précis de l'accélération du piston dans un mécanisme biella-manovella nécessite une analyse plus approfondie de la cinématique.

Formules et considérations:pour déterminer l'accélération du piston à chaque instant, il est nécessaire de considérer la géométrie du mécanisme et la vitesse angulaire de la poignée.* Position du piston:

la position du (s) piston(s) par rapport au point mort supérieur peut être exprimée en fonction de l'angle de rotation de la manivelle et des longueurs de la bielle et de la manivelle:

(cos(γ) + √(l2 - r2sin2(γ))

* Vitesse du piston:

dérivé de la position par rapport au temps, vous obtenez la vitesse du piston:

v = ds/dt = φ * r * (sin(φ) + (r * sin(φ) * cos(φ) / √(l2 - r2sin2(φ)))

où γ est la vitesse d'angle de la manivelle.

* Accélération de piston:

en plus de donner la vitesse par rapport au temps, vous obtenez l'accélération du piston:

a = dv/dt = φ2 * r * (cos(φ) + (r * (cos2(φ) - sin2(φ)) / √(l2 - r2sin2(φ)) + (r3 * sin2(φ) * cos(φ)) / (l2 - r2sin2(φ)))^(3/2))

commentaires:

* complexité de l'équation: Comme vous pouvez le voir, l'équation d'accélération est assez complexe et contient des termes trigonométriques.

* variation de l'accélération: l'accélération du piston varie continuellement pendant la rotation de la manivelle, atteignant des valeurs maximales et minimales à certaines positions.

* graphiques : pour mieux afficher la variation de l'accélération dans le temps, il est utile de représenter graphiquement l'accélération selon l'angle de rotation de la poignée.

calculs numériques:

Pour obtenir des valeurs numériques spécifiques pour votre cas, vous pouvez :

* Remplacer les valeurs numériques: insérer les valeurs r, l, -- et -- dans les équations.

* utiliser un tableur: utiliser un programme comme excel ou un tableur en ligne pour calculer l'accélération pour différentes valeurs de .

* utiliser un logiciel de simulation: des logiciels tels que les programmes matlab ou cad peuvent être utilisés pour effectuer des simulations dynamiques du mécanisme et obtenir des graphiques détaillés de l'accélération.

Autres considérations:

* angle de rotation : l'angle de φ peut varier de 0 à 2 radiants pour un tour complet de la manivelle.

* unité de mesure: Assurez-vous d'utiliser des unités de mesure cohérentes (par exemple, compteurs pour les longueurs, radiants pour les angles et secondes pour le temps).

* approximations: dans certains cas, des approximations peuvent être utilisées pour simplifier les calculs, mais il est important d'évaluer la précision des approximations en fonction de l'application spécifique.

Faites tout avec excel et vous verrez que vous serez en mesure de suivre les graphiques dont vous avez besoin, puis à partir d'ici chevauchez la puissance/tours du moteur et couple/tours et vous évaluerez si c'est correct ou non.

Rappelez-vous que selon l'angle de départ, vous obtiendrez encore différents graphiques et couples pour commencer différents.

dans tout cela a été considéré dans la première approximation non affectée: friction et inertie.

construit la feuille de calcul de base vous pouvez l'enrichir avec de nouvelles considérations.

1. calcul de l ' accélération angulaire:* conversion des tours par minute en rayons par seconde: 1 min/60 s

* calcul de l'accélération angulaire: α = φ / t = 31,42 rad/s / 2,5 s φ 12,57 rad/s2

2. calcul de la force sur le piston:* détermination de la force nécessaire pour accélérer la masse: f = m

* calcul de l'accélération linéaire du piston: c'est une partie plus complexe car l'accélération du piston varie pendant la rotation de la manivelle. pour une estimation approximative, vous pouvez considérer l'accélération maximale du piston, qui se produit lorsque la manivelle est perpendiculaire à la bielle. vous pouvez utiliser une analyse de film plus détaillée pour un calcul plus précis.

3. calcul de la force tangentielle sur la poignée:* utilisation du rapport de transmission: la force sur le piston est transmise à la manivelle par la bielle. le rapport de transmission entre la force sur le piston et la force tangentielle sur la poignée dépend de la géométrie du mécanisme (longueur de la bielle et faisceau de la poignée).

* Calcul de la force tangentielle : f_tangenziale = f_pistone * (r_manovella / l_biella)

4. calcul du couple à la poignée:* définition du couple: le couple est le produit de la force tangentielle pour le rayon de la manivelle.

* calcul du couple: τ =

formule sommaire:

* = 2 μn / 60

*

* f = m

* f_tangenziale = f_pistone * (r_manovella / l_biella)

* τ = f_tangenous * r_manovella

commentaires:

* approximations: ce calcul fournit une estimation approximative de la paire. pour un résultat plus précis, il est nécessaire d'examiner l'analyse cinématique complète du mécanisme biella-manovella, en tenant compte de la variation de l'accélération du piston pendant la rotation de la manivelle.

* Autres facteurs: D'autres facteurs tels que le frottement, la masse de bielle et les pertes dans le mécanisme peuvent affecter le couple réel requis.

un calcul précis de l'accélération du piston dans un mécanisme biella-manovella nécessite une analyse plus approfondie de la cinématique.

Formules et considérations:pour déterminer l'accélération du piston à chaque instant, il est nécessaire de considérer la géométrie du mécanisme et la vitesse angulaire de la poignée.* Position du piston:

la position du (s) piston(s) par rapport au point mort supérieur peut être exprimée en fonction de l'angle de rotation de la manivelle et des longueurs de la bielle et de la manivelle:

(cos(γ) + √(l2 - r2sin2(γ))

* Vitesse du piston:

dérivé de la position par rapport au temps, vous obtenez la vitesse du piston:

v = ds/dt = φ * r * (sin(φ) + (r * sin(φ) * cos(φ) / √(l2 - r2sin2(φ)))

où γ est la vitesse d'angle de la manivelle.

* Accélération de piston:

en plus de donner la vitesse par rapport au temps, vous obtenez l'accélération du piston:

a = dv/dt = φ2 * r * (cos(φ) + (r * (cos2(φ) - sin2(φ)) / √(l2 - r2sin2(φ)) + (r3 * sin2(φ) * cos(φ)) / (l2 - r2sin2(φ)))^(3/2))

commentaires:

* complexité de l'équation: Comme vous pouvez le voir, l'équation d'accélération est assez complexe et contient des termes trigonométriques.

* variation de l'accélération: l'accélération du piston varie continuellement pendant la rotation de la manivelle, atteignant des valeurs maximales et minimales à certaines positions.

* graphiques : pour mieux afficher la variation de l'accélération dans le temps, il est utile de représenter graphiquement l'accélération selon l'angle de rotation de la poignée.

calculs numériques:

Pour obtenir des valeurs numériques spécifiques pour votre cas, vous pouvez :

* Remplacer les valeurs numériques: insérer les valeurs r, l, -- et -- dans les équations.

* utiliser un tableur: utiliser un programme comme excel ou un tableur en ligne pour calculer l'accélération pour différentes valeurs de .

* utiliser un logiciel de simulation: des logiciels tels que les programmes matlab ou cad peuvent être utilisés pour effectuer des simulations dynamiques du mécanisme et obtenir des graphiques détaillés de l'accélération.

Autres considérations:

* angle de rotation : l'angle de φ peut varier de 0 à 2 radiants pour un tour complet de la manivelle.

* unité de mesure: Assurez-vous d'utiliser des unités de mesure cohérentes (par exemple, compteurs pour les longueurs, radiants pour les angles et secondes pour le temps).

* approximations: dans certains cas, des approximations peuvent être utilisées pour simplifier les calculs, mais il est important d'évaluer la précision des approximations en fonction de l'application spécifique.

Faites tout avec excel et vous verrez que vous serez en mesure de suivre les graphiques dont vous avez besoin, puis à partir d'ici chevauchez la puissance/tours du moteur et couple/tours et vous évaluerez si c'est correct ou non.

Rappelez-vous que selon l'angle de départ, vous obtiendrez encore différents graphiques et couples pour commencer différents.

dans tout cela a été considéré dans la première approximation non affectée: friction et inertie.

construit la feuille de calcul de base vous pouvez l'enrichir avec de nouvelles considérations.

Dernière édition: