انضم إلى منتدى المصممين

خبرتك ضرورية للمجتمع. انضم إلينا وساهم بمعرفتك

انضم إلى المنتدى الآنشارك وتعلّم وتقدّم مع أفضل المحترفين في هذا المجال

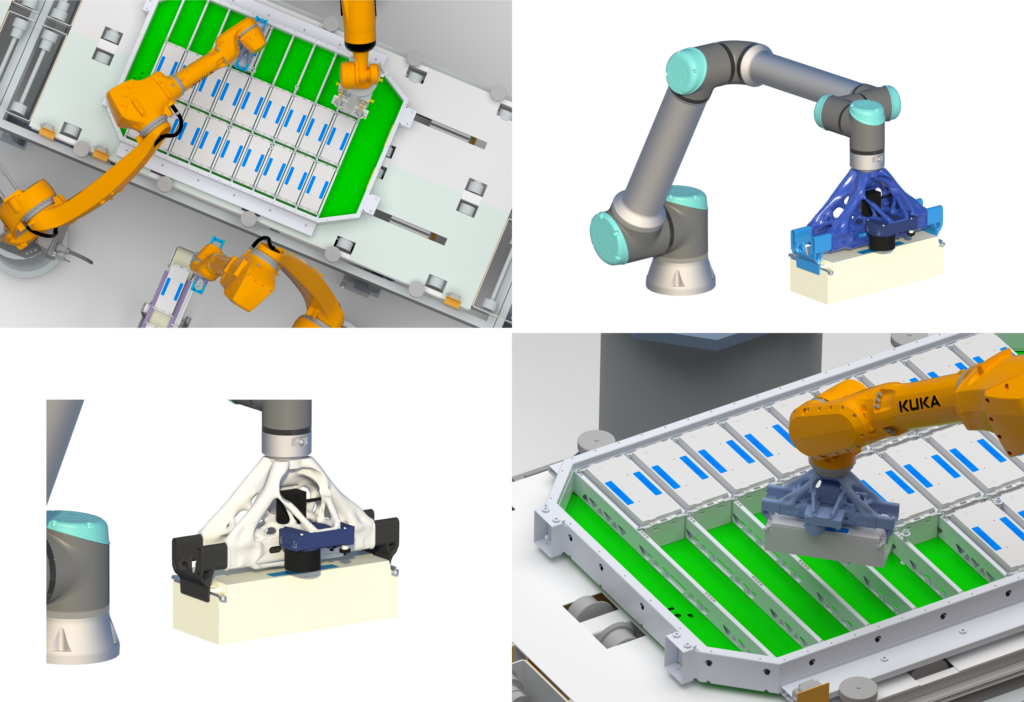

في معرض هانوفر 2023، رحب رولاند بوش، الرئيس التنفيذي لشركة سيمنز، ترحيبًا حارًا بالمستشار الألماني أولاف شولتز في جناحنا لمناقشة القيم الأساسية للشركة. وتأكيدًا على التزام شركة Siemens الدائم بالابتكار من أجل مستقبل أكثر إشراقًا، تم تسليط الضوء على قطعة رائعة من التكنولوجيا: قابض بطارية روبوت مصمم بشكل عام ومصنع بشكل إضافي، معروض في أسفل يسار الصورة. يجسد هذا المكون المتطور تفاني شركة Siemens في تقديم الحلول الرائدة التي لها تأثير إيجابي على عالمنا.

تخفيضات صغيرة – وفورات كبيرة

لماذا يبدو أن أحد المكونات الأساسية مثل القابض الآلي يستحق تقديمه إلى مستشارة ألمانيا؟ إنها مسألة أرقام. يمكن لتصميم القابض الأفضل أن يوفر ما يصل إلى 3 أطنان من انبعاثات ثاني أكسيد الكربون لكل روبوت سنويًا. يشهد قطاع الروبوتات الصناعية نموًا سريعًا، بمتوسط زيادة سنوية تبلغ 11%. اعتبارًا من عام 2021، سيتم نشر أكثر من 500000 روبوت جديد سنويًا، مما يساهم في حوالي 3.5 مليون روبوت في جميع أنحاء العالم بحلول عام 2022. لفهم المقياس، ضع في اعتبارك ما يلي: يبلغ متوسط وزن ذراع الروبوت حوالي طن واحد، بينما يزن المقبض المصاحب له حوالي 21 كجم. قد يبدو هذا المقبض، المسؤول عن رفع البطاريات بمتوسط وزن 12 كجم، غير مهم في حد ذاته. ومع ذلك، عندما يعمل ذراع الروبوت بشكل متواصل لمدة عام، فإنه ينتج حوالي 5.6 طن من انبعاثات ثاني أكسيد الكربون. تصبح الآثار المترتبة على ذلك مذهلة عندما يتم قياسها لتشمل جميع الروبوتات الموجودة. ماذا لو تمكنا من تقليل كتلة قابض الروبوت بشكل كبير، والذي يشكل 2% فقط من إجمالي الروبوت؟

تخيل للحظة أنه بإمكانك تصميم قابض آلي ليس فقط وظيفيًا مثل الأصل ولكنه أيضًا أقل تعقيدًا إلى حد كبير. سيتألف هذا المقبض من 5 أجزاء فقط من مادة PA 12 (نايلون 12) مخفضة الكربون، أي تخفيض بنسبة 84% عن 30 قطعة من الألومنيوم أو الفولاذ المستخدمة عادةً. ليس ذلك فحسب، بل سيكون أخف بنسبة 90٪. وخمن ماذا: بدلاً من مهلة طويلة تزيد عن شهر، يمكن إنتاج هذا القابض المتقدم في يومين فقط. قد يبدو الأمر وكأنه خيال، لكنني أؤكد لك أنه ليس كذلك. ومع برنامج الهندسة التوليدية في NX™، أصبح هذا الاحتمال في متناول اليد اليوم.

تخلص من القديم – التصميم والبناء والاختبار

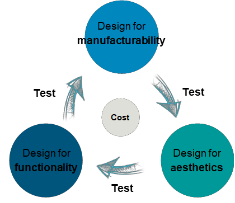

دعونا نعود خطوة إلى جذور عملية التصميم. طوال معظم تاريخ البشرية، وحتى وقت قريب، لم يكن التحقق من صحة التصميم ممكنًا إلا بعد التصنيع، غالبًا من خلال الاختبار المباشر في ظروف العالم الحقيقي. لقد كانت الثلاثية المتمثلة في قابلية التصنيع والجماليات والوظائف دائمًا ذات أهمية قصوى للتصميم الناجح وكان من الضروري تلبية الجوانب الثلاثة.

وبطبيعة الحال، كان ضمان قابلية تصنيع أحد المكونات هو الاهتمام الأولي لضمان الجدوى. ومع ذلك، أدى هذا في كثير من الأحيان إلى إدراك مؤسف بعد الإنشاء بأن التصميم يفتقر إلى الوظيفة، مما يستلزم إجراء تعديلات على التصميم قبل البدء في الإنشاء مرة أخرى. فقط لندرك، حتى بعد معالجة المخاوف الوظيفية، أن التصميم لا يلبي المتطلبات الجمالية، وسوف تتكرر الدورة. يا لها من مضيعة للموارد والوقت!

مع الجديد – محرك المحاكاةن تصميم

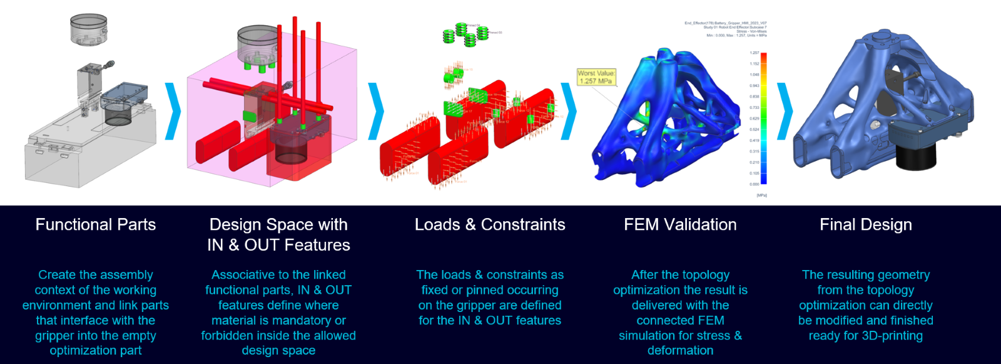

واستجابة لهذه التحديات، ظهرت تقنيات تصميم جديدة تعتمد على المحاكاة لمساعدة المصممين والمهندسين على الابتكار وتلبية المتطلبات الوظيفية بشكل أكثر فعالية. أحد أبرز التطورات هو تحسين الطوبولوجيا، وهي تقنية تقوم، بناءً على شروط حدود الإدخال ومساحة تصميم معينة، بإرجاع التوزيع الأمثل للمواد. ومهما كانت هذه الحلول الجديدة قوية، فهي غالبًا ما تكون معقدة وتتطلب فهمًا عميقًا لنظرية التحسين. ونتيجة لذلك، كانوا يستهدفون في الغالب مهندسي الإجهاد ولم يكونوا مناسبين للتصميم في المراحل المبكرة من قبل المصممين. علاوة على ذلك، لا يمكن استخدام هذه الأدوات إلا لتوفير إرشادات التصميم لأن التنسيق الناتج كان غير متوافق مع عملية التصميم، وكان مطلوبًا بذل جهد يدوي لإعادة بناء النتائج بتنسيقات CAD.

يتمتع المصمم التقليدي ومستخدمو Maker الناشئون بالكثير ليستفيدوا من الحل المتكامل الذي يركز على المصمم لنظام CAD. وينبغي أن تكون هذه الأداة بديهية وسهلة الاستخدام، لا سيما في مراحل التصميم المبكرة، مما يتيح للمستخدمين اتخاذ القرارات الصحيحة دون الحاجة إلى فهم عميق في التحسين الهيكلي والتحليل. يعمل NX Topology Optimizer على سد هذه الفجوة باعتباره حلًا هندسيًا توليديًا أصليًا لـ NX، ومتكاملًا بسلاسة في منصة NX.

محسن طوبولوجيا NX

إحدى المزايا الرئيسية لبرنامج NX Topology Optimizer هي الترابط بين المنبع والمصب. وهذا يعني شيئين: أي تغييرات يتم إجراؤها على متطلبات الإدخال لن تعطل النتائج الحالية – بل سيتم تحديثها وفقًا لذلك. وبالمثل، لن تتداخل التعديلات التي يتم إجراؤها على نتائج تحسين الهيكل مع العمليات النهائية الحالية، بل سيتم تحديثها أيضًا بنقرة واحدة. علاوة على ذلك، يتم تسريع الحل بواسطة وحدة معالجة الرسومات، مما يوفر سرعة لا مثيل لها مقارنة بحلول تحسين الهيكل التقليدية القائمة على CAE.

التنسيق الناتج الذي تم إنتاجه بواسطة NX Topology Optimizer هو هيكل سلس، يمكن تحريره بسهولة داخل بيئة NX، مما يجعله متوافقًا للاستخدام في أي عمليات فرعية داخل نظام NX البيئي. ومن خلال استخدام التصميم التوليدي في NX، يتم التخلص بشكل فعال من التحديات والقيود المرتبطة بعملية التصميم التقليدية، مما يمهد الطريق لتعزيز الكفاءة والابتكار.

التصميم التوليدي لتبسيط تطوير

إذن، ما الفائدة من ذلك بالنسبة لك؟ يقدم دينيس نير، المتخصص في تطوير الأعمال في مجال التصنيع الإضافي في شركة Siemens Digital Industry Software، إجابة دقيقة لسؤال لماذا يجب على المصممين ومديري الهندسة الاستثمار في حل التصميم التوليدي. “بالنسبة للمصممين، يقوم التصميم التوليدي ببساطة بإنشاء مكونات كاملة خفيفة الوزن ضمن عامل الأمان، مما يلغي الحاجة إلى تصميم وحساب كل التفاصيل في المرحلة المبكرة.”

يعمل التصميم التوليدي على تبسيط عملية تكرار التصميم، مما يسمح بالاستكشاف السريع لبدائل التصميم وتمكين الإبداع. يشرح دينيس نير كذلك قائلاً: “بالنسبة لمديري الهندسة، فإن الاستثمار في التصميم التوليدي يُترجم إلى فوائد ملموسة مثل تقليل دورات تطوير المنتج، وانخفاض استخدام المواد، وانخفاض تكاليف التصنيع، وتلبية توجيهات الشركة مثل هدف صافي الصفر”.

ماذا عن تعقيد الجزء الأخير؟ هل ينبغي أن يكون مصدر قلق للمصممين؟ يقول دينيس بوضوح: “لن أتحدث حتى عن التعقيد هنا. سوف تبدو المكونات مختلفة مع التصميم التوليدي. ستكون الأشكال الهندسية أكثر عضوية ولن تحتوي بعد الآن على الزوايا والكتل القائمة النموذجية. يعد NX Topology Optimizer حلاً مدركًا للتصنيع – من خلال تضمين ما يسمى بقيود الشكل في التحسين، ويعيد الحل تصميمات قابلة للتصنيع بالطريقة المقصودة، سواء كان ذلك تصنيعًا مطروحًا أو إضافيًا.

ويتابع: “كل شيء أيضًا ترابطي”. “عند إجراء تغييرات في التصميم، يمتد التغيير تلقائيًا من خلال هندسة التصميم التوليدي. وبهذه الطريقة يكون لدي تكرارات تصميم أسرع بكثير. وفيما يتعلق بمزايا التنسيق الناتجة، يقول دينيس، “بفضل الأجسام المتقاربة NX، يمكن أيضًا معالجة الهياكل العضوية بشكل مباشر وإرسالها إلى الطابعة ثلاثية الأبعاد دون الحاجة إلى إعادة تشكيل كل شيء يدويًا كما هو الحال مع الحلول الأخرى.” لذا، فإن ما يبدو معقدًا في البداية يجعل حياتنا أسهل بكثير وأكثر فعالية.

مصدر قلق آخر شائع للمصممين هو منحنى التعلم لحل التصميم التوليدي. “عندما ننظر إلى جميع الفوائد، فمن الواضح أنه قد تم قضاء الوقت بشكل جيد لتعلم وظائف التصميم التوليدي في Siemens NX. قال دينيس: “عليك فقط أن تتعلم منهجيتها، والتي عادة ما تعمل بشكل جيد بعد نصف يوم”. وتابع: “من السهل تعلم NX Topology Optimizer لأن الحل مدمج بالكامل في NX وبالتالي يمكن استخدامه أيضًا في واجهة المستخدم المألوفة”. “إنه يتصرف مثل الميزات المعروفة مثل Sketch أو Edge Blend وهو عنصر في NX Part Navigator. من فضلك فقط قم بتجربتها، حيث أنه من الممتع أيضًا مشاهدة الأشكال الهندسية العضوية وهي تنمو.”

أخيرًا، أسأله عن رأيه في التكامل الكامل في NX. “إنها ميزة مطلقة”، كما يدعي. “إن خطوات العملية قبل وبعد التصميم التوليدي توفر الاستخدام الأمثل والفعال. بدءًا من تحديد حالات التحميل الصحيحة في NX Motion للتحسين وحتى التحقق النهائي من التصميم البسيط باستخدام NX Performance Predictor. من خلال العثور على الموضع الأمثل لإعدادك باستخدام NX Design Space Explorer، قم بإعداد الأشكال الهندسية الخاصة بك للتصنيع باستخدام إعداد بناء NX CAM أو NX Additive Manufacturing.

ملخص

في الختام، فإن NX Topology Optimizer، وهو أحد قطع الألغاز العديدة التي تشكل مجموعة Siemens Xcelerator الشاملة، يحول التركيز من قيود التصميم التقليدية إلى النتائج المعتمدة على الأداء. وكما قال دينيس نير ببراعة: “يعمل التصميم التوليدي مع NX Topology Optimizer على تبسيط التعقيد، مما يجعل حياتنا العملية أسهل وأكثر فعالية.”

انضم إلى منتدى المصممين

خبرتك ضرورية للمجتمع. انضم إلينا وساهم بمعرفتك

انضم إلى المنتدى الآنشارك وتعلّم وتقدّم مع أفضل المحترفين في هذا المجال