انضم إلى منتدى المصممين

خبرتك ضرورية للمجتمع. انضم إلينا وساهم بمعرفتك

انضم إلى المنتدى الآنشارك وتعلّم وتقدّم مع أفضل المحترفين في هذا المجال

لقد تم تمكين وظيفة التحليل المركب منذ فترة طويلة بواسطة حلول قوية مثل أباكوس، وأهم أداة تصميم المركبات هي كاتيا V5 (أو 3 تجربة كاتيا). كلا الحلين هما قادة الصناعة، وظهور 3Dلقد مكنت منصة EXPERIENCE من دمج هذه الوظائف في حل واحد للنمذجة والمحاكاة (مودسيم) سير عمل موحد لجميع احتياجاتك من المواد المركبة. تركز هذه المقالة على تحليل المركبات على 3Dمنصة الخبرة ومن المفترض أن تكون إضافة إلى مدونة تصميم المواد المركبة CATIA هنا.

لماذا محاكاة المواد المركبة؟

تعد المواد المركبة واحدة من أكثر المواد شيوعًا في أي صناعة تقريبًا حيث تعد التصميمات عالية القوة وخفيفة الوزن أمرًا بالغ الأهمية، بما في ذلك الطيران والسيارات والسلع الاستهلاكية وحتى المجال الطبي. للابتكار في هذه المجالات سريعة الخطى، فإن مجرد استخدام المواد المركبة ليس كافيًا. يجب التحقق من صحة الهياكل المركبة واختبارها من أجل الأداء؛ هذا هو المكان الذي تأتي فيه المحاكاة.

يعد تطوير الأدوات أو النماذج الأولية للهياكل المركبة أمرًا مكلفًا، مما يجعل التحقق من الصحة من خلال الاختبار المدمر أقل جاذبية بكثير. في كثير من الحالات، يكون من الأسهل محاكاة الهيكل في وقت مبكر من مرحلة التصميم لتقليل الحاجة إلى الاختبارات المادية.

لماذا المحاكاة المركبة صعبة؟

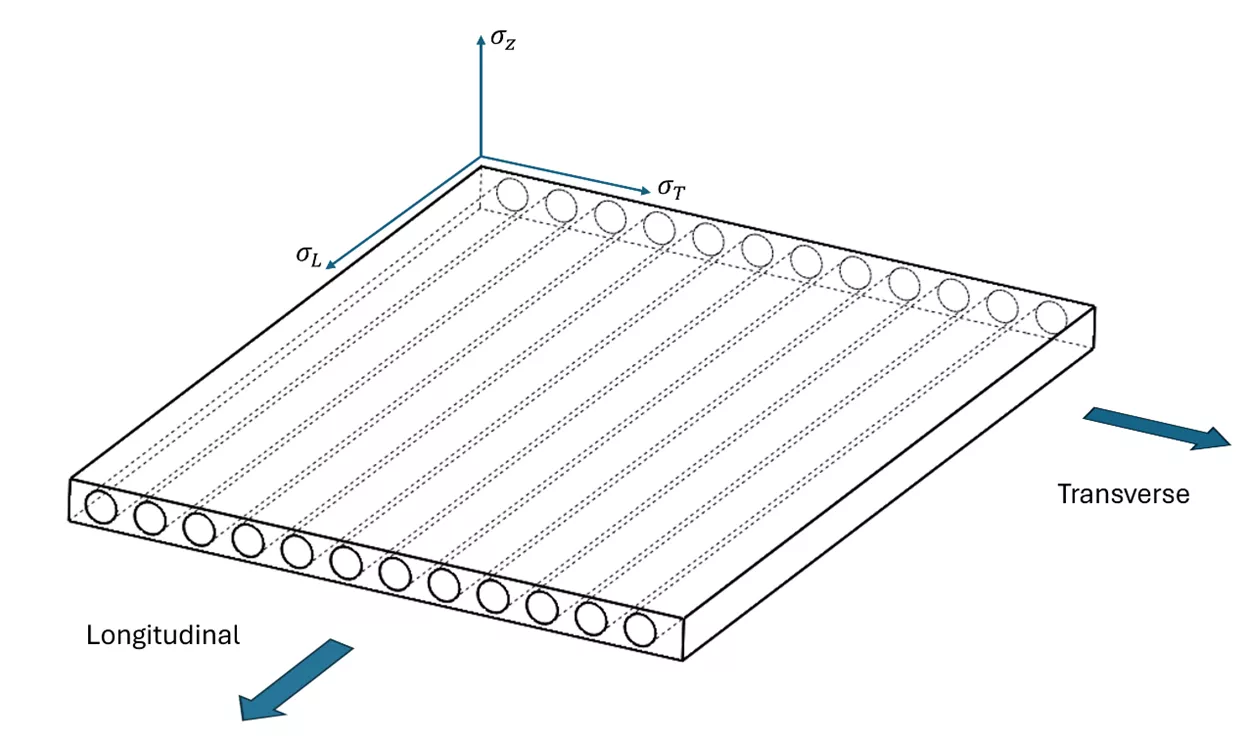

تكون الهياكل المركبة التقليدية أو الشريط أحادي الاتجاه متعامدة أو متباينة الخواص بطبيعتها. ببساطة، هذا يعني أن صلابة المادة تختلف في اتجاهات مختلفة ويمكن أن تكون مختلفة أيضًا في التوتر والضغط أيضًا.

وهذا يثبت صعوبة المحاكاة بشكل فريد. معظم البيانات المادية ل تحليل العناصر المحدودة (FEA) مشتق من اختبارات التوتر أحادي المحور حيث يتم تمديد المادة، ويتم قياس الحمل جنبًا إلى جنب مع الكمية التي تشوهها المادة. وهذا يولد منحنى الإجهاد والانفعال الذي يمكن استخدامه للمحاكاة.

في حالة المواد المركبة، سيكون لكل تصميم مجموعة طبقات خاصة به، مما يعني أن كل تصميم قد يحتاج إلى ثلاثة اختبارات فيزيائية منفصلة على الأقل لتوصيف المادة. وقد أدى هذا تقليديًا إلى جعل التوصيف المادي للهياكل المركبة أمرًا بعيد المنال بالنسبة للعديد من الشركات الصغيرة.

هذه المدونة سوف توضح كيف 3Dتعمل التجربة على تغيير هذا المشهد من خلال التكامل القوي للتصميم المركب والتحليل تحت سقف واحد.

تتمتع أدوات FEA القوية مثل Abaqus بتاريخ طويل من التحليل المركب الدقيق. يتم تمكين ذلك من خلال بعض التقنيات الرئيسية.

أولاً، دعونا نناقش الجزء الأكثر صعوبة في النمذجة أي البنية المركبة – نمذجة سلوك المادة بشكل صحيح.

نمذجة المواد العيانية

أباكوس و 3Dخبرة محاكاة يمكن أن يسمح بسلوك مادي متباين الخواص بالكامل على نطاق مجهري. وهذا يعني أن المادة المركبة تم تصميمها على أنها مادة متجانسة ذات خصائص صلابة تتغير بناءً على اتجاه التحميل. تتيح هذه الأدوات للمستخدم تحديد خصائص مادة التراكيب المركبة داخل أداة المحاكاة بعدة طرق وفقًا لاحتياجاته. هذه الأنواع الأربعة من المرونة متباينة الخواص هي:

- يمكن إدخال خواص المواد التقويمية عن طريق إدخال معامل المرونة ومعامل القص ونسبة السم في جميع الاتجاهات التقويمية الثلاثة.

- يمكن إدخال خصائص الصفيحة كصيغة إجهاد مستوية باستخدام الخصائص الداخلية والعرضية فقط للمرونة، ونسبة سم واحدة، ومعامل القص في جميع الاتجاهات الثلاثة (الأكثر استخدامًا للأصداف المصفحة).

- يجب أن تحدد المواد المتعامدة تمامًا جميع المصطلحات غير الصفرية في مصفوفة المواد المتعامدة بشكل واضح.

- يجب أن تحدد المواد متباينة الخواص بشكل واضح جميع المصطلحات غير الصفرية في متباينة الخواص مصفوفة المواد.

3Dخبرة يسمح لنا بتعيين بيانات التصميم المركب من CATIA للحصول على رابط مباشر لمعلومات اللف، وتوجيه الألياف، ورمي الكرة، مما يسمح بحساب المصفوفة الهيكلية المعقدة لك (المزيد حول هذا لاحقًا).

نمذجة المواد الميكانيكا الدقيقة

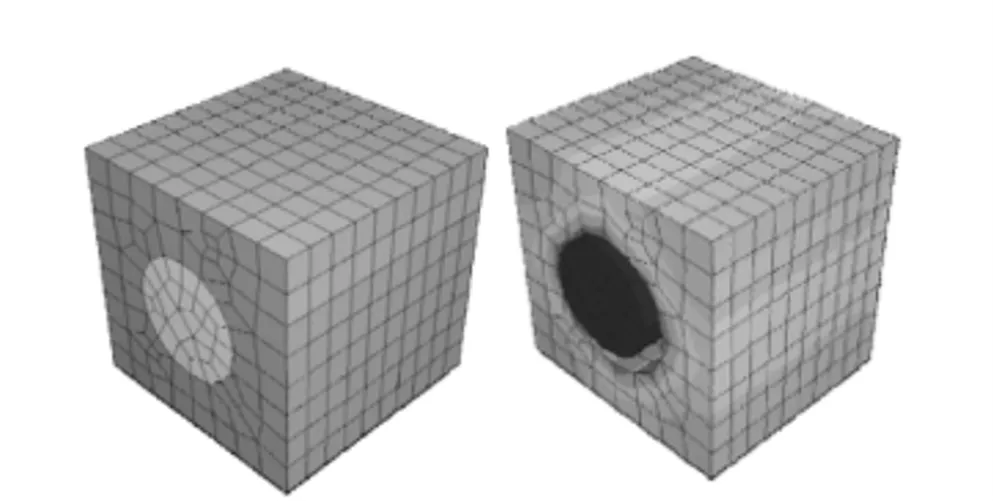

مع هذا النهج، يتم تصميم مواد تقوية الألياف والمصفوفة بشكل منفصل كأجسام قابلة للتشوه. على الرغم من أن هذه الطريقة من المرجح أن تنتج أقوى النتائج، إلا أن نمذجة كل ألياف البنية المركبة بشكل فردي ومحاكاة تفاعلات الاتصال بين تلك الألياف والمصفوفة المركبة سرعان ما تصبح متطلبة حسابيًا للغاية بحيث لا تكون قابلة للتطبيق على أي نطاق ذي معنى.

وحدة الخلية لتصفيح مصفوفة الألياف. الصورة مقدمة من شركة داسو سيستمز™

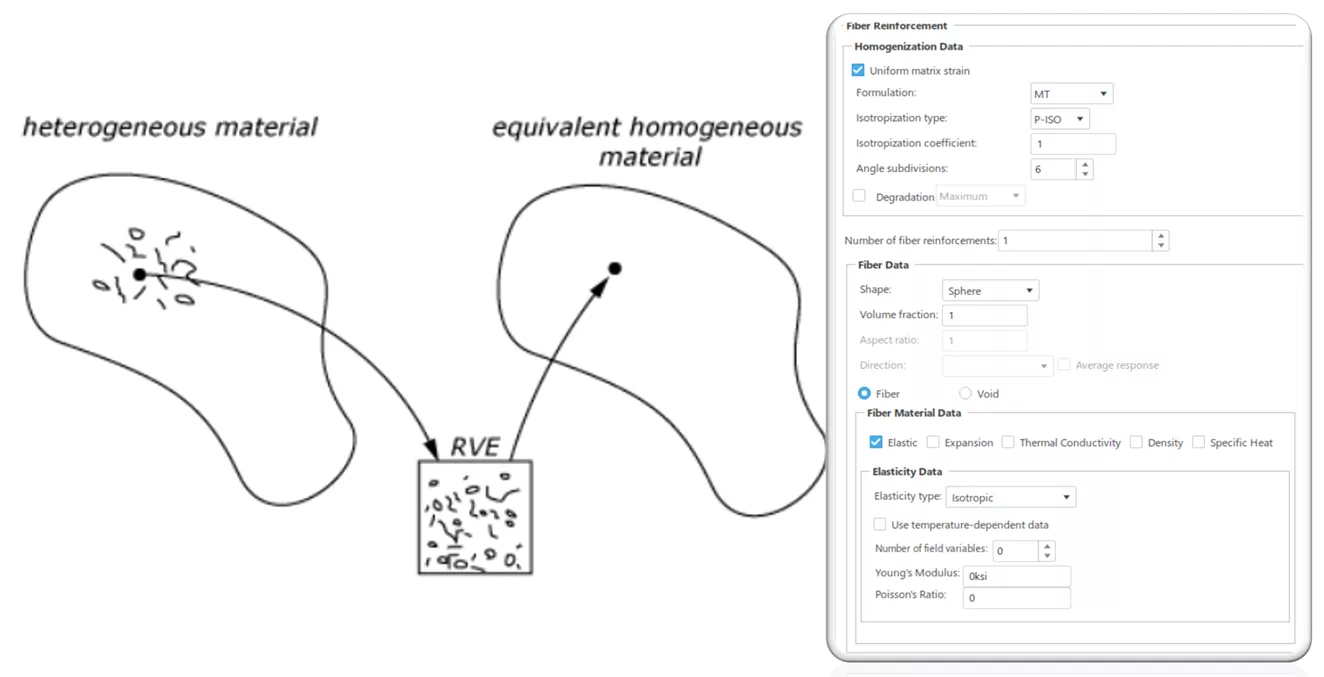

في 3Dمحاكاة التجربة, يمكن للمستخدم بدلاً من ذلك إملاء معلمات تقوية الألياف التي، عند دمجها، تنشئ عنصر حجم تمثيلي (RVE) للمادة المركبة واستقراء هذا الحجم الصغير لتحديد خصائص المواد للهيكل المركب ذو الحجم الأكبر. يتيح ذلك للمستخدم تحديد خصائص المواد المركبة المعقدة بسرعة وسهولة عن طريق إدخال بعض المعلمات البسيطة.

نماذج الضرر

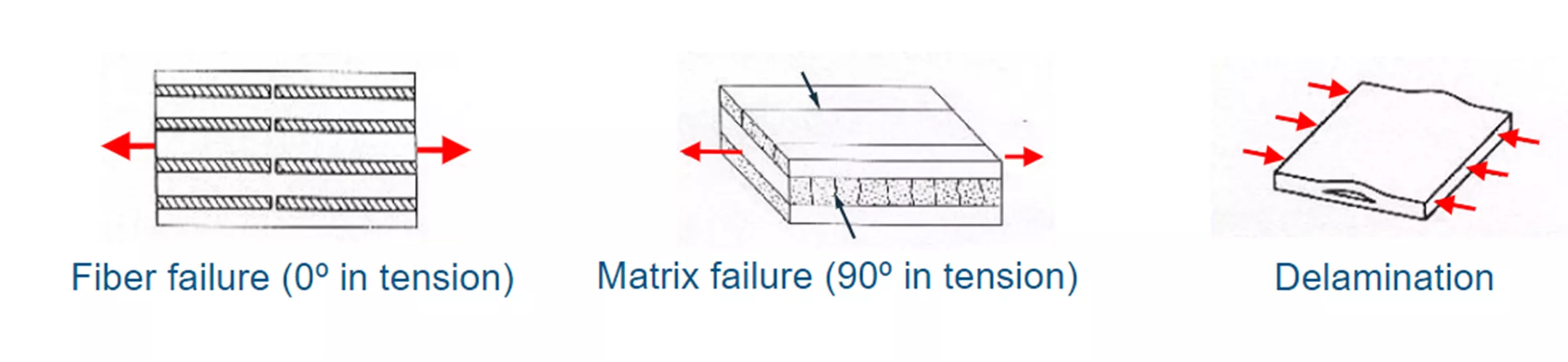

يحدث الفشل المركب عمومًا في أحد وضعي الفشل. إما أن يكون هناك فشل في الطبقات الفردية (الطبقات) بسبب التوتر الزائد أو الضغط أو القص، أو أن هناك انفصال بين الطبقات نفسها.

الصورة مقدمة من شركة داسو سيستمز™

3Dتتمتع محاكاة التجربة بالقدرة على نمذجة لحظة الفشل في أي طبقة معينة. يمكن تعريف معلمة بدء الضرر هذه بإحدى الطرق القليلة:

- نظرية الإجهاد الأقصى – معايير الفشل البسيطة القائمة على الإجهاد والتي تقيس كل مكون من مكونات الإجهاد الاتجاهي وتقارنه بحد الإجهاد المحدد. لا توفر هذه النظرية أي تفاعل بين الاتجاهات المختلفة لمكونات الإجهاد، لذا فإن الدقة محدودة.

- نظرية الانفعال الأقصى – معايير فشل بسيطة تعتمد على السلالة والتي تقيس مكونات السلالة الاتجاهية مقابل الحدود المحددة.

- نظرية تساي هيل – يعد هذا النموذج امتدادًا لنموذج معيار إنتاجية هيل الذي طوره رودني هيل. معيار فشل تساي-هيل هو نموذج بسيط يستخدم للتنبؤ بالفشل في الصفيحة المركبة.

- نظرية تساي وو – تم تقديم نموذج الفشل هذا لاحقًا لتسهيل شكل معايير تساي-هيل. يمكن أن يقدم هذا النموذج نتائج أكثر دقة من نموذج تساي-هيل عند مقارنته بالبيانات التجريبية، لكن الفرق عادة لا يكون كبيرًا.

النمذجة المختلطة

ومما يزيد من تعقيد هذين الوضعين الأساسيين للفشل حقيقة أن الفشل لا يحدث دائمًا في إحدى الطبقات المتطرفة (الداخلية / الخارجية) للمركب. لذلك، يجب تصميم جميع الطبقات بشكل منفصل. ولحساب هذا، 3Dتستخدم محاكاة التجربة صيغة نمذجة مختلطة للهيكل المركب. تتميز كل طبقة فردية بإحدى الطرق متباينة الخواص المذكورة أعلاه، ومن ثم يتم تكديسها وفقًا لتصميم الهيكل. وهذا يسمح بتمثيل صلابة قوي للغاية مدفوع بعملية تصميم المركب.

قذائف سمك غير موحدة

معظم الهياكل المركبة رفيعة جدًا بالنسبة لأبعادها الرئيسية، مما يعني أنه من المفيد استخدام عناصر الصدفة لزيادة كفاءة الحل. ومع ذلك، قد تحتوي الكثير من الهياكل المركبة على طبقات إضافية في المناطق ذات الضغط العالي لتقليل احتمالية الفشل. تفترض العديد من أدوات المحاكاة أن عنصر القشرة له سمك واحد موحد في جميع أنحاء الجسم، ولكن هذا ليس هو الحال مع العباقس و 3Dخبرة محاكاة. يمكن تعيين سماكة القشرة إلى البيانات المكانية التي أنشأها المستخدم، أو حتى ربطها بهندسة CATIA 3D CAD نفسها.

رابط التصميم

داسو سيستمز™ هي شركة رائدة في مجال أدوات تصميم المركبات وأدوات تحليل العناصر المحدودة. لسنوات عديدة، كانت هذه الأدوات موجودة في صوامع منفصلة. ال 3Dأحدثت منصة EXPERIENCE ثورة في الصناعة من خلال ربط المصممين والمحللين المركبين. يمكن للمصممين استخدام الطراز العالمي كاتيا وظيفة التصميم المركب وتوجيه تعريف المادة المركبة ذات الطبقات مباشرة إلى أدوات المحاكاة التي يدعمها Abaqus حلالا.

كيف يعمل

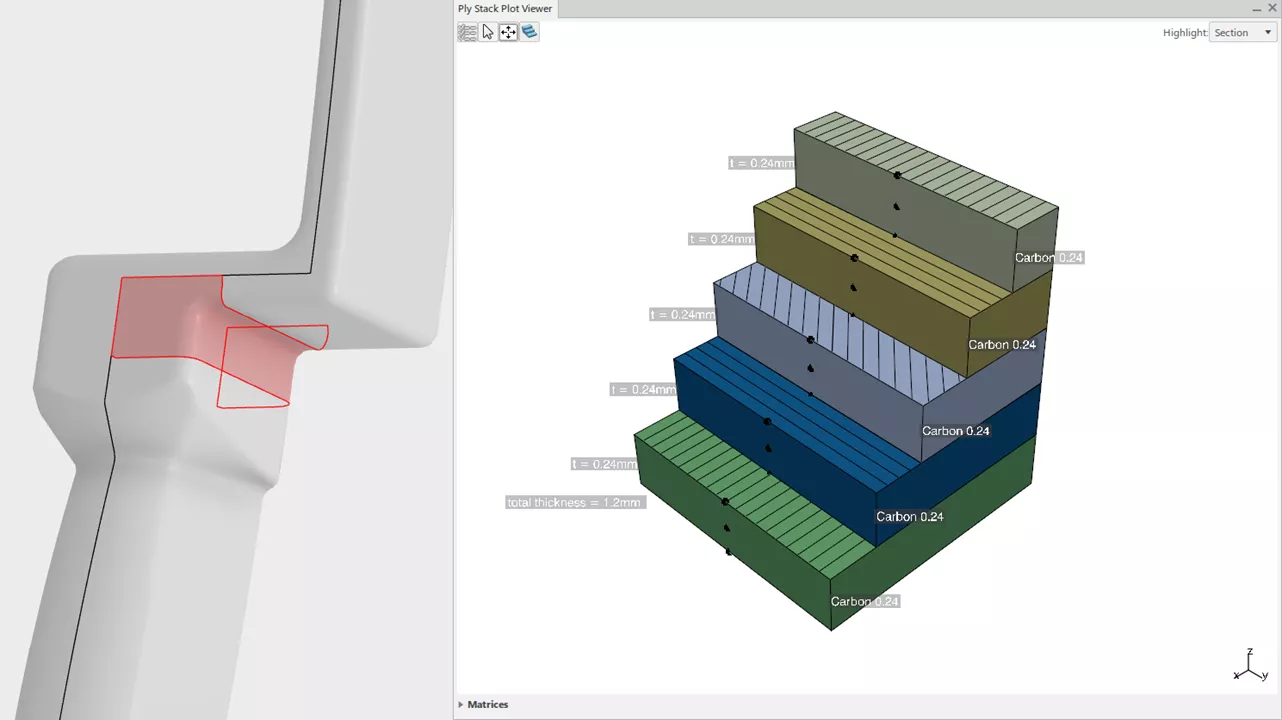

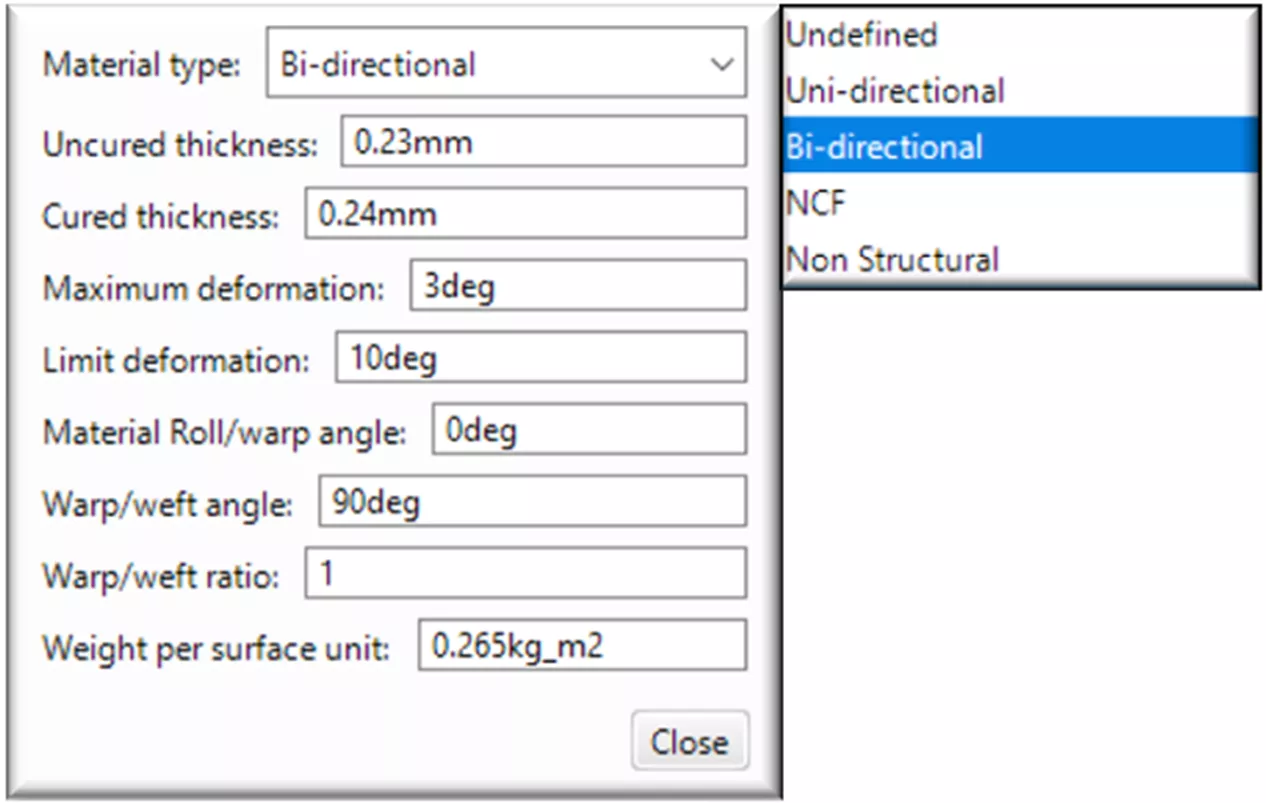

مصمم يستخدم كاتيا تصميم المركبات يمكن للتطبيق إكمال تصميم رمية الكرة باستخدام أي من المنهجيات التي ناقشها زميلي تيم في مقالته هنا. يمكن وصف المواد المشاركة في مجال التصميم المركب بأنها نسيج أحادي الاتجاه أو ثنائي الاتجاه أو غير مجعد أو غير هيكلي. تتضمن هذه المواد أيضًا نسب السمك المعالجة وغير المعالجة، وحدود التشوه، ومتغيرات أخرى. الأكثر أهمية للمحاكاة هي تعريفات الاتجاه، لأنها تؤثر على تعريف الصلابة متباين الخواص.

ومن هناك، يتم ربط المواد الفردية بمعلمات المحاكاة عن طريق “إعادة توجيه” رابط المادة، الذي يجمع بين تعريف مادة المجال المركب وخصائص مادة مجال المحاكاة.

ومن هناك، يمكن للمحلل الارتباط بالخصائص المركبة الصحيحة، كما تمت مناقشته سابقًا. فيما يلي مثال لتعريف المادة المركبة للمحاكاة. تعد إعادة توجيه رابط المادة ضرورية فقط للإعداد الأولي للنموذج. سيتم تحديث أي تغييرات على الشكل الهندسي أو الطبقات أو الطبقات أو الاتجاه وفقًا لذلك.

والخطوة التالية هي الجمع بين التعريف الهندسي للمركبات وخصائص المواد التي تم إنشاؤها أعلاه. ويتم ذلك من خلال تعريف القسم في إنشاء النموذج الهيكلي برنامج.

يتيح اختيار جسم يحتوي على معلومات تصميم مركبة للمستخدم تحديد مجموعة متنوعة من الطرق لتعيين معلومات التراكيب المركبة على الشبكة الهيكلية، أيهما أكثر ملاءمة لسير عمل التصميم المستخدم.

هذا واحد المربع هو الفرق الرئيسي بين 3Dالخبرة وغيرها من حلول التصميم والتحليل المركب. إن القدرة على التنبؤ بالثنيات والالتواءات والعيوب الأخرى الناجمة عن التصنيع المركب ومن ثم رسم خريطة لتلك العيوب في نموذج هيكلي لتحليل العناصر المحدودة يعد بمثابة تغيير في قواعد اللعبة لأي شخص يعمل مع الهياكل المركبة ذات الطبقات.

من هنا، لا يختلف إعداد نموذج FEA عما هو عليه مع أي مادة أخرى. الاستفادة من العباقس الرائع يسمح الحل للمستخدم بحل أي شيء بدءًا من تحليل التردد الثابت أو الرنين الأساسي وحتى دراسات التأثير الديناميكي الواضح أو دراسات اختبار السقوط.

ال 3Dمنصة الخبرة تبتكر وتقود حقًا عملية دمج عمليات تصميم النمذجة والمحاكاة ثلاثية الأبعاد، أو مودسيم لفترة قصيرة. هذه المقالة هي مجرد مثال واحد على هذا الابتكار، وهناك العديد من الأمثلة الأخرى.

انضم إلى منتدى المصممين

خبرتك ضرورية للمجتمع. انضم إلينا وساهم بمعرفتك

انضم إلى المنتدى الآنشارك وتعلّم وتقدّم مع أفضل المحترفين في هذا المجال