将离散元素法 (DEM) 和有限元分析 (FEA) 结合起来,提高卡车车身性能:在保持强度的同时最大限度地减轻重量。

挑战

处理散装物料或重型设备的行业面临着与结构性能、磨损和运行效率有关的重大挑战。 传统的设计方法通常依赖于实验测试和经验相关性,这些方法成本高、耗时长且范围有限。 这就是计算模拟,特别是将 离散元件法 (DEM) 和有限元分析 (有限元分析)成为一种强大的工具。一些行业面临的主要挑战包括

重负荷下的结构完整性

重负荷下的结构完整性

- 采矿.自卸车车床和挖掘机铲斗反复受到岩石撞击,导致疲劳和裂纹。

- 水泥.回转窑承受着熟料运动产生的机械应力。

磨损和材料退化

- 采矿.泥浆管道和泵因磨蚀性颗粒流而受到侵蚀。

- 钢.高炉料斗因铁矿石连续冲击而磨损。

载荷分布和应力集中

- 农业与食品.由于谷物流动不均匀,筒仓会产生应力集中。

- 工业过滤.处理粉末的旋风分离器会受到高速颗粒的结构应力。

优化重量和材料使用

- 重型机械.输送带框架必须重量轻,但能承受冲击负荷。

- 汽车.散装物料运输拖车需要对材料进行优化,以减轻重量,同时保持耐用性。

工程解决方案

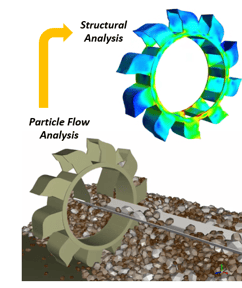

工程解决方案 离散元素法(DEM)与有限元分析(FEA)的耦合 为评估处理散装材料设备的结构性能提供了一个强大的解决方案。通过将颗粒相互作用与结构响应相结合,这种方法使工程师能够预测 磨损、应力分布和疲劳, 优化设计,提高耐用性和效率。

方法

为了准确评估卡车车身受到的冲击力,并确定由此产生的结构应力,工程师们采用了两种强大的数值方法,即 离散元素法 (DEM) 和有限元法 (FEM 或 FEA)。 每种方法在理解问题的不同方面都起着至关重要的作用。

DEM 用于模拟颗粒(如岩石碎片)在加载过程中的行为。它为了解岩石如何相互作用、其速度、撞击位置以及由此产生的作用力提供了重要依据。 对卡车车身的作用力。要获得逼真的结果,工程师必须定义关键的输入参数 例如 岩石粒度分布、形状、密度和机械性能.

DEM 用于模拟颗粒(如岩石碎片)在加载过程中的行为。它为了解岩石如何相互作用、其速度、撞击位置以及由此产生的作用力提供了重要依据。 对卡车车身的作用力。要获得逼真的结果,工程师必须定义关键的输入参数 例如 岩石粒度分布、形状、密度和机械性能.- 有限元分析 侧重于 结构对不同力的反应。 它允许工程师分析 应力分布、变形和潜在的失效区基结构部件的材料属性。基本输入包括材料属性、支撑和加载状态信息以及疲劳极限。

除了这些基本功能外,DEM-有限元分析方法还能在以下方面发挥重要作用先进的分析,如几何 优化、疲劳预测和冲击能量评估提供让工程师更深入地了解散装材料如何随着时间的推移影响结构部件。对于希望提高耐用性、降低维护成本和提高运营效率的行业来说,这种方法至关重要。

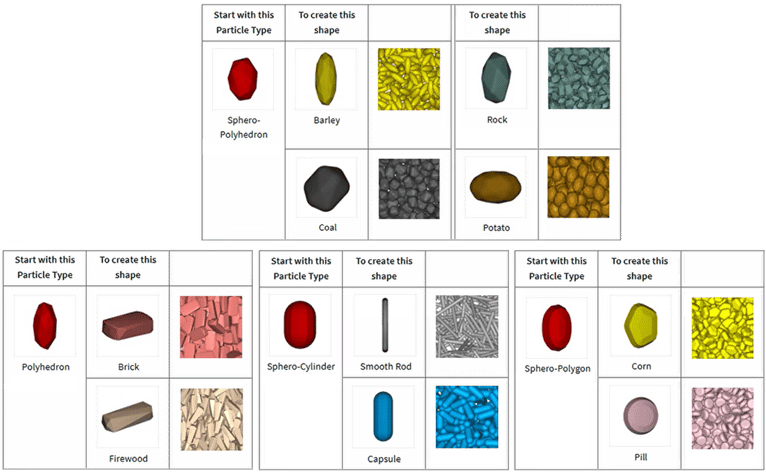

为了展示这种方法的威力,我们展示了一个 卡车自卸车身的结构分析和优化演示该演示应用 DEM-FEA 评估材料载荷、应力水平和设计改进。Ansys Rocky 是一种 DEM 工具,可以处理不同形状、大小(包括分布)、颗粒入口类型等的颗粒。下表列出了一些常规粒子类型(红色)以及通过改变一些内部参数可以实现的形状。

结果

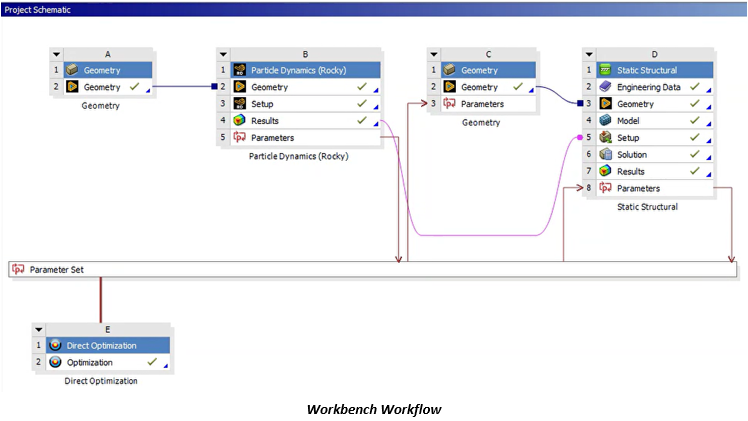

本演示分析了一辆 3.3m x 1.7m x 0.95m 的卡车倾卸车身。假设散装物料–具有粒度分布 (PSD) 的岩石–被释放出来填充车身。工作流程中涉及的模块描述如下:

- 模块 A:倾卸卡车表面的几何形状

- 模块 B:解决 DEM 仿真的洛基模块

- 模块 C:倾卸卡车表面和结构支撑的几何形状

- 模块 D:机械静态结构分析

- 模块 E: 直接优化

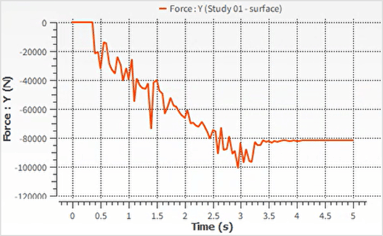

中的几何图形 模块 A 下图左侧为石块填满方框的动画。右侧的动画是从下方观察岩石撞击产生的垂直力(Y 轴)的瞬时大小和位置。岩石在 模块 B 该模块还提供时间图,用于识别变量随时间变化的行为。注意 t = 2.95 秒时产生的最大力为 -101,296 N。用户可以选择以下选项导出压力:所有瞬时、最后输出、时间范围、特定时间和时间之后。总的模拟时间为 140 秒(2 分 20 秒)。

中的几何图形 模块 C包括支架在内的模块 C 是 静态结构分析 在 模块 D.网格尺寸必须与 DEM 分析 以确保荷载传递的一致性。一旦结果在 洛基模块在此情况下,可以正确设置作为载荷导入的压力,并显示如下图所示。这种情况下的模拟时间相对较短。

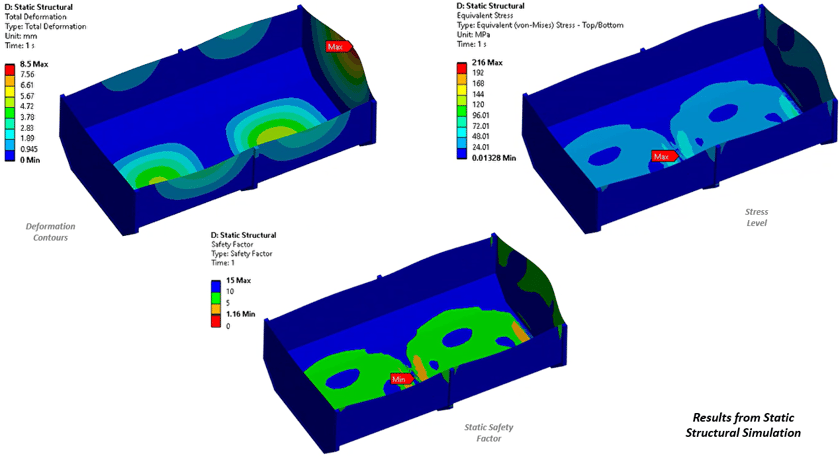

A 固定支持 也用于生成 的垂直反作用力 101,570 N然后将其与以下计算值进行比较 洛基在 2.95 秒时等于 101,296 N. 对于这一初步设计,有 三个支架和 外壳厚度为 10 毫米.根据结果,这一设计需要改进,因为 应力水平接近屈服强度极限(250 兆帕),安全系数为 1.16。

优化

在重新设计时,考虑了以下参数:

- 输入. [1] 板厚(1-20 毫米之间)、 [2] 支撑数量(3-6 个之间)。

- 输出. [1] 板块质量、 [2] 最大变形、 [3] 最大等效应力、 [4] 最小静态安全系数。

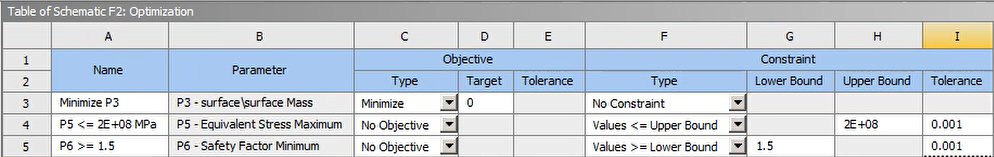

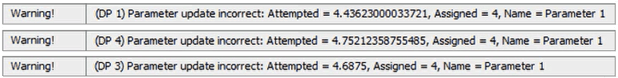

的 直接优化工具 模块 D 用于改进倾卸体的几何形状和强度。该模块基于自适应单目标法,以最小化板质量(目标:0),同时对最大等效应力(200 MPa)和最小安全系数(1.5)施加约束。使用默认设置,可自动生成并求解 33 个附加设计点,无需重新打开 Ansys Rocky 或 Mechanical。支座数量四舍五入为整数。每个设计点的模拟时间仍与 Ansys Rocky 和 Mechanical 中的初始设计时间相似。

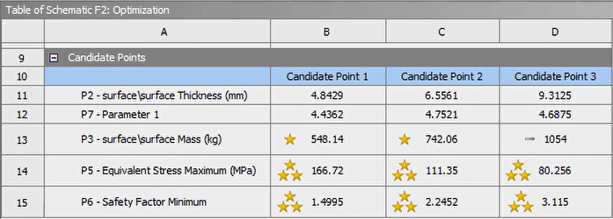

因此,直接优化模块可以确定 三个候选点 符合上一步定义的所有条件。它们如下图所示。请注意,质量用星号标出,表明它离零(目标值)还很 “远”,但数值仍然可以接受。请注意,”参数 1 “指的是支撑件的数量,因此会四舍五入为整数。有了这些信息,工程师或设计师就可以就如何进行设计做出明智的决定。

DEM

DEM