长期以来,复合材料分析功能一直由强大的求解器实现,例如 Abaqus最重要的复合材料设计工具是 CATIA V5 或 3dexperience catia).这两种解决方案都是行业的领导者,而 3DEXPERIENCE 平台可将这些功能合并为一个单一的解决方案,用于建模和仿真 (MODSIM)的统一工作流程,满足您的所有复合材料需求。本文重点介绍在 3D体验平台 是 CATIA 复合材料设计博客的附加组件 此处.

为什么要模拟复合材料?

在几乎所有对高强度和轻量化设计要求极高的行业中,复合材料都是最受欢迎的材料之一,这些行业包括航空航天、汽车、消费品甚至医疗领域。要在这些快速发展的领域进行创新,仅仅使用复合材料是不够的。必须对复合材料结构的性能进行验证和测试;这就是模拟的作用所在。

开发复合材料结构的工具或原型成本高昂,因此通过破坏性测试进行验证的吸引力大打折扣。在许多情况下,在设计阶段的早期对结构进行仿真更容易减少对物理测试的需求。

为什么复合材料模拟很难?

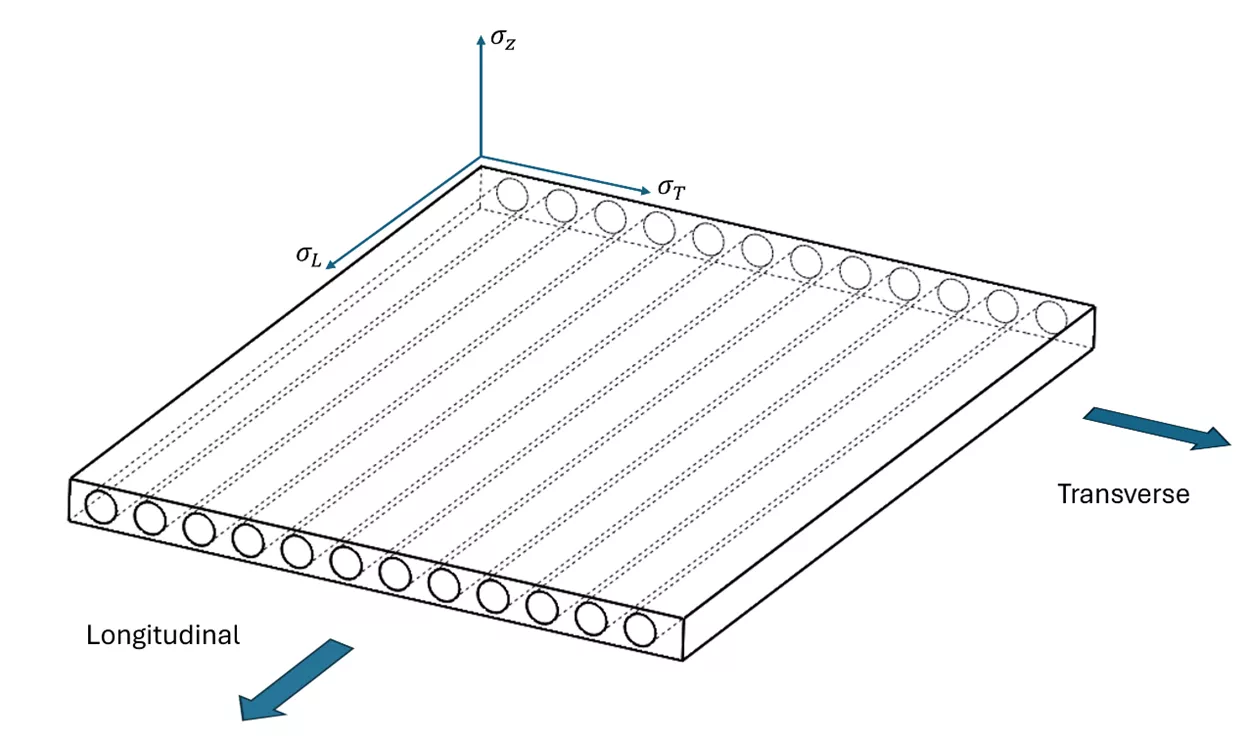

传统的铺层或单向带复合材料结构具有正交或各向异性的性质。简单地说,这意味着材料在不同方向上的刚度是不同的,在拉伸和压缩时也可能不同。

这证明了模拟的独特难度。大多数材料数据 有限元分析 (FEA) 有限元分析是通过单轴拉伸试验得出的,在单轴拉伸试验中,材料被拉伸,同时测量载荷和材料的变形量。由此产生的应力-应变曲线可用于模拟。

就复合材料而言,每种设计都有自己的层叠结构,这意味着每种设计可能需要至少三次单独的物理测试来表征材料。传统上,这使得许多小型公司无法对复合材料结构进行材料表征。

本博客将展示如何 3DEXPERIENCE 将复合材料设计和分析功能强大地集成在一个平台上,从而改变了这一格局。

像 Abaqus 这样功能强大的有限元分析工具在进行精确的复合材料分析方面有着悠久的历史。这得益于几项关键技术。

首先,让我们讨论建模中最困难的部分 任何 复合材料结构 – 正确模拟材料行为。

宏观材料建模

Abaqus 和 3D体验 模拟 可以在宏观尺度上实现完全各向异性的材料行为。这意味着复合材料被建模为一种均质材料,其刚度属性会根据加载方向发生变化。这些工具允许用户根据自己的需要,在仿真工具内以各种方式定义复合层叠材料属性。这四种各向异性弹性分别是

- 各向同性材料属性可通过输入弹性模量、剪切模量和所有三个正交方向的毒物比来实现。

- 层状材料属性可作为平面应力公式输入,只需使用弹性的平面内和横向属性、单一毒物比和所有三个方向的剪切模量(最常用于层状壳体)。

- 完全正交材料必须明确定义正交材料矩阵中的所有非零项。

- 完全各向异性材料必须明确定义各向异性材料矩阵中的所有非零项。 材料矩阵。

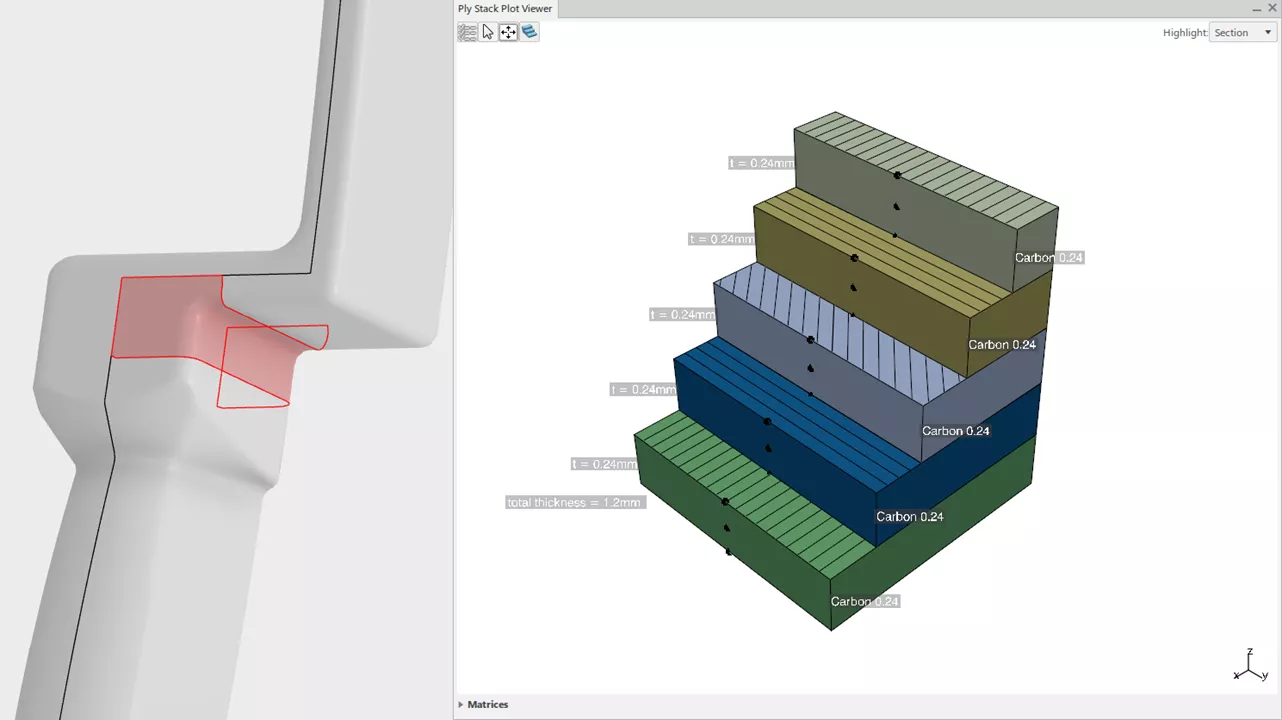

3D体验 使我们能够将复合设计数据从 CATIA 可直接链接到垂布、纤维取向和铺层信息,从而为您计算复杂的结构矩阵(稍后详述)。

微机械材料建模

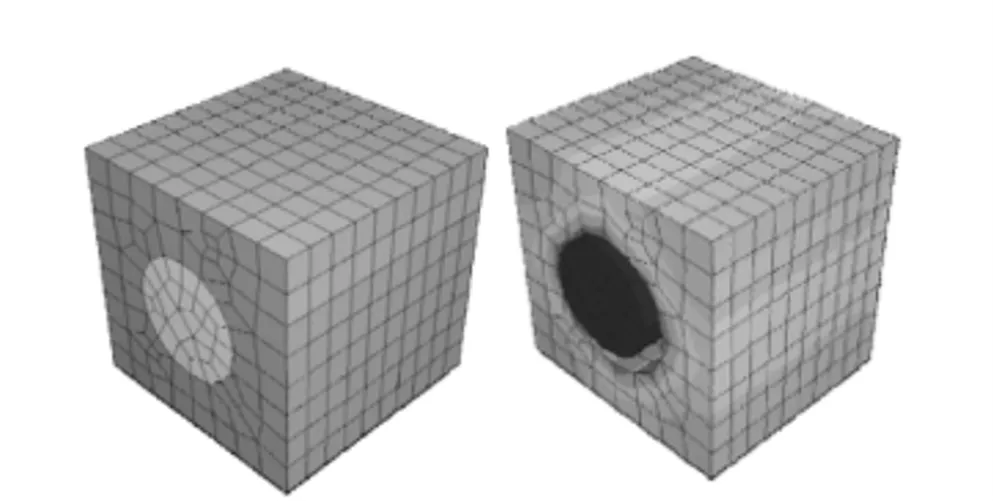

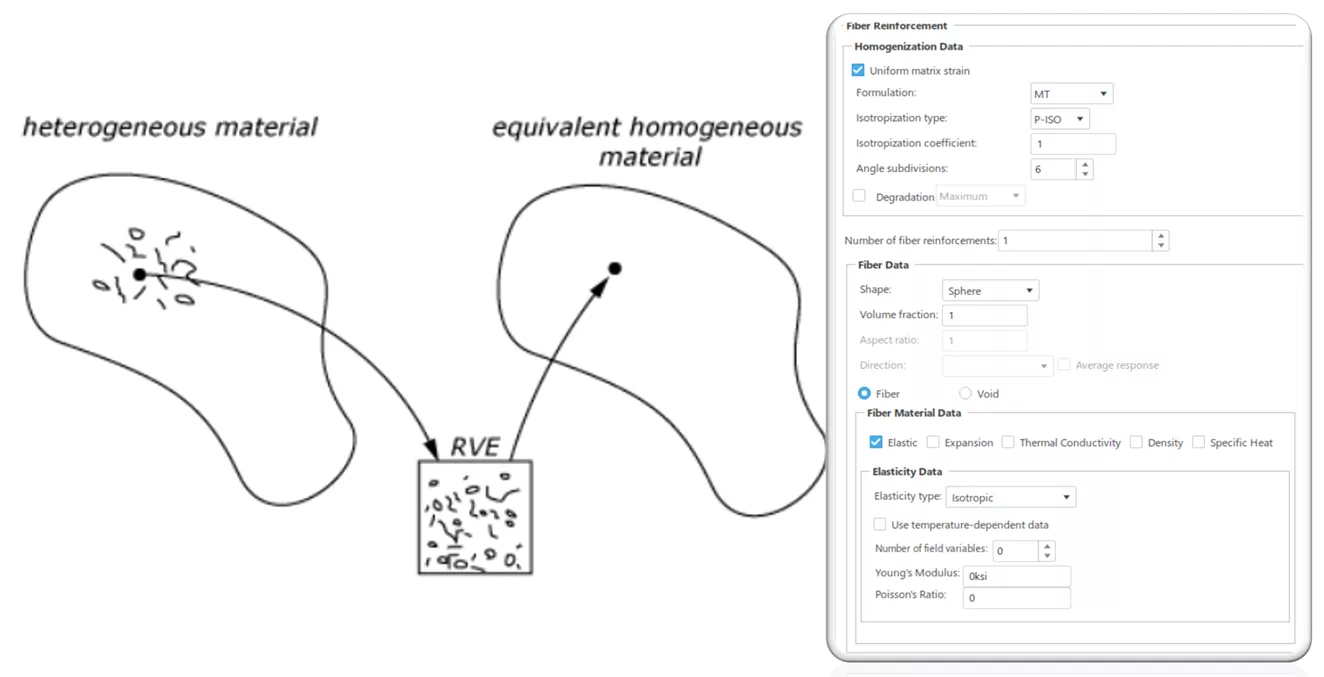

这种方法将纤维和基体增强材料分别作为可变形体建模。虽然这种方法可能会产生最稳健的结果,但对复合材料结构的每根纤维单独建模,并模拟这些纤维与复合材料基体之间的接触相互作用,很快就会因计算量过大而变得不可行。

纤维基质分层的单元格。图片由 Dassault Systèmes™ 提供

在 3D体验模拟, 用户可以指定纤维增强参数,将这些参数组合在一起,创建复合材料的代表体积元素 (RVE),并通过推断该小体积元素来确定较大复合材料结构的材料特性。这样,用户只需输入几个简单的参数,就能快速轻松地定义复杂的复合材料特性。

损伤模型

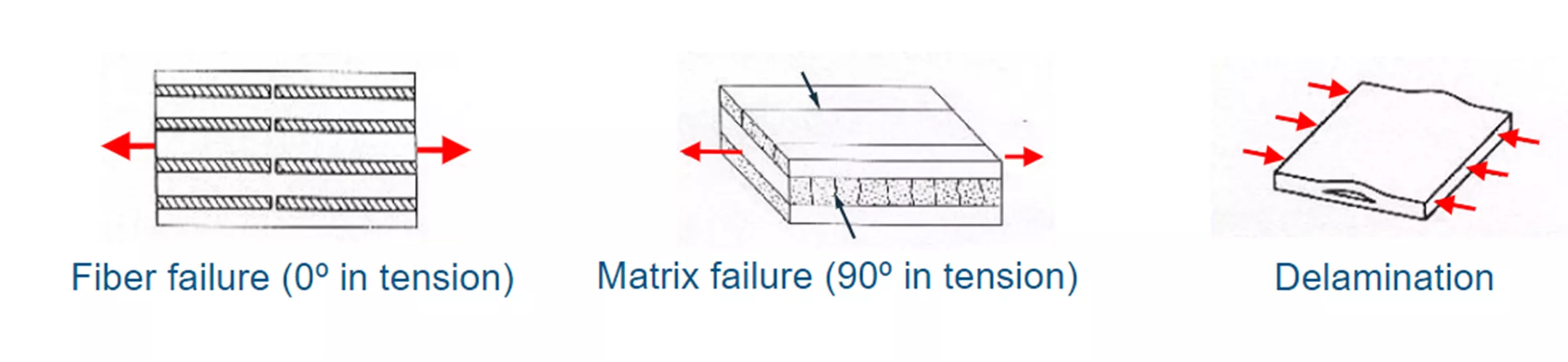

复合材料失效通常有两种失效模式。要么是单个层(层)因过度拉伸、压缩或剪切而失效,要么是层与层之间出现分层。

图片由 Dassault Systèmes™ 提供

3D经验模拟能够模拟任何给定层板的破坏时刻。可以通过以下几种方式之一来定义该破坏起始参数:

- 最大应力理论 基于应力的简单失效标准,测量每个方向的应力分量,并将其与定义的应力极限进行比较。该理论不提供不同方向应力分量之间的相互作用,因此精度有限。

- 最大应变理论 一种简单的基于应变的失效标准,根据定义的极限测量方向应变成分。

- 蔡-希尔理论 该模型是对罗德尼-希尔开发的希尔屈服准则模型的扩展。蔡-希尔失效准则是一个用于预测复合材料薄片失效的简单模型。

- 蔡武理论 这一失效模型是后来引入的,以平滑蔡-希尔标准的形式。与实验数据相比,该模型能提供比 Tsai-Hill 更准确的结果,但通常差别不大。

混合建模

由于失效并不总是发生在复合材料的极端(内/外)层中,这两种基本失效模式变得更加复杂。因此,需要对所有层进行离散建模。为了考虑这一点 3D经验模拟对复合材料结构采用混合建模方法。每个单层结构都采用上述各向异性方法之一进行表征,然后根据结构设计进行堆叠。这样就可以根据复合材料的设计过程,实现非常稳健的刚度表示。

非均匀厚度壳体

相对于主要尺寸而言,大多数复合材料结构都非常薄,这意味着使用壳元素可以提高求解效率。然而,很多复合材料结构可能会在高应力区域增加铺层,以降低失效的可能性。许多仿真工具都假定壳元素在整个主体上具有单一、均匀的厚度,但 Abaqs 和 3D体验 模拟。 外壳厚度可以映射到用户创建的空间数据,甚至可以链接到 CATIA 3D CAD 几何图形本身。

设计链接

达索系统 是复合材料设计工具和有限元分析工具的行业领导者。多年来,这些工具各自为政。该公司 3DEXPERIENCE 平台将复合材料设计人员和分析人员联系在一起,彻底改变了整个行业。设计人员可以使用世界一流的 CATIA 复合材料设计功能,并将分层复合材料定义直接路由到由 Abaqus 求解器。

工作原理

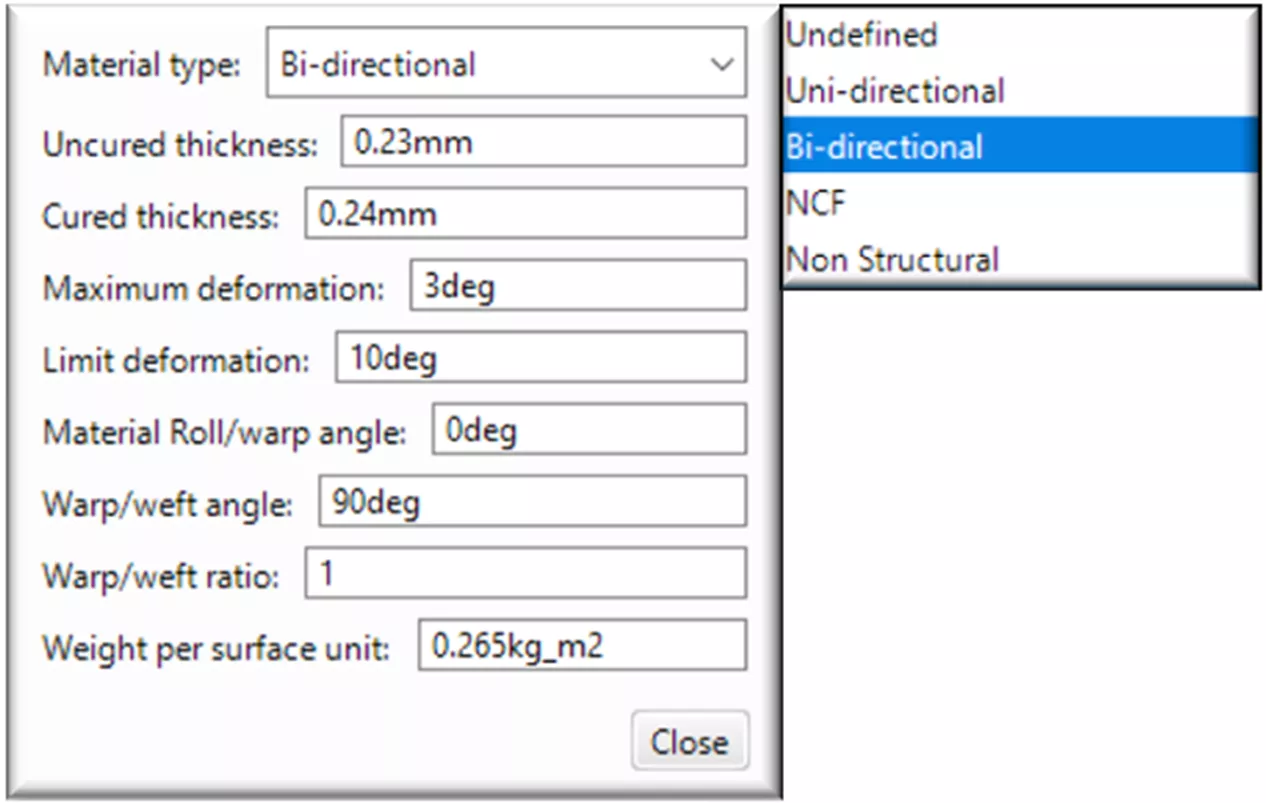

设计师使用 CATIA 复合材料设计 应用程序可以使用我的同事 Tim 在他的文章中讨论的任何方法来完成层叠设计。 此处.复合材料设计领域所涉及的材料可分为单向、双向、非卷曲织物或非结构性材料。这些材料还包括固化和未固化厚度比、变形极限和其他变量。对于模拟来说,最关键的是方向性定义,因为这些定义会影响各向异性刚度定义。

在此基础上,通过 “重新路由 “材料链接将单个材料与仿真参数连接起来,该链接将复合材料域的材料定义与仿真域的材料属性结合在一起。

如前所述,分析师可以从这里链接到正确的复合材料属性。下面是一个用于仿真的复合材料定义示例。只有在模型初始设置时才需要对材料链接进行重新路由。对几何形状、层数、层或方向的任何更改都会相应更新。

下一步是将复合材料的几何定义与上述创建的材料属性相结合。这可以通过 创建结构模型 应用程序。

选择带有复合材料设计信息的主体,用户可以选择多种方式将复合材料铺层信息映射到结构网格上,以最适合所使用的设计工作流程。

这 一 箱体是区分 3D经验以及其他复合材料设计和分析解决方案。能够预测复合材料制造过程中产生的悬垂、翘曲和其他缺陷,然后将这些缺陷映射到结构模型中进行有限元分析,这对于任何从事分层复合材料结构工作的人来说都是一项改变游戏规则的能力。

从这里开始,有限元分析模型的设置与其他材料的设置并无不同。利用神奇的 Abaqus 求解器允许用户求解从基本的静态或共振频率分析到明确的动态冲击或跌落试验研究的任何问题。

的 3D体验平台 在整合三维建模和仿真设计流程方面真正实现创新和领先,或 MODSIM 的简称。这篇文章只是这种创新的一个例子,还有更多。