@ndreaR

Guest

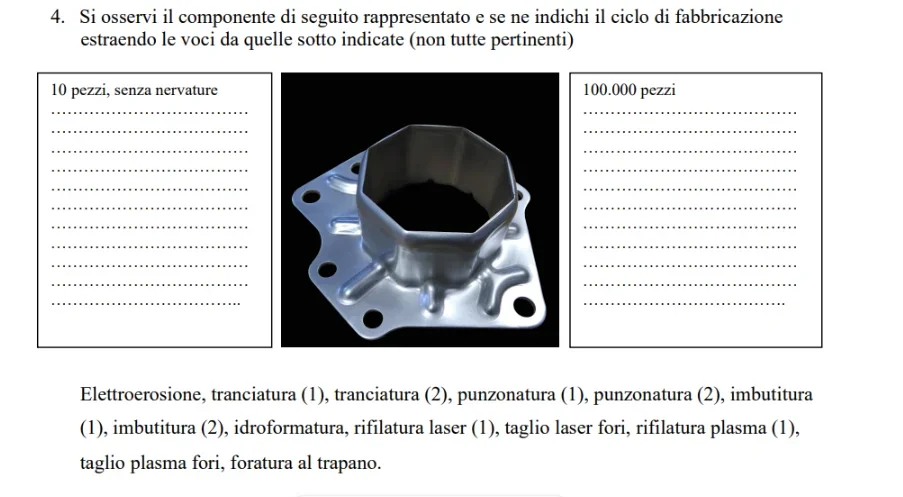

Guten Morgen, ich wollte Sie um diese Übung bitten (siehe Anhang).

Ich überlasse Ihnen einige meiner ersten Überlegungen:

- die Elektroerosion ist ein Prozess zu langsam ist in der Tat für eine Produktion von 100'000 Stück möglich, aber ich würde es auch für die Charge von 10 Stück ausschließen.

- beide Stanzen/Zeichnen, die Matrizen erfordert, also würde ich sie nur mit sehr großen Chargen verbinden, aber in diesem Fall denke ich, dass es immer noch eine obligatorische Wahl für die 10 Stück.

- Hydroforming Ich habe mehrere Zweifel, es braucht auch eine Form, aber ich lese, dass es auch auf kleine Chargen angewendet werden kann

Ich sagte, ich dachte, dass für die Menge von 100'000 Stück mit Rippen Sie können:

1) ausgehend von einem Walzblech geeigneter Dicke

2) Blech Rechteck Schneiden

3) Wasserbildung der Schmelze und Rippen (Ich glaube, es ist der einzige Weg, um Rippen zu bekommen)

4) Stanzlöcher und Schmelze

5) Außenumfang Frisur

und hier Ich habe eine Frage: Wie unangenehm ist es, die Häcksel- und Stanzarbeiten nach einem Trichter zu machen? ist es in Unternehmen getan?

für den Stapel von 10 Stück ohne Rippen:

1) ausgehend von einem Walzblech geeigneter Dicke

2) Laserschneiden von Blech Rechteck

3) Gießtrichter (in diesem Fall würde ich vorschlagen, die Kosten besser abzufedern eine Gummitrichtermatrix)

4) Laserschneiden Löcher und Schmelze

5) Laserbesatzung außerhalb des Umfangs

n.b. verwenden wir die Begriffe Frisur und Stanzen nach dem fertigen Produkt, das wir erhalten möchten. Zum Beispiel, wenn wir ein Blatt durchbohren wollen, nennen wir Stanzen, Lügen, wenn wir eine Scheibe von einem Blatt bekommen wollen, sagen wir Frisur. Ich weiß nicht, ob diese Unterscheidung auch am Arbeitsplatz verwendet wird.

sagte qusto lassen Sie mich über meine Lösung wissen und wenn Sie Ratschläge oder Arbeitserfahrungen teilen müssen, sind Sie sehr willkommen.

Danke!

Ich überlasse Ihnen einige meiner ersten Überlegungen:

- die Elektroerosion ist ein Prozess zu langsam ist in der Tat für eine Produktion von 100'000 Stück möglich, aber ich würde es auch für die Charge von 10 Stück ausschließen.

- beide Stanzen/Zeichnen, die Matrizen erfordert, also würde ich sie nur mit sehr großen Chargen verbinden, aber in diesem Fall denke ich, dass es immer noch eine obligatorische Wahl für die 10 Stück.

- Hydroforming Ich habe mehrere Zweifel, es braucht auch eine Form, aber ich lese, dass es auch auf kleine Chargen angewendet werden kann

Ich sagte, ich dachte, dass für die Menge von 100'000 Stück mit Rippen Sie können:

1) ausgehend von einem Walzblech geeigneter Dicke

2) Blech Rechteck Schneiden

3) Wasserbildung der Schmelze und Rippen (Ich glaube, es ist der einzige Weg, um Rippen zu bekommen)

4) Stanzlöcher und Schmelze

5) Außenumfang Frisur

und hier Ich habe eine Frage: Wie unangenehm ist es, die Häcksel- und Stanzarbeiten nach einem Trichter zu machen? ist es in Unternehmen getan?

für den Stapel von 10 Stück ohne Rippen:

1) ausgehend von einem Walzblech geeigneter Dicke

2) Laserschneiden von Blech Rechteck

3) Gießtrichter (in diesem Fall würde ich vorschlagen, die Kosten besser abzufedern eine Gummitrichtermatrix)

4) Laserschneiden Löcher und Schmelze

5) Laserbesatzung außerhalb des Umfangs

n.b. verwenden wir die Begriffe Frisur und Stanzen nach dem fertigen Produkt, das wir erhalten möchten. Zum Beispiel, wenn wir ein Blatt durchbohren wollen, nennen wir Stanzen, Lügen, wenn wir eine Scheibe von einem Blatt bekommen wollen, sagen wir Frisur. Ich weiß nicht, ob diese Unterscheidung auch am Arbeitsplatz verwendet wird.

sagte qusto lassen Sie mich über meine Lösung wissen und wenn Sie Ratschläge oder Arbeitserfahrungen teilen müssen, sind Sie sehr willkommen.

Danke!