nein, du hast es erklärt. und oldwarpwer verstanden sehr gut und gab ihnen die richtige lösung.

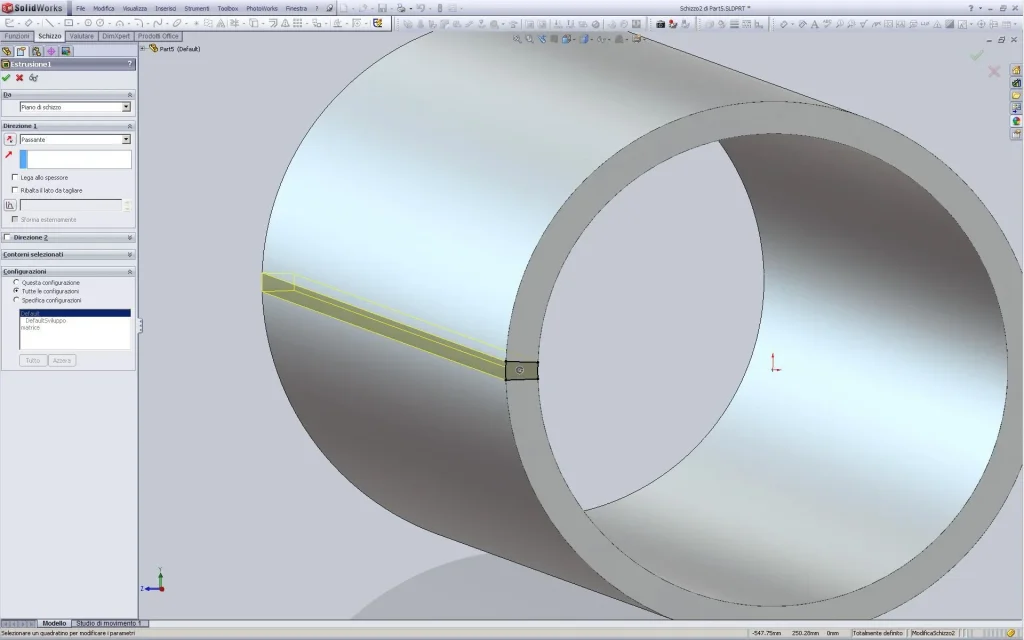

wenn sie die 3d der "geschlossenen" röhre haben, müssen sie einen längsschnitt auf dem generator erstellen (aber sie haben noch nicht solidworks verwendet?). mit extrudierter schnitt teile als ebene von einer der beiden "kopf"-flächen, skizzieren eine geschlossene form (ich mache eine art isoscele trapeze mit den radial gekippten seiten und die bogenstämme des kreises auf dem äußeren und inneren zirkonf des rohres. als begriffsbedingung aus Blinddarm und die länge des rohres (oder bequemer Reisepassoder bis zum nächsten) senden und schneiden erfolgt.

nun musst du das rohr in ein blech schneiden;

von blatt > falten in der ersten platte in hoher auswahl eine der beiden längskanten (spigolen), die aus dem ersten schnitt, senden und sie haben ihr blatt "rolled" (überprüfen sie den fälschungsmanager, wie es geändert hat und was hinzugefügt wurde).

immer einsatz > bogen > erweiterung berühren sie einen der ränder des schnittes, die zylindrische fläche, senden sie und sie haben ihr rohr "in der ebene verlassen".

es ist sehr einfach und swx erlaubt ihnen, dies und andere mit den platten zu tun.

versuchen sie, und wenn sie probleme mit der datei mail die datei haben.

aber sind diese bearbeitung / schnitte / löcher vor laserverschiebung auf flachblech gemacht?

ja, die löcher und rechteckigen fenster mache ich sie vor der verschiebung schneiden, die längswunden mache ich sie nur graviert und dann mit handplasma schneiden, auf diesem schweißen der rippen, die das set versteifen, zahlreiche röhren, verschiedene zugangsfenster und die 3d des rohres haben sie bereits diese jobs oder müssen sie alles tun?

sie haben das set mit erfinder realisiert und sie haben mir auch alle technischen tabellen der details zur verfügung gestellt, nur dass der günstigste weg, um zwei teile dieser baugruppe zu realisieren (die unter anderem mehrere quintale wiegt) ist, um eine platte bereits bearbeitet, so bat ich die designer, mir die entwicklung des blattes zu senden, offensichtlich... sie hatten nicht viel wunsch und schickten mir das design in 3d der details, die ich ihn fragte, da ich nicht darauf bestehen möchte, ich sehe, ob mit ihrer hilfe ich für das nächste mal arrangieren und lernen kann..weil sie die größe, die sie benötigen, der verschiedenen schnitte berücksichtigen müssen: wenn sie das blatt flach schneiden, werden die schnitte "normal" sein und wenn sie ihre "fenster" fallen wird konisch (größer auf der außenseite und schmaler innen). sie müssen den bearbeitungstyp entsprechend der funktionalität des stücks organisieren.

vielleicht stellen sie mindestens ein bild des fertigen stücks, wie sie brauchen.

sind vom kunden patentierte details, und ich kann sie leider nicht posten, für was die fenster betrifft, dass wenn die folie fällt, es kein problem ist, an jeder öffnung entspricht einem bestimmten schweißen, in der tat... es ist alles vorteil des eindringens der lötung

solidworks ich nutze es von zeit zu zeit für "virtuelle" prototypen, die ich versuche, in produktion zu setzen, sobald ich mir leisten kann, um zu riskieren, einige zehntausende von euro zu werfen, sind jedoch relativ einfache dinge zu zeichnen, zumindest in solidworks, ich habe nie etwas über das blatt mit falten gezogen, wenn nicht einige geschweißte platte