Únase al foro de diseñadores!

Su experiencia es vital para la comunidad. Únase a nosotros y aporte sus conocimientos.

Únase ahora al ForoComparta, aprenda y crezca con los mejores profesionales del sector.

SOLIDWORKS Costing (disponible en SOLIDWORKS Premium) es una potente herramienta que puede estimar los costes de producción de los componentes fabricados utilizando parámetros como los costes de la materia prima, el tiempo de preparación, los tiempos de operación, la recuperación de chatarra, etc.

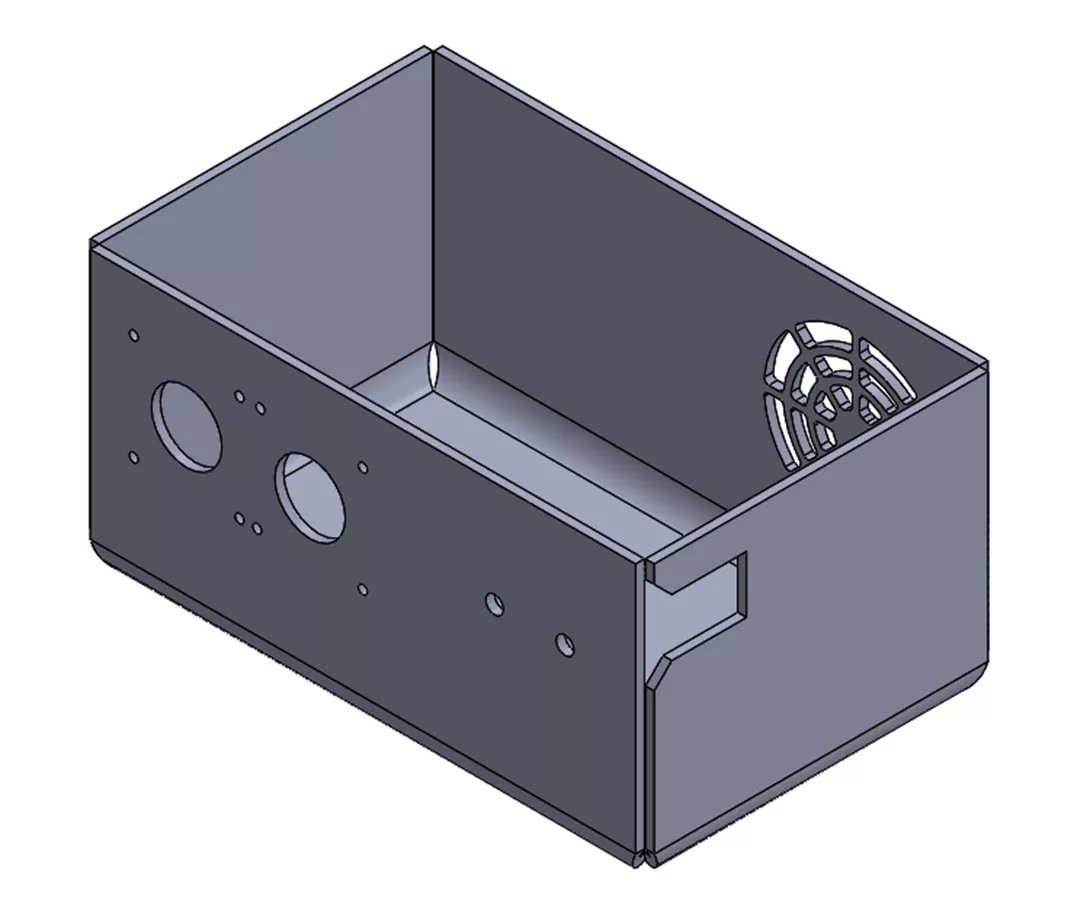

Pero, ¿qué ocurre si su empresa tiene plazos de entrega largos para los pedidos de material y necesita una estimación rápida del material al principio del ciclo de diseño, antes de finalizar el diseño? Veamos un ejemplo en el que estimamos las necesidades de material para una tirada de 100 armarios de chapa.

Proceso de estimación

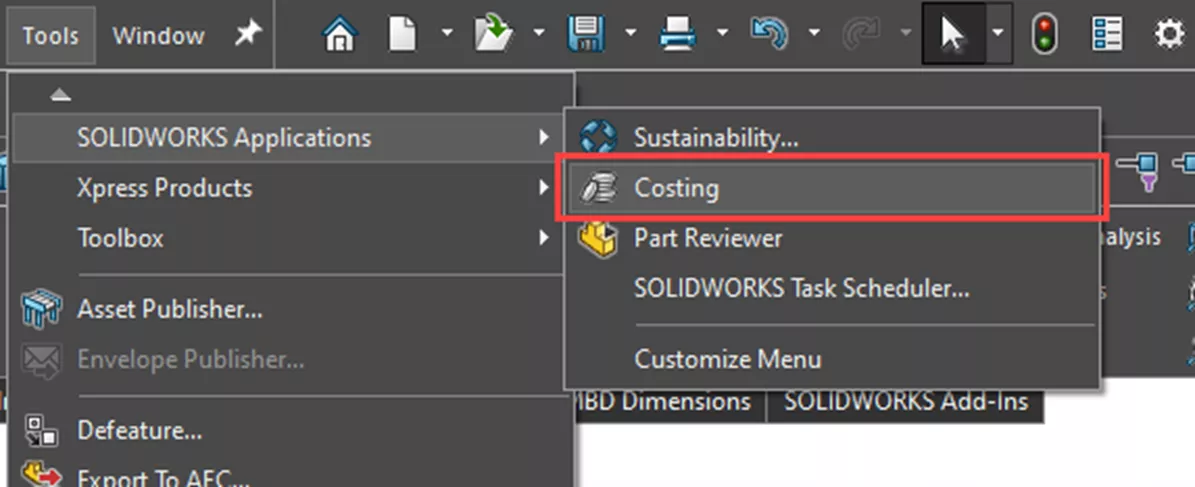

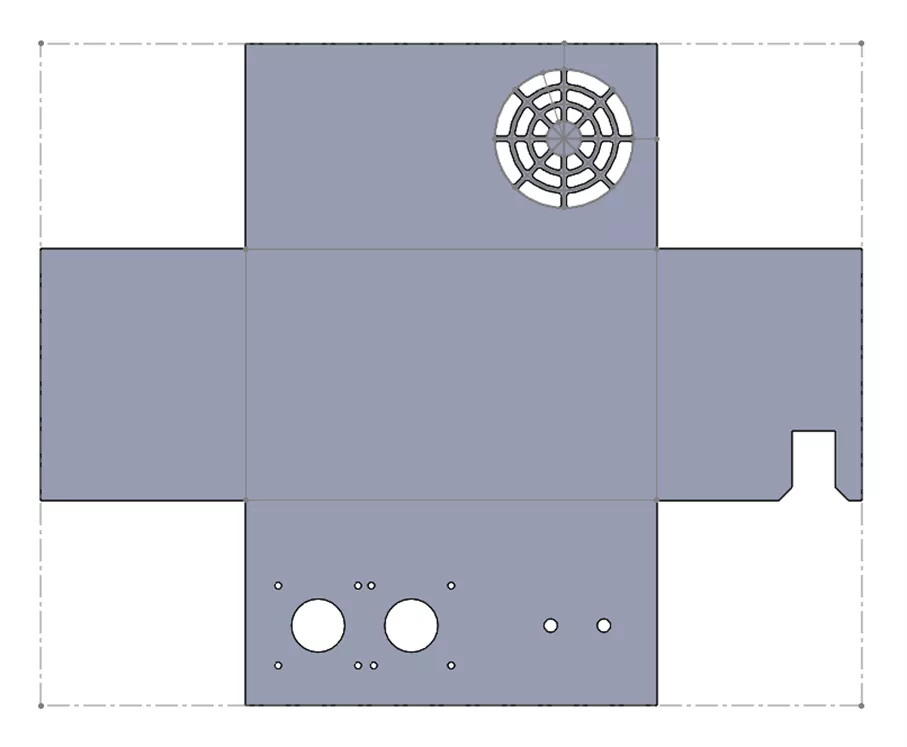

Comenzando con el componente de chapa metálica de la imagen anterior, podemos acceder a la herramienta de cálculo de costes de SOLIDWORKS a través de la opción Evaluar o navegando hasta Herramientas > Aplicaciones SOLIDWORKS > Cálculo de costes.

Una vez abierto, Cálculo de costes aparecerá en la parte derecha de la interfaz como una pestaña en el panel de tareas.

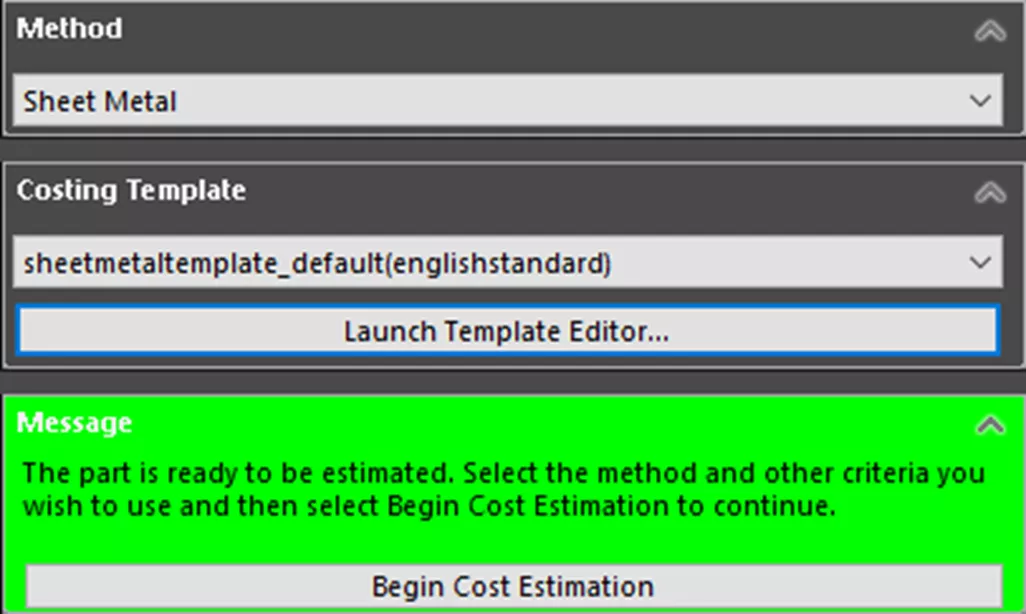

Como ya se ha mencionado, el cálculo de costes puede calcular el coste asociado a diversos procesos de fabricación, como piezas de chapa, piezas mecanizadas, piezas multicuerpo, ensamblajes, piezas de plástico moldeado, piezas de fundición, soldaduras multicuerpo y piezas impresas en 3D.

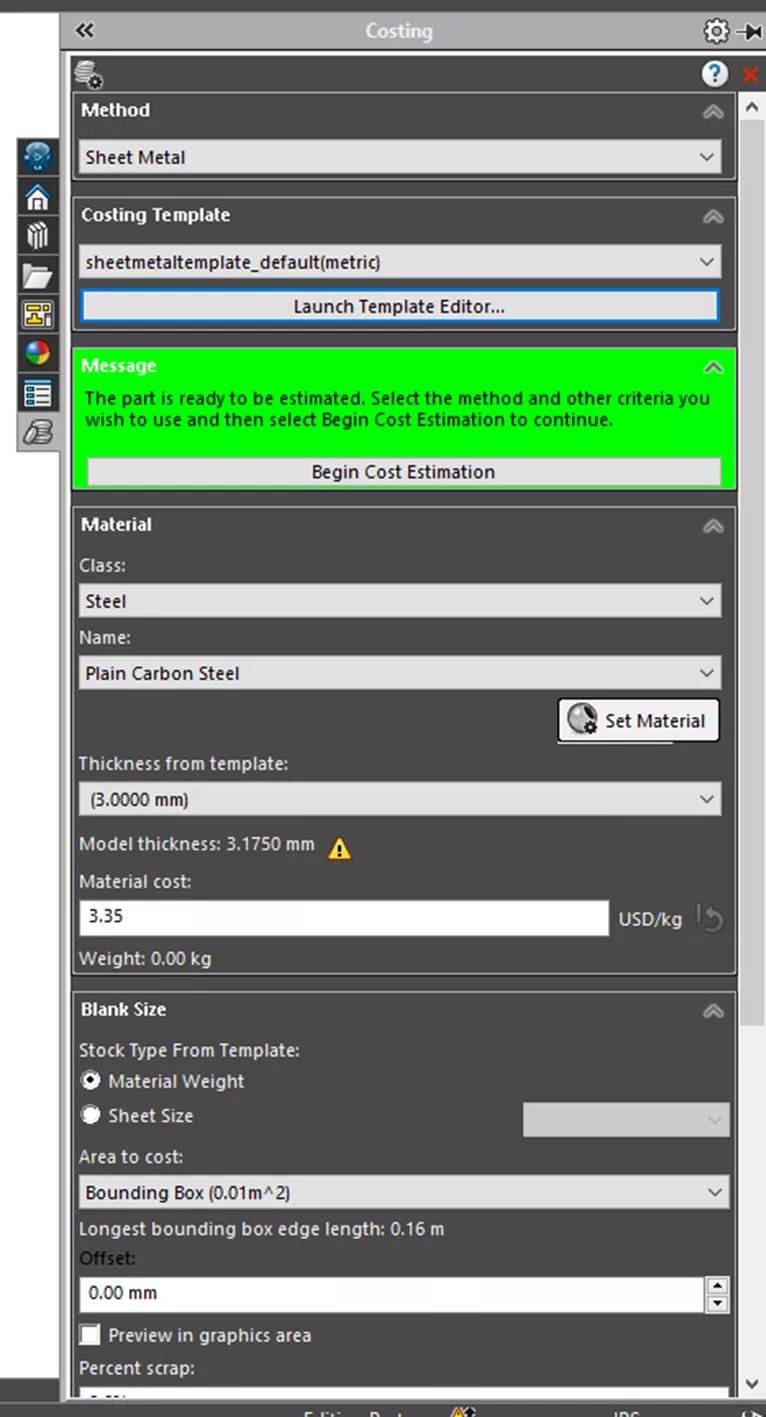

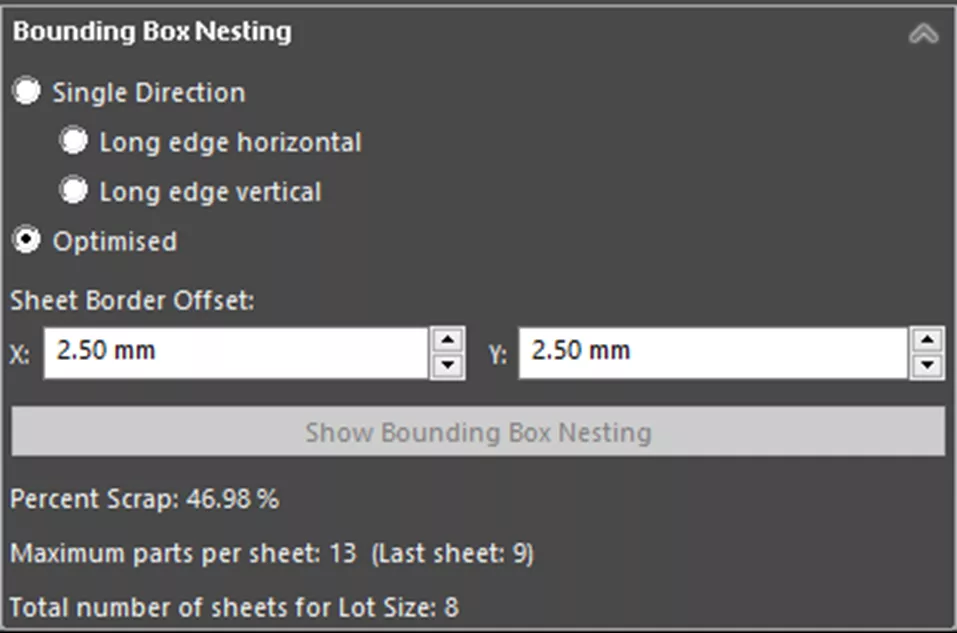

Para este ejemplo, utilizaremos el «Método» para piezas de chapa (como se muestra en la parte superior de la imagen de la derecha).

También son visibles en este cuadro de diálogo las opciones de clase de material (Acero), nombre del material (Carbono liso), espesor (3,35 mm) y coste del material (3,35 USD/kg).

Todos estos valores pueden editarse para ajustarse a las especificaciones de una organización y actualizarse paramétricamente en el futuro a medida que cambien las tarifas del mercado o las cantidades requeridas.

Las plantillas de cálculo de costes también pueden editarse para ajustarse a los tiempos y costes de los procesos internos, pero para este ejemplo, sólo buscaremos una estimación rápida del material.

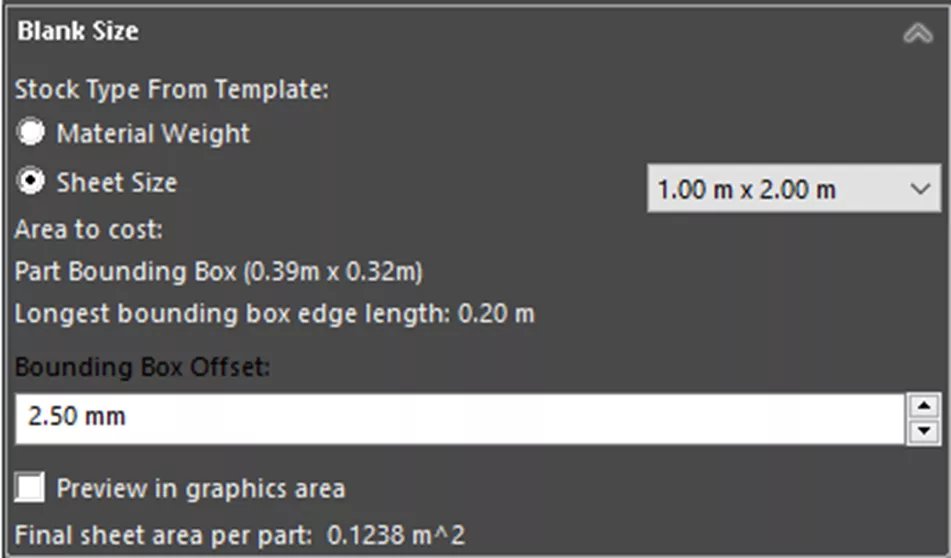

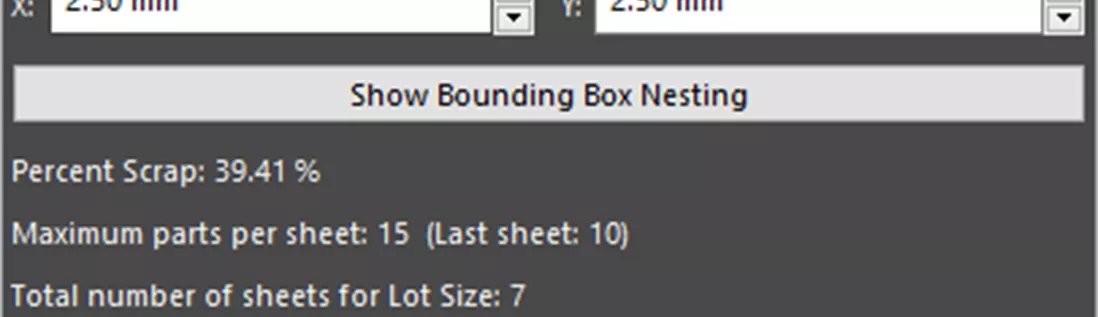

El siguiente paso es especificar el tamaño de nuestra chapa de stock (en este caso, 1,00 m x 2,00 m). También tenemos que establecer cualquier desplazamiento necesario del cuadro delimitador de la pieza en función de los métodos de fabricación. En este caso, hemos introducido un desplazamiento de 2,50 mm.

Este valor es un desplazamiento desde el componente de chapa aplanada (como en la imagen anterior).

A continuación, tenemos opciones sobre cómo se anidará la pieza en la chapa, incluyendo forzar que los bordes largos sean verticales u horizontales o dejar que SOLIDWORKS Costing optimice la orientación para maximizar la utilización del material.

A continuación, estableceremos el desplazamiento del borde de la chapa utilizando 2,50 mm para las direcciones x e y.

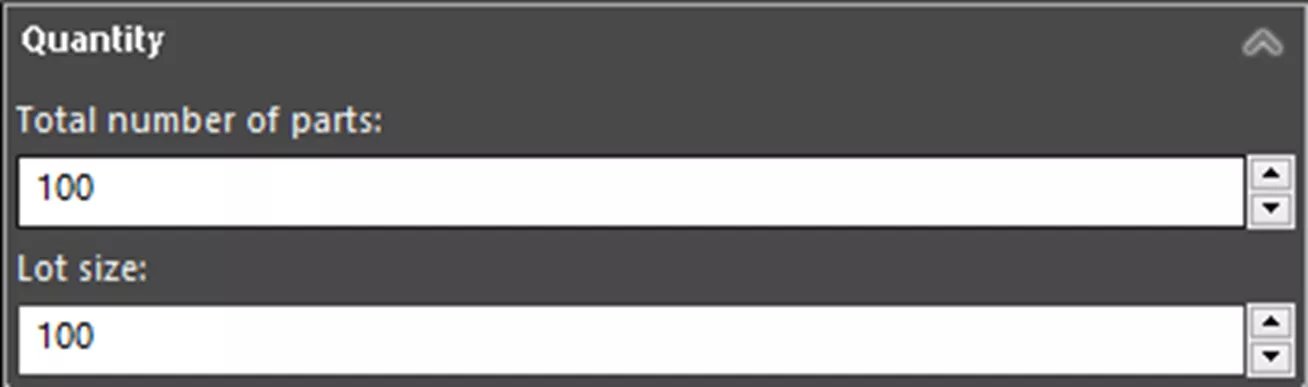

Por último, estableceremos el recuento total de piezas y el tamaño de lote como 100 para esta tirada de producción.

Una vez introducido todo, haga clic en el botón situado hacia la parte superior del cuadro de diálogo Cálculo de costes para Comenzar el cálculo de costes.

Una vez completado, podemos revisar los resultados en el Anidamiento de cajas delimitadoras sección.

Necesitaremos 7 hojas de material y produciremos 15 piezas por hoja, excepto la última hoja con sólo 10 piezas. La estimación de desechos es del 39,41%.

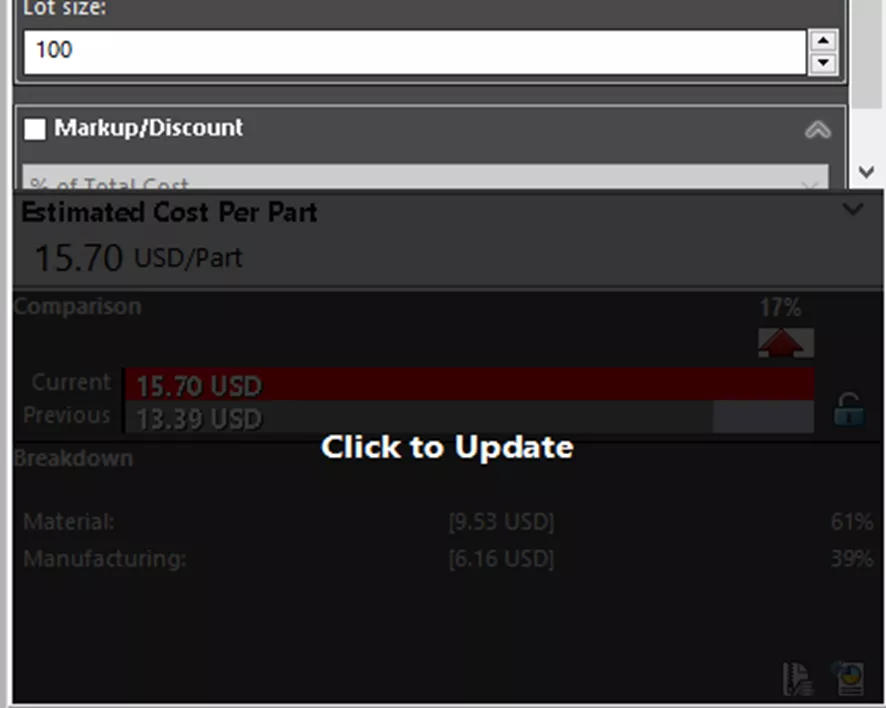

Si realizamos algún cambio en nuestro componente, el tamaño de la chapa, la cantidad o las compensaciones, podemos actualizar rápidamente nuestra estimación. En este caso, he aumentado la anchura de la pieza y he incrementado las compensaciones de la pieza y de la chapa en 2 mm. Una vez completados los cambios, seleccione Haga clic para actualizar en la parte inferior del panel Cálculo de costes para volver a ejecutar la estimación.

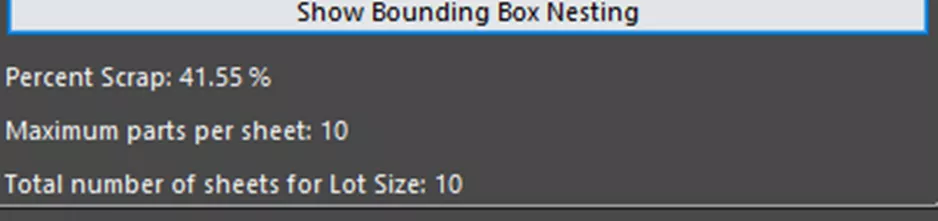

Podemos ver estos cambios volviendo a la Anidamiento del cuadro delimitador sección.

Los cambios aumentaron el número total de hojas de 7 a 10, las piezas por hoja de 12 a 10 y el rechazo global al 41,55%.

Conclusión

Generar estimaciones utilizando SOLIDWORKS Costing en una fase temprana del proceso de diseño puede ser vital para aumentar la eficacia y reducir los costes. Con esta información, podrá gestionar mejor los plazos de entrega de los materiales, perfeccionar los diseños para minimizar los costes de desecho y ajustar o generar más eficazmente los objetivos de costes para las piezas de producción.

Únase al foro de diseñadores!

Su experiencia es vital para la comunidad. Únase a nosotros y aporte sus conocimientos.

Únase ahora al ForoComparta, aprenda y crezca con los mejores profesionales del sector.