Únase al foro de diseñadores!

Su experiencia es vital para la comunidad. Únase a nosotros y aporte sus conocimientos.

Únase ahora al ForoComparta, aprenda y crezca con los mejores profesionales del sector.

La fusión por lecho de polvo láser (LPBF) es una tecnología de impresión 3D que utiliza láseres de fibra óptica para microsoldar polvo metálico fino y generar una pieza metálica sólida. Este método, utilizado en muchas industrias (p. ej., petrolera y aeroespacial; gasística, nuclear, automovilística y aeronáutica), permite a los fabricantes producir piezas para investigación y desarrollo. La tecnología LPBF permite producir piezas listas para su uso en campo, lo que reduce los plazos de entrega y los problemas de la cadena de suministro. En este artículo, vea cómo creé un sombrero a medida utilizando acero inoxidable 316 en un impresora 3D XM200G Xact Metal y un troquel de prensado personalizado para ayudar en el proceso. Este proyecto se completó en cinco horas, incluyendo la impresión de las piezas y el montaje.

El proceso de diseño

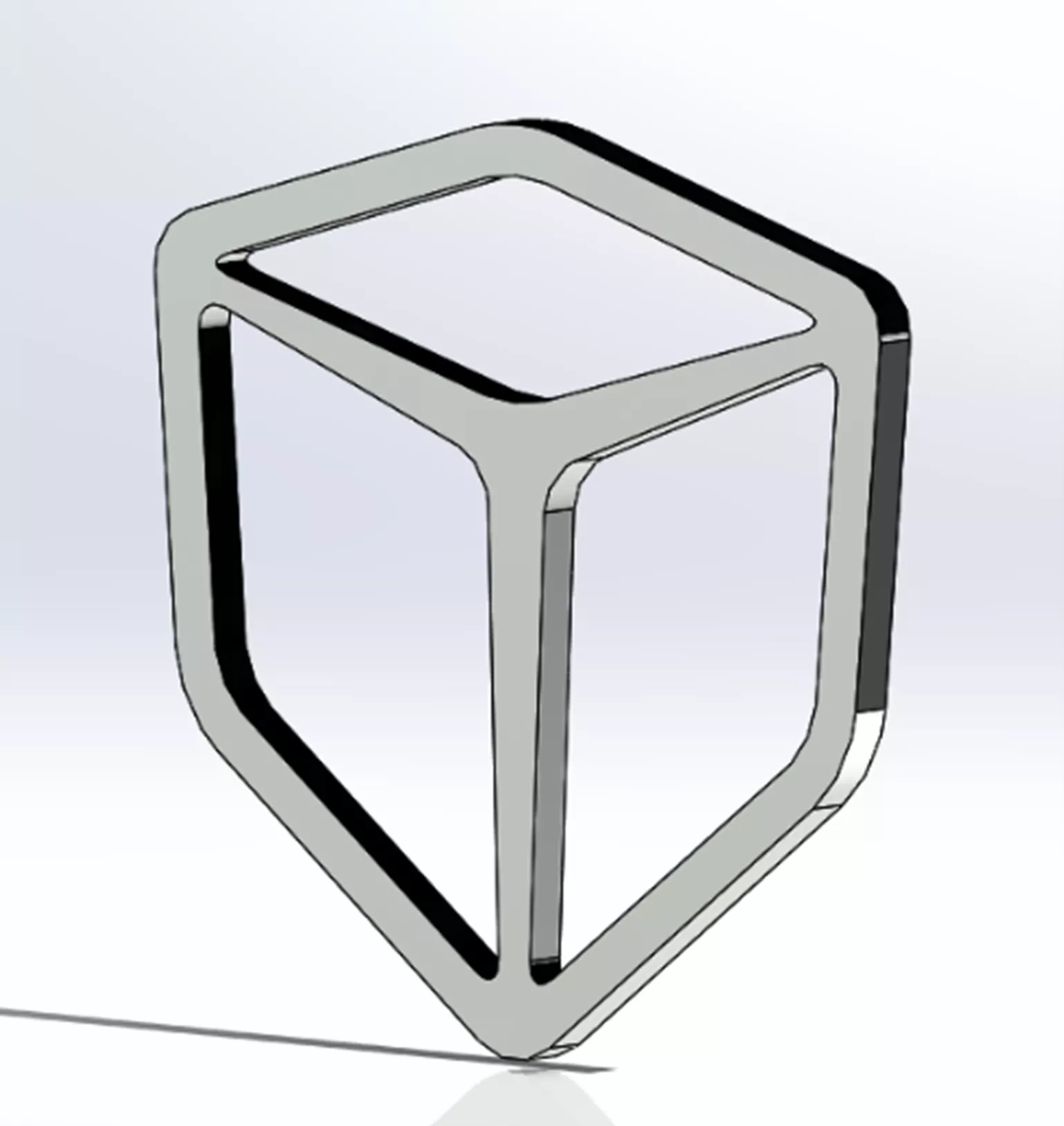

En primer lugar, utilizando SOLIDWORKS, diseñé el logotipo de GoEngineer en un único boceto y extruí el contorno a dos milímetros formando una pieza digital sólida. (Figura 1)

Figura 1: Logotipo de diseño

Al esbozar el logotipo, era importante tener en cuenta el tamaño; el objetivo era que se colocara en la parte frontal del sombrero. Medí la cara frontal con calibradores y decidí 50 milímetros (aproximadamente 1,97 pulg.) de anchura para este proyecto. (Figura 2)

Figura 2: Sombrero con calibradores

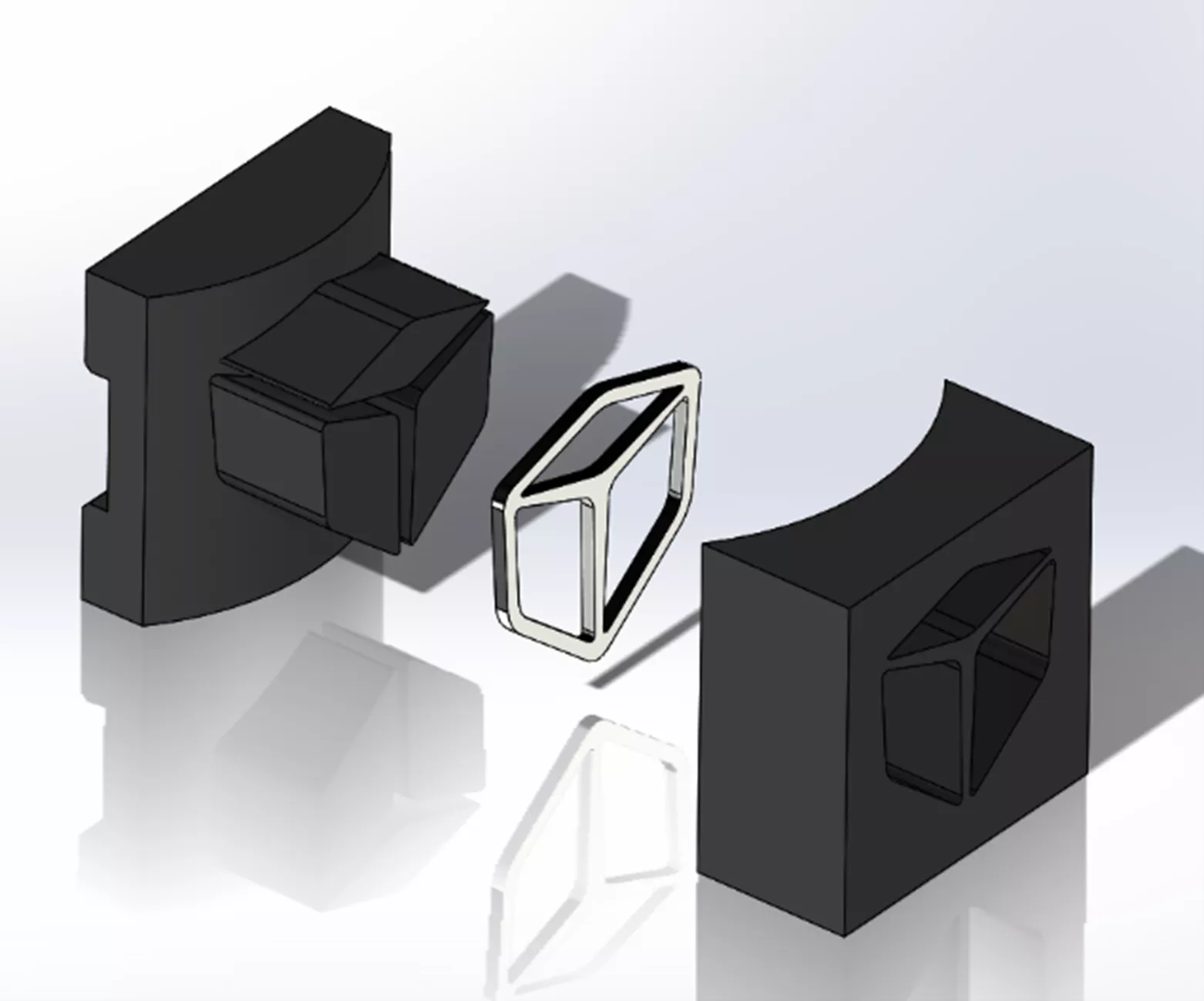

Con esta información y mi pieza diseñada, empecé a trabajar en el troquel de prensa. La función principal de un troquel de prensa es moldear la forma a la curva natural del sombrero. Se trata de un conjunto de dos piezas en el que el logotipo se coloca dentro del troquel para controlar el doblado. (Figura 3)

Figura 3: Troquel de prensa

El proceso de impresión

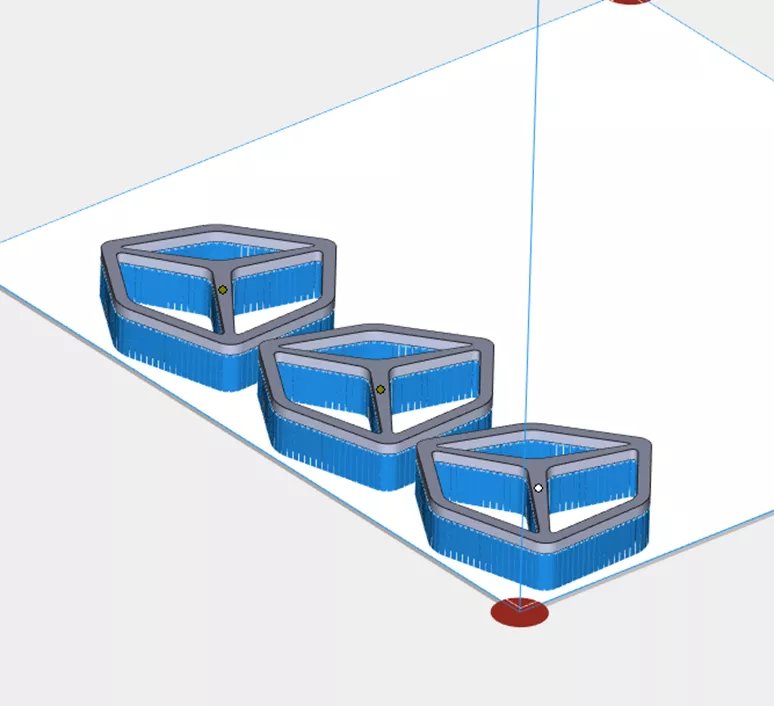

Después de diseñar, exporté el logotipo como archivo STEP a Materialise Magics y lo apoyamos con un patrón de rejilla (figura 4), que lo prepara para nuestra impresora 3D LBPF. En este proceso se utilizó material de acero inoxidable 316 por su facilidad de impresión y su naturaleza dúctil.

Figura 4: Construcción en acero inoxidable 316

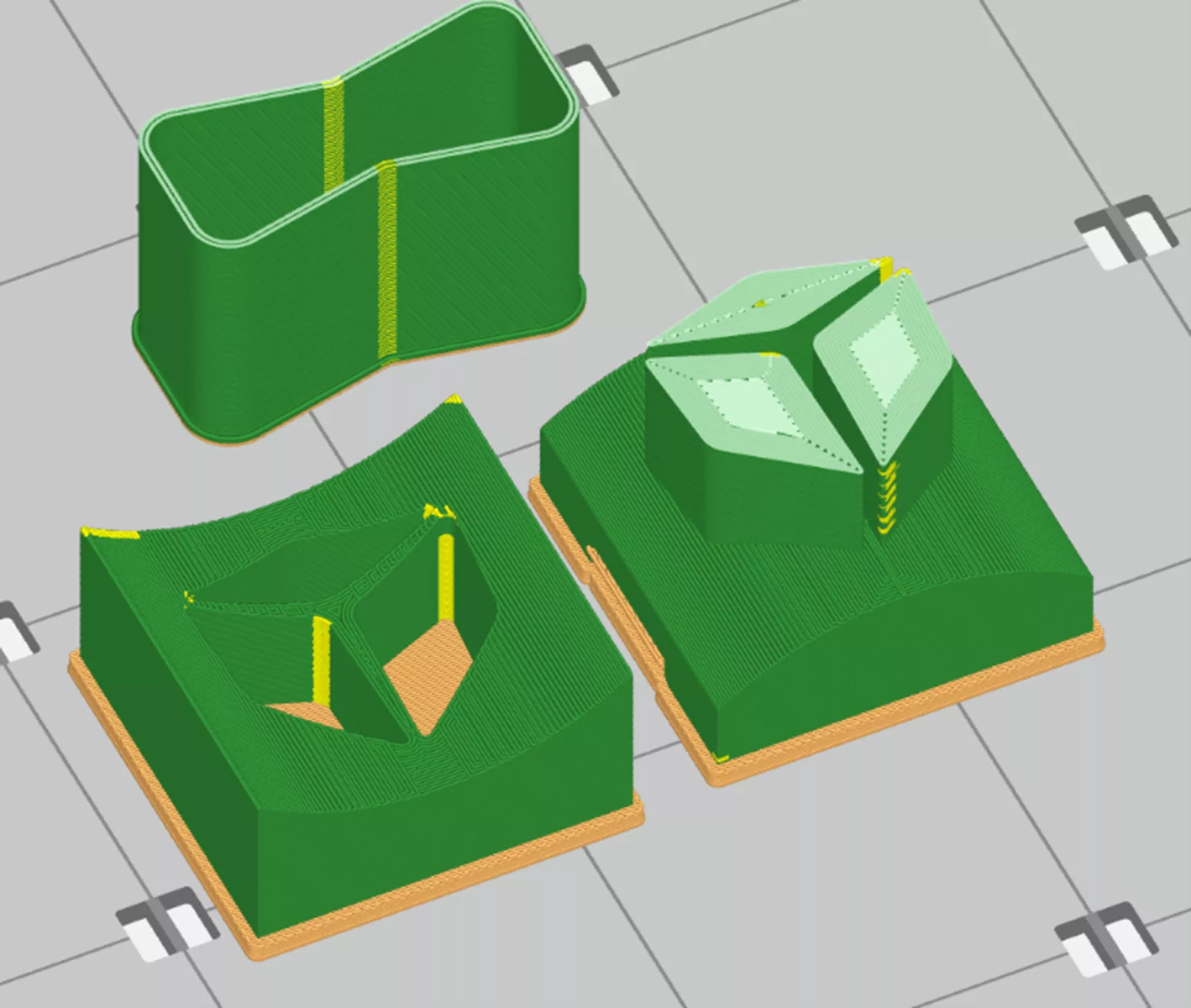

El troquel de prensado se imprimió en una Stratasys F370 con material ABS-CF10. ABS-CF10 es un gran sustituto de las fijaciones y plantillas en el área de fabricación. Para obtener la máxima resistencia, utilicé una pared gruesa y lo asigné como cuerpo sólido. (Figura 5)

Figura 5: Piezas de ABS-CF10

Una vez impresas las piezas, se retiraron, se limpiaron y se prepararon para ser utilizadas.

Figura 6: Logotipo del sombrero en acero inoxidable 316

Figura 7: Troquel de prensado en ABS-CF10

El proceso de fabricación

El troquel de la prensa se sujeta en un tornillo de banco y se aprieta lentamente, forzando la impresión metálica para que se adapte al contorno del troquel de la prensa y formando así una pieza curva. Este paso es crítico y garantiza que la pieza encaje correctamente con la parte delantera del sombrero.

Figura 8: Pieza montada y troquel

Una vez formada la pieza, el logotipo se pegó con tela en la parte delantera, completando así el proyecto.

Únase al foro de diseñadores!

Su experiencia es vital para la comunidad. Únase a nosotros y aporte sus conocimientos.

Únase ahora al ForoComparta, aprenda y crezca con los mejores profesionales del sector.