Únase al foro de diseñadores!

Su experiencia es vital para la comunidad. Únase a nosotros y aporte sus conocimientos.

Únase ahora al ForoComparta, aprenda y crezca con los mejores profesionales del sector.

A finales de la década de 1980, tres innovadores -Scott Crump, Chuck Hull y Carl Deckard- se embarcaron en búsquedas separadas para ampliar los límites del diseño y la fabricación. Scott inventó Modelado por deposición fundida, Chuck fue pionero en la estereolitografía y Carl creó la Sinterización Selectiva por Láser.

Sus trayectorias individuales condujeron a un impacto colectivo que reconfiguró el mundo, dejando una huella indeleble en el diseño, la creación de prototipos y la producción. Hoy en día, sus contribuciones se utilizan en diversas industrias, desde los bienes de consumo hasta la exploración espacial. Estas tres tecnologías revolucionarias convergieron colectivamente para crear lo que hoy conocemos como impresión 3D.

Este artículo se centrará principalmente en la estereolitografía.

¿Qué es la estereolitografía y cómo funciona?

Estereolitografía es un método de impresión en 3D que utiliza un láser para curar una resina fotosensible (sensible a la luz ultravioleta). Ingenieros, diseñadores y fabricantes la utilizan para elaborar prototipos detallados, modelos intrincados y piezas funcionales con gran precisión y acabados superficiales lisos.

Como todos los métodos de impresión en 3D, la estereolitografía comienza con un modelo en 3D del objeto que se desea crear. Este modelo puede crearse utilizando software CAD (como SOLIDWORKS) o por Escaneado 3D de un objeto existente. A continuación, el modelo 3D se corta digitalmente en capas finas (normalmente de 50 a 200μm (de 0,05 a 0,2 milímetros)). Como referencia, una hoja estándar de papel de copia tiene alrededor de 100μm de grosor.

A continuación, se calienta una cuba de resina líquida fotosensible a una temperatura determinada y se utiliza un láser para trazar la sección transversal de cada capa en la superficie de la resina. La resina se endurece instantáneamente donde toca el láser, mientras que el resto permanece líquido. A continuación se baja la plataforma de construcción y se aplica una nueva capa fina de resina líquida.

El proceso se repite hasta crear todo el objeto. A continuación, el objeto se retira de la cuba de resina y se somete a un tratamiento posterior. El postprocesado puede consistir en limpiar el objeto, retirar los soportes y aplicar un acabado.

- Tecnologías de postprocesado La serie DEMI 4000 es una solución de postimpresión escalable para la producción estereolitográfica de gran volumen. Consulte la gama completa aquí.

Stratasys Neo: Un cambio de paradigma en la tecnología de la estereolitografía

Aprovechar una oportunidad: Innovación posterior a la patente

Entre 2013 y 2015, expiraron varias de las patentes iniciales de estereolitografía. Esto marcó un momento crucial para la impresión en 3D, abriendo la puerta a la innovación desbloqueada de una tecnología probada. Reconociendo esta oportunidad e impulsada por un equipo de mentes brillantes, Stratasys se expandió estratégicamente hacia la estereolitografía, dedicando años a refinar y mejorar la tecnología. Su enfoque y sus adquisiciones estratégicas culminaron finalmente en la creación de la revolucionaria serie Neo.

Elevando la fiabilidad y la experiencia del usuario

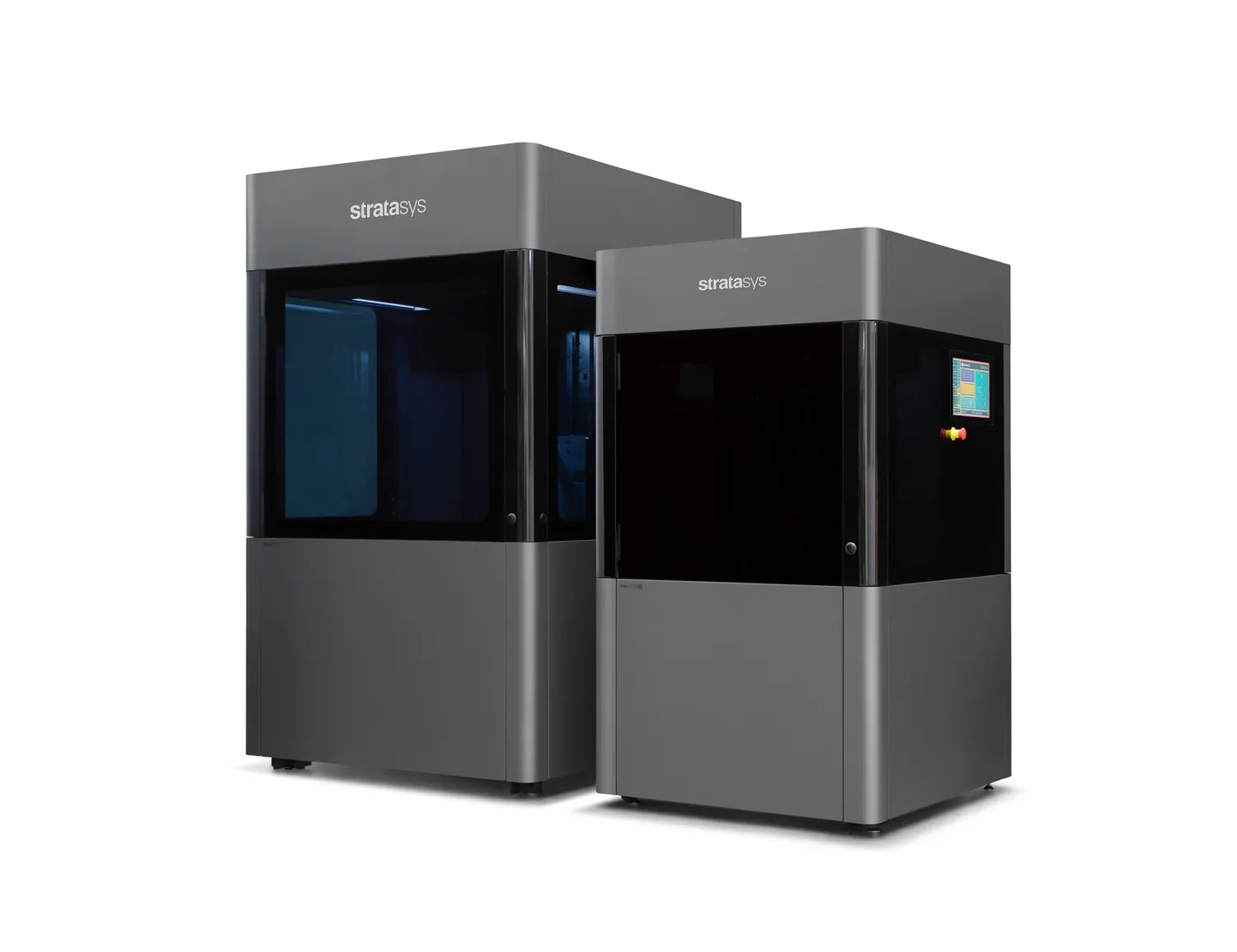

En Serie Neo de Stratasys representa un avance revolucionario en la tecnología de estereolitografía que redefine la experiencia del usuario. Creada por un equipo de ingenieros que comprenden íntimamente los retos que plantean las impresoras estereolitográficas heredadas, la Neo presenta una solución integral para mejorar la fiabilidad, la productividad y el rendimiento general.

Excelencia en ingeniería: Donde la sencillez se une a la fiabilidad

En el corazón de la Neo hay un compromiso con la excelencia en ingeniería. Eliminando complejidades innecesarias, la Neo presume de un diseño simplificado que incorpora únicamente los mejores componentes. Esta fusión de sencillez y calidad se traduce en una fiabilidad inigualable, que garantiza que la Neo ofrezca constantemente resultados excepcionales, impresión tras impresión.

Sofisticación del software: Control intuitivo

Navegar por el Neo es una experiencia fluida, gracias a su sofisticada pero sencilla interfaz de software. Diseñado con principios de diseño centrados en el usuario, el software ofrece un control intuitivo, informes sólidos y funciones avanzadas de trazabilidad. Esto garantiza que los usuarios tengan una supervisión completa de sus proyectos, de principio a fin, con el mínimo esfuerzo.

La precisión personificada: Ofrecer calidad

La calidad de las piezas siempre ha sido una preocupación en la impresión 3D. La Neo anula estas preocupaciones con su precisión y su inigualable repetibilidad capa a capa. Esto se traduce en acabados superficiales suaves, reduciendo drásticamente los esfuerzos de postprocesado y elevando la fidelidad de las piezas impresas.

Diseño y materiales de resina abiertos: Desatando la libertad

Mientras que algunos sistemas de estereolitografía restringen a los usuarios a materiales específicos, Neo proporciona una libertad de elección única. Los usuarios pueden elegir entre una amplia gama de resinas disponibles en el mercado, adaptando su selección de materiales para satisfacer con precisión las necesidades de cada proyecto individual. Este enfoque fomenta la eficacia, la flexibilidad y la rentabilidad y se libera de las limitaciones que suelen imponer los sistemas de materiales cerrados.

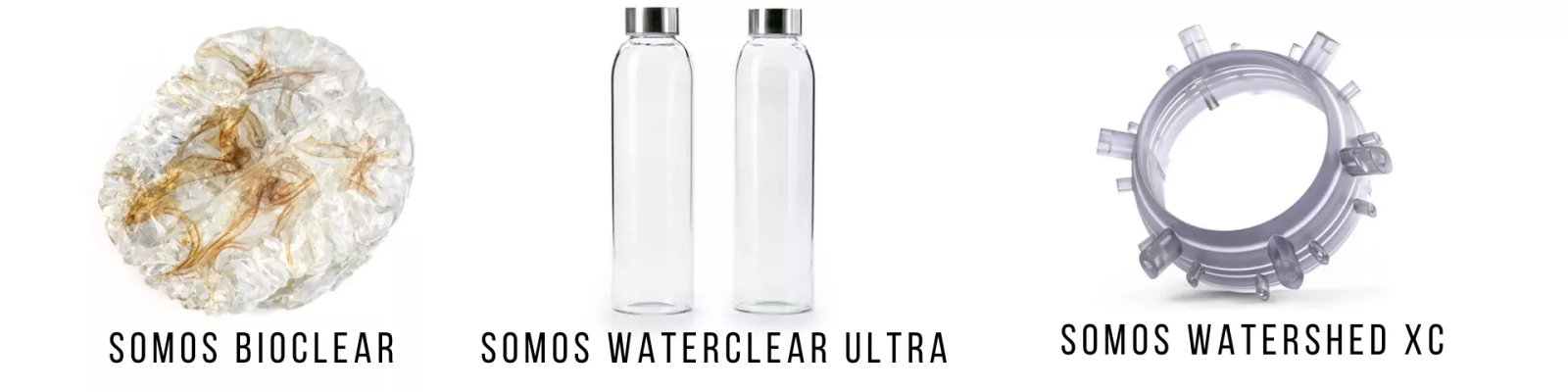

Hecho con precisión para Neo: Presentación de la gama de resinas SOMOS

Línea de materiales SOMOS de Stratasys, diseñada para complementar la serie Neo, ofrece una variedad de resinas de alto rendimiento. Estas resinas poseen cualidades únicas que amplían las capacidades de la estereolitografía. Con atributos como la claridad óptica, la resistencia a la humedad, la durabilidad y la tolerancia al calor, los materiales SOMOS se convierten en la fuerza motriz que convierte sus ideas en realidad, encarnando la innovación y la practicidad.

Materiales de estereolitografía de Stratasys Somos BioClear, Somos Waterclear Ultra y Somos WaterShed XC. Ver todos aquí.

Elevando la plataforma de impresión: La forma se une a la función

La Neo no sólo destaca por su rendimiento, sino también por su diseño. Con un perfil elegante, una huella más pequeña y una plataforma de impresión más grande, la Neo optimiza el espacio del suelo a la vez que ofrece un área de construcción ampliada. Tanto si elige la Neo800 para proyectos más grandes como la Neo450 para espacios compactos, esta gama ofrece una solución para diversas aplicaciones al tiempo que mantiene una calidad sin concesiones.

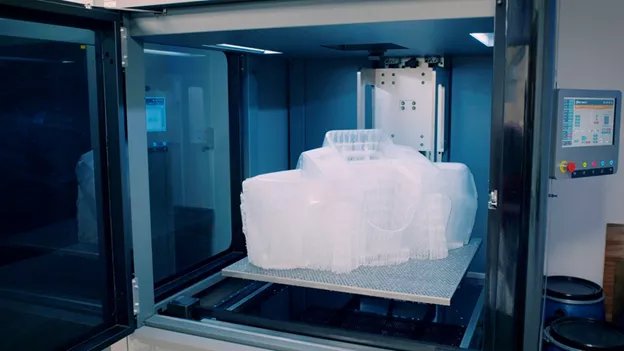

Un ejemplo del mundo real: Reducción del tiempo de creación de prototipos hasta en un 90

Paragon Rapid Technologies es una empresa de soporte de ingeniería y desarrollo de productos con sede en el Reino Unido. Han aprovechado las impresoras 3D estereolitográficas Neo de Stratasys para generar prototipos funcionales, modelos intrincados y piezas esenciales en diversos sectores. La integración de la tecnología Neo ha agilizado sus procesos de producción, obteniendo resultados tangibles.

La importante área de construcción de 800 x 800 x 600 mm de Neo800 permite a Paragon producir piezas de gran tamaño en una sola impresión.

Por ejemplo, cuando se enfrentó a la necesidad urgente de fabricar un prototipo de parachoques de coche -un proceso tradicionalmente intensivo en tiempo que implicaba semanas de mecanizado, postprocesado y utillaje- Paragon adoptó la impresora 3D Neo800. El resultado fue notable. El tiempo de producción del prototipo de parachoques de coche se redujo drásticamente a sólo tres días, lo que representa una disminución del 90%. Esto demuestra cómo la serie Neo contribuye a una fabricación eficaz y rápida y a una innovación práctica.

Únase al foro de diseñadores!

Su experiencia es vital para la comunidad. Únase a nosotros y aporte sus conocimientos.

Únase ahora al ForoComparta, aprenda y crezca con los mejores profesionales del sector.