Únase al foro de diseñadores!

Su experiencia es vital para la comunidad. Únase a nosotros y aporte sus conocimientos.

Únase ahora al ForoComparta, aprenda y crezca con los mejores profesionales del sector.

Al igual que la fundición en arena, la fundición a la cera perdida es uno de los procesos de fundición más antiguos practicados ya en las civilizaciones antiguas. Esta técnica de fundición, que se remonta al 3700 a.C. en la región de Levante para fabricar joyas, ornamentos e ídolos, también fue utilizada por las civilizaciones de Harappa, Mesopotamia, Azteca, Maya y Benín, y se encontró en las tumbas de los gobernantes egipcios.

Los principios fundamentales de la fundición a la cera perdida han permanecido inalterados a lo largo de miles de años. Sin embargo, la incorporación de tecnologías de apoyo como el CAD/CAM, la fabricación aditiva y la capacidad de supervisión en tiempo real ha mejorado significativamente la calidad de la pieza final, la consistencia y la asequibilidad de este proceso industrial.

En este artículo, exploraremos el funcionamiento de los procesos modernos de fundición a la cera perdida, junto con sus ventajas, desventajas y casos de uso.

- La fundición a la cera perdida es un destacado proceso de fabricación de metales con aplicaciones en la mayoría de industrias críticas para la seguridad como la aeroespacial, la automovilística, la energética, la de defensa y la química.

- Este método de fundición implica una proceso detallado de ocho etapas, que incluye la creación de un patrón maestro y un troquel, la producción de un patrón de cera, la creación de un revestimiento cerámico y la recuperación de la cera, el vertido del metal y el postprocesado, todo ello encaminado a conseguir piezas fundidas precisas y de alta calidad.

- Ofertas de fundición a la cera perdida una excelente precisión dimensional, acabados superficiales suaves y compatibilidad con una amplia gama de metales. Sin embargo, tiene limitaciones como la necesidad de un alto control del proceso, ciclos de producción más largos, costes más elevados para cantidades bajas y retos en el colado de cavidades internas.

¿Qué es la fundición a la cera perdida?

La fundición a la cera perdida, también conocida a veces como fundición de precisión o fundición a la cera perdida, es una de las técnicas de conformado de metales más populares. El término «revestimiento» tiene su origen en el significado arcaico de «investir», que se refiere a revestir o rodear un objeto con una capa de material.

En este proceso, un patrón de cera se envuelve en material refractario a formar un molde de cáscara de cerámica. El patrón es ligeramente mayor en dimensiones que el producto final para adaptarse a la contracción cuando el material se enfría.

Dado que el molde de concha tiene una superficie dura, la fundición a la cera perdida proporciona acabados superficiales más lisos que la fundición en arena. El proceso puede funcionar con la mayoría de los metales. Algunos metales populares que son muy compatibles con la fundición a la cera perdida son el bronce, el magnesio, las aleaciones de acero inoxidable, el vidrio, el acero al carbono, el latón, el aluminio y las aleaciones de aluminio.

Proceso de fundición a la cera perdida

El proceso de fundición a la cera perdida es más intrincado que el ampliamente utilizado proceso de fundición en arena, por lo que implica más etapas. La fundición a la cera perdida implica 8 etapas, que son las siguientes:

- Creación del patrón maestro

- Creación del patrón maestro

- Creación del patrón de cera

- Creación del molde de concha

- Eliminación de la cera

- Vertido del metal fundido y enfriamiento posterior

- Retirada de la pieza fundida del molde

- Operaciones posteriores

Veamos con más detalle lo que ocurre en cada una de las etapas:

1. Creación del patrón maestro

El patrón maestro es un duplicado exacto del producto requerido. Puede estar hecho de madera, metal, plástico, arcilla, cera u otras aleaciones especializadas. Con el paso de los años, los fabricantes han pasado a imprimir patrones maestros en 3D debido a su compatibilidad con CAD/CAM y a su mayor precisión dimensional.

2. Creación del troquel maestro

El patrón maestro se utiliza para crear un troquel maestro. La técnica de creación del troquel maestro depende del material del patrón maestro. Por ejemplo, si el patrón maestro es de acero, puede colocarse en aluminio fundido, ya que el aluminio se funde a 660 °C (1.220 °F), mientras que el acero lo hace a unos 1.500 °C (2.732 °F). Así, el aluminio fundido no disolverá el acero. Al solidificarse, creará una matriz maestra a base de aluminio.

Matrices maestras impresas en 3D se utilizan cada vez más porque ofrecen una alternativa rentable a las matrices metálicas cuando sólo se necesitan unas pocas piezas moldeadas.

3. Creación del modelo de cera

Hay varias formas de producir patrones de cera a partir de troqueles maestros. Un método consiste en llenar el troquel con una pequeña cantidad de cera y agitarla hasta que recubra uniformemente la superficie interior del troquel y se solidifique. Este proceso se repite hasta conseguir el grosor deseado, lo que da como resultado un patrón de cera hueco.

El segundo método consiste en llenar completamente el troquel maestro con cera. La cera puede introducirse directamente o mediante inyección a alta presión en el troquel. Las altas presiones permiten que la cera rellene todas las características de la cavidad en el caso de componentes complejos. Los patrones de cera así producidos son sólidos.

Durante esta etapa, pueden añadirse núcleos para crear cavidades internas en el patrón de cera. Los materiales habituales para los núcleos son la cera soluble o la cerámica. La cera soluble se retira en la etapa 5, mientras que los núcleos de cerámica se retiran una vez endurecido el producto final.

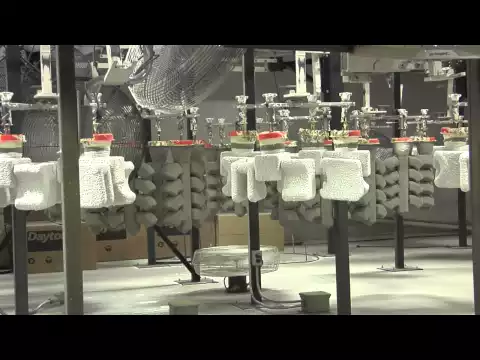

4. Creación del molde de concha

Los patrones de cera no pueden soportar las altas temperaturas del metal fundido. Por ello, se crean moldes cerámicos a partir de patrones de cera para soportar el calor del metal fundido. El molde de cerámica se forma sumergiendo el patrón de cera en una lechada de material refractario y dejando que se solidifique.

El proceso es esencialmente el mismo que recubrir helado de vainilla con una capa de chocolate. Cuando el helado de vainilla frío entra en contacto con el chocolate fundido caliente, el chocolate se pega al helado y se solidifica casi inmediatamente, creando una fina capa de chocolate que cubre el helado.

Del mismo modo, cuando la pasta de cerámica entra en contacto con el patrón de cera, se adhiere a él y se solidifica. Se realizan varias pasadas del patrón de cera, empezando con una lechada más fina y luego con una más gruesa para conseguir el grosor deseado del molde de cerámica. A continuación se deja enfriar el molde.

5. Eliminación de la cera

Una vez endurecida la pasta, se introduce en un horno para eliminar la cera y para la posterior sinterización del molde cerámico. La sinterización es el proceso mediante el cual los objetos se endurecen a través de la presión y el calor pero sin licuarse. A medida que aumenta la temperatura, la sinterización endurece el molde mientras que la cera fundida se recupera para un uso futuro. Esta etapa nos proporciona el molde de cerámica sólido para el proceso de fundición propiamente dicho.

6. Vertido del metal fundido y enfriamiento posterior

Tras la fase de eliminación de la cera, el molde se enfría para someterlo a prueba. Si se detectan grietas u otras imperfecciones, pueden rectificarse con lechada cerámica o cemento especial.

Si los resultados de las pruebas son satisfactorios, el molde se calienta de nuevo antes de verter metal líquido en su interior. Esto precalentamiento garantiza que el metal fundido permanezca en estado líquido. durante más tiempo hasta que llene uniformemente el molde.

Para verter el metal, se invierte el molde de cerámica y se coloca en un recipiente lleno de arena. El metal fundido se vierte en el molde por gravedad o presión externa.

Llenado asistido por vacío también puede utilizarse. Tiene un precio más elevado, pero ofrece una eficiencia de recursos significativamente mejor en comparación con el llenado por gravedad y a presión.

El vacío arrastra el metal fundido hacia el interior del molde y, una vez solidificadas todas las piezas cruciales, se libera el vacío, lo que permite drenar la masa fundida no utilizada. Este proceso minimiza la solidificación del material en el bebedero y las compuertas, lo que resulta en un rendimiento de material de hasta el 95%., frente al 15-50% del vertido por gravedad.

A continuación, se deja enfriar y solidificar el material hasta que esté lo suficientemente duro como para resistir la separación del molde de cáscara de cerámica.

7. Extracción de la pieza fundida del molde

El desmoldeo se realiza normalmente martilleando el molde para liberar la pieza fundida. Otros métodos para separar la pieza fundida del molde son el chorro de agua, el chorreado con medios abrasivos, la vibración y la disolución química del molde. A continuación, se separan y reciclan el bebedero, las correderas y otros componentes del sistema de inyección.

8. Operaciones de postprocesado

El proceso de fundición a la cera perdida generalmente no requiere un mecanizado posterior. Sin embargo, si los resultados no son los esperados, la pieza moldeada puede necesitar operaciones de acabado superficial antes de su uso. Normalmente, el esmerilado de la superficie con máquinas herramienta es adecuado para pulir y recortar cualquier defecto de la superficie. Sin embargo, dependiendo de la situación, pueden ser necesarios otros procesos de acabado como el mecanizado manual, la soldadura y el enderezado hidráulico.

Ventajas de la fundición a la cera perdida

El proceso de fundición a la cera perdida ofrece las siguientes ventajas:

- Excelente precisión dimensional incluso para componentes complejos

- Acabado superficial más liso

- Funciona con una amplia gama de metales

- Las piezas se crean como una sola colada sin líneas de separación

- Compatible con la fabricación de bajo y alto volumen

- Desperdicio mínimo de recursos

- Las piezas pueden combinarse, eliminando la necesidad de operaciones de montaje posteriores

- Se pueden moldear ángulos de 90 grados sin preocuparse por el margen de contracción

- Más respetuoso con el medio ambiente que otros procesos de fabricación de metales

Limitaciones de la fundición a la cera perdida

El proceso de fundición a la cera perdida también tiene ciertas limitaciones:

- Un número muy elevado de variables que pueden afectar a la calidad de la pieza. A alto nivel de control del proceso es esencial para producir piezas de buena calidad

- Existe un límite superior en el tamaño de las piezas fundidas a la cera perdida, que es inferior al de algunos otros procesos de fundición como la fundición en arena

- La fundición de objetos con cavidades internas puede ser más difícil que otros procesos de fundición

- Ciclos de producción y plazos de entrega más largos

- Las técnicas de fundición a la cera perdida son más caras que otros procesos, especialmente cuando la cantidad es baja y el proceso de fabricación implica el uso de herramientas permanentes

Aplicaciones de la fundición a la cera perdida

La industria utiliza la fundición a la cera perdida para fabricar los siguientes productos:

- Rotores de turbocompresores y álabes de turbinas

- Componentes de armas de fuego como gatillos, martillos y receptores

- Piezas de sistemas de generación de energía y refrigeración como bombas, válvulas y componentes de la cámara de combustión

- Joyería intrincada con componentes delicados y tolerancias ajustadas

- Piezas de automoción, incluidos componentes de motor, componentes de transmisión, frenos, manillas de puertas, engranajes, carcasas, soportes, varillas y mucho más

Cuándo elegir la fundición a la cera perdida

Tras conocer el proceso de fundición a la cera perdida, resumamos nuestros conocimientos señalando los cinco escenarios en los que la fundición a la cera perdida proporciona el mejor retorno de la inversión:

Gama de tamaño medio – La fundición a la cera perdida da mejores resultados cuando el peso del producto oscila entre un pocos gramos hasta 1.000 kg. Las piezas que pesan más de 1.000 kg son más adecuadas para el proceso de fundición en arena.

Geometría extremadamente compleja – La fundición a la cera perdida puede crear formas supercomplicadas como álabes de turbina, equipos médicos, coronas e incrustaciones dentales, equipos de generación de energía, componentes aeroespaciales y mucho más.

Gran número de piezas – La fundición a la cera perdida no es rentable cuando hay que fabricar un número reducido de piezas, ya que el proceso se encarece. Sin embargo, a medida que la cantidad de piezas aumenta por encima de cierto umbral, el coste por pieza puede disminuir por debajo del de otros métodos, incluido el moldeo en arena.

Necesidad de un acabado superficial elevado – La fundición a la cera perdida utiliza un molde duro con una superficie muy fina, lo que permite que el proceso consiga un acabado superficial excepcional.

Necesidad de una gran precisión dimensional – Es posible moldear formas netas o casi netas mediante el moldeo por inversión. La necesidad de postprocesado también es mínima con este proceso.

Únase al foro de diseñadores!

Su experiencia es vital para la comunidad. Únase a nosotros y aporte sus conocimientos.

Únase ahora al ForoComparta, aprenda y crezca con los mejores profesionales del sector.