Únase al foro de diseñadores!

Su experiencia es vital para la comunidad. Únase a nosotros y aporte sus conocimientos.

Únase ahora al ForoComparta, aprenda y crezca con los mejores profesionales del sector.

La fundición a presión es un proceso de fundición utilizado en toda la industria para crear piezas metálicas de alta precisión a partir de aleaciones de fundición a presión. Este artículo explorará este proceso para entender cómo funciona, sus diferentes tipos y las ventajas que ofrece sobre otros procesos competidores.

- El proceso de fundición a presión cuenta con tiempos de ciclo rápidos y alto rendimiento del material. Es capaz de crear algunos de los diseños complejos manteniendo tolerancias estrictas y acabados superficiales lisos.

- Existen dos tipos principales de procesos de fundición a presión: fundición a presión en cámara caliente y fría. El primer método es más rápido y más adecuado para metales con un punto de fusión más bajo, el segundo es más lento pero también puede funcionar con metales no ferrosos de alto punto de fusión.

- La fundición a presión también tiene ciertas limitaciones como elevada inversión inicial, restricciones en el tamaño de las piezas y mayor vulnerabilidad a los defectos de porosidad. El proceso es poco práctico por debajo de un determinado volumen y por encima de ciertos tamaños de pieza.

¿Qué es la fundición a presión?

La fundición a presión es un proceso de fundición de metales que utiliza matrices metálicas para crear piezas metálicas. El metal fundido se vierte o inyecta en las matrices metálicas y se deja solidificar. Una vez solidificadas, las piezas se extraen del molde y se ponen en uso tras unas mínimas operaciones de acabado.

El proceso de fundición a presión se utiliza principalmente para la fundición de metales no férreos, como el aluminio, el magnesio, el zinc y sus aleaciones, pero también puede emplearse para otros metales con puntos de fusión comparables.

La fundición a presión es esencialmente lo mismo que el moldeo por inyección, ya que la principal diferencia radica en los materiales utilizados: metal fundido frente a plástico fundido. Además, la fundición a presión requiere temperaturas y presiones más elevadas debido a las propiedades de los metales, y los moldes suelen ser de acero de alta resistencia para soportar estas condiciones, mientras que el moldeo por inyección puede utilizar moldes de diversos materiales debido a las temperaturas y presiones más bajas que implica el procesamiento de plásticos.

Aplicaciones del moldeo a presión

La fundición a presión se utiliza ampliamente en diversas industrias para producir piezas como:

- Componentes de automoción (bloques de motor, cajas de transmisión y llantas)

- Electrónica de consumo (carcasas de ordenadores portátiles, smartphones y cámaras)

- Electrodomésticos (asas, soportes y disipadores de calor)

- Componentes aeroespaciales (piezas y accesorios de aeronaves)

- Equipos industriales (bombas, cuerpos de válvulas y cajas)

Proceso de fundición a presión

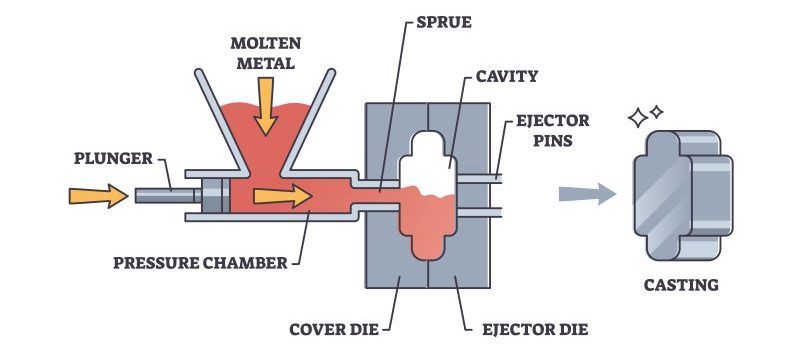

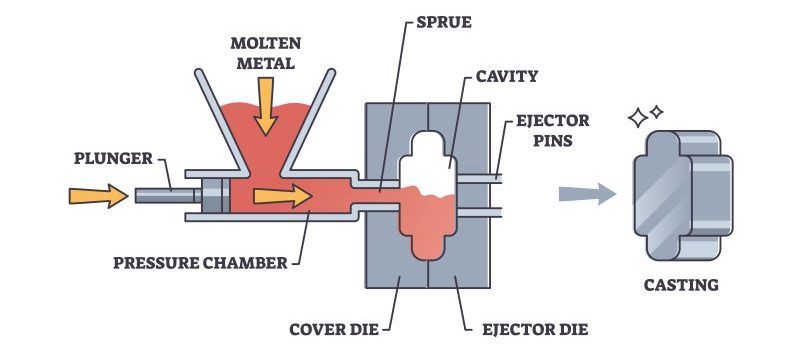

El proceso de fundición a presión puede tener diferentes mecánicas en función del metal, la aplicación y el proceso empleado. Por ejemplo, el metal fundido puede verterse por gravedad o inyectarse en la matriz a alta presión.

Exploremos un proceso típico de fundición a presión, que implica seis etapas principales:

- Creación de moldes

- Preparación del molde

- Inyección de metal

- Refrigeración

- Desmoldeo

- Operaciones de acabado

1. Creación del molde

El molde en la fundición a presión es una matriz metálica con una cavidad interna de la misma forma que el producto. Hoy en día se utilizan programas de CAD/CAM y CFD (dinámica de fluidos computacional) para diseñar moldes. Estos programas pueden simular con precisión los detalles más pequeños de un molde, como la fricción interna, la distribución de la temperatura, los caudales, la tasa de disipación del calor y la eficacia de la lubricación.

Una vez realizadas con éxito las simulaciones, los ingenieros comparten los planos y las especificaciones, como la tolerancia y el tonelaje, con los fabricantes de herramientas especializados. Estos herramentistas especializados crean el molde mediante mecanizado CNC y realizan pruebas para asegurarse de que el producto final cumple las especificaciones. Además de la cavidad, un molde industrial también contiene canales para el flujo del metal, un sistema de refrigeración y pasadores eyectores.

Esta es una de las etapas críticas de la fundición a presión. A molde de alta calidad puede eliminar muchos problemas aguas abajocomo los defectos superficiales, el desperdicio de material, la contracción, el alabeo y el llenado incompleto.

2. Preparación del molde

La fase de preparación del molde consiste en configurar el molde de la manera más favorable para producir piezas fundidas de alta calidad.

El molde se compone de dos mitades: la mitad fija, que está conectada al sistema de inyección, y la mitad desmontable, que se separa para extraer la pieza fundida.

Los ingenieros limpian y calientan el molde antes de verter en él el metal fundido. También rocían las superficies interiores del molde con lubricante o material refractario. Por supuesto, estos procesos también pueden automatizarse.

El lubricante cumple múltiples funciones, como reducir la fricción interna, ayudar a mantener la temperatura del molde, prevenir la solidificación prematura del metal fundido en la matriz, y facilitar la extracción de la pieza fundida de la matriz una vez que el metal se ha solidificado.

Por último. las mitades del molde se cierran y se fijan entre sí mediante alta presión antes de verter el metal.

3. Inyección del metal

En esta etapa, el metal fundido llena la matriz de manera uniforme. Esta acción puede realizarse de dos maneras. Un método es fundición por gravedad, en el que se utiliza la fuerza de la gravedad para llenar todas las cavidades internas del molde. Este proceso consiste en verter el metal fundido de una cuchara a un bebedero descendente que desemboca en la cavidad del molde.

El segundo método, también conocido como fundición a alta presión, llena el molde inyectando en él el metal fundido a alta presión. Las presiones pueden oscilar entre 100 bares (1.400 psi) y 1.800 bares (26.000 psi). Este método ofrece varias ventajas sobre el moldeo por gravedad, como un llenado más rápido y mejor del molde, la capacidad de crear estructuras intrincadas con paredes finas, una gran estabilidad dimensional, un acabado superficial más liso y la minimización de las operaciones de acabado posteriores.

4. Enfriamiento

Una vez que el metal fundido ha llenado completamente el molde, comienza la fase de enfriamiento. Es importante garantizar una velocidad de enfriamiento uniforme y controlada para obtener la microestructura deseada en el producto final.

Hay que dar tiempo suficiente al metal fundido para que se enfríe a fin de evitar que se formen defectos superficiales o internos en la pieza.

5. Desmoldeo

Una vez fraguada la colada, las mitades del molde se desmoldan para facilitar la extracción de la colada. Esto puede hacerse de forma manual o automatizada mediante pasadores eyectores. Los pasadores eyectores están integrados en el molde para separar la pieza fundida de forma segura y automática cuando se separan las mitades del molde.

6. Operaciones de acabado

Las operaciones de acabado son necesarias para retirar el bebedero, los patines y otros componentes del sistema de inyección de la pieza fundida. Estos componentes se vuelven a fundir en el horno para su reutilización.

La pieza fundida también puede necesitar operaciones de acabado, como el rectificado de la superficie y el mecanizado, antes de que esté lista para su entrega al cliente.

Tipos de fundición a presión

Los procesos de fundición a presión pueden llevarse a cabo en diferentes condiciones en función de las especificaciones del proceso y de la pieza final.

Entre los muchos procesos especializados en la fundición a presión, merece la pena profundizar en dos: los procesos de fundición a presión en cámara caliente y los procesos de fundición a presión en cámara fría. Echemos un vistazo a estos dos procesos para comprenderlos mejor.

Fundición a presión en cámara caliente

La cámara caliente en el proceso de fundición a presión en cámara caliente se refiere a un horno interno dentro de la máquina de fundición. El horno está conectado a la cavidad de la matriz a través de un sistema de alimentación conocido como «cuello de cisne». Como el metal se funde dentro de la propia máquina de fundición, este proceso ofrece tiempos de ciclo más rápidos, de unos 20 minutos, lo que lo convierte en un digno contendiente para la producción en masa.

Sin embargo, la cámara caliente, no puede alcanzar temperaturas muy altas. Por lo tanto, el proceso es más adecuado para metales de bajo punto de fusión como las aleaciones de plomo, las aleaciones de zinc y las aleaciones de magnesio. A medida que el metal se funde, un émbolo lo introduce en la matriz a través del cuello de cisne.

El émbolo se retira cuando el metal de la matriz se solidifica. El molde se abre y se extrae la pieza fundida. A continuación, el molde se cierra de nuevo, el émbolo transfiere el metal caliente a la cavidad de la matriz y repite el proceso.

El proceso de fundición en cámara caliente es popular por su velocidad, precisión y consistencia. Además, ofrece una mayor vida útil del troquel y una mayor resistencia a la corrosión.

Fundición a presión en cámara fría

El proceso de fundición a presión en cámara fría es similar al de cámara caliente, salvo que el metal no se funde en la máquina de fundición.

El metal se funde en un horno externo de alta temperatura y se transfiere a la máquina de fundición a presión de cámara fría a través de una cuchara. En la máquina de cámara fría, un pistón hidráulico fuerza el metal hacia la matriz metálica para su fundición.

Este proceso es adecuado para metales con puntos de fusión más altos como el cobre, el magnesio, el aluminio y sus aleaciones. Las aleaciones de magnesio empiezan a fundirse a unos 360°C (680°F) y llegan hasta los 650°C (1200°F). Por lo tanto, algunas aleaciones de magnesio pueden fundirse utilizando la fundición a presión en cámara caliente, mientras que otras pueden fundirse utilizando la fundición a presión en cámara fría.

Los metales con puntos de fusión más altos ofrecen mayor resistencia, durabilidad y dureza en comparación con los metales con puntos de fusión bajos. Por lo tanto, la fundición a presión en cámara fría es una mejor opción para aplicaciones exigentes..

Ventajas de la fundición a presión

El proceso de fundición a presión es un método de fundición moderno con numerosas ventajas únicas. Aunque existe desde hace muchos siglos, ha ganado popularidad en las últimas décadas. Exploremos las ventajas de la fundición a presión para comprender por qué es la opción favorita en la industria de la fundición actual:

Las formas complejas son pan comido

La industria de la fundición a presión puede crear formas muy complejas mediante este proceso. Es uno de los pocos procesos que pueden producir piezas de alta calidad de forma consistente a un ritmo rápido manteniendo tolerancias estrechas. Las altas presiones implicadas son capaces de empujar el metal fundido en los canales más finos con una fiabilidad extrema.

Maestro en la producción en serie

Los rápidos tiempos de ciclo, el alto potencial de automatización, la gran eficacia del material y el uso de metales de bajo punto de fusión lo hacen muy eficaz para la fabricación de grandes volúmenes. La industria utiliza este proceso en la mayoría de las aplicaciones de producción en serie.

Hecho para el siglo XXI

El proceso de fundición a presión puede incorporar sin problemas toda la tecnología más avanzada. Es muy compatible con la automatización y otras tecnologías de apoyo, como la impresión en 3D y la simulación, el software CAM y CAD.

Funcionamiento de primera clase y bajo coste

El coste por pieza disminuye significativamente a medida que aumenta el volumen. Aunque la inversión inicial en la creación del molde y la integración de la automatización puede ser superior a la de otros procesos como la fundición en arena, la compensa con creces al tener uno de los gastos de explotación más bajos entre todos los tipos de procesos de fundición.

Acabado suave como la mantequilla

La fundición a presión es popular por ofrecer uno de los mejores acabados superficiales entre los procesos de fundición. En muchos casos, las operaciones de acabado ni siquiera son necesarias y el producto puede ponerse en uso tras recortar el material sobrante de los componentes del sistema de inyección.

Las operaciones de acabado adicionales, como el esmerilado, el mecanizado y el recubrimiento en polvo, sólo son necesarias cuando la aplicación requiere un pulido de alta calidad o texturas específicas.

Limitaciones de la fundición a presión

Es igualmente importante conocer las limitaciones y deficiencias de un proceso de fabricación. Las limitaciones de la fundición a presión son las siguientes:

Elevada inversión inicial

El proceso de fundición a presión implica una inversión inicial significativamente mayor en comparación con otros procesos. Este aspecto de la fundición a presión puede disuadir a los fabricantes interesados que sólo tengan que producir un pequeño número de piezas. La ventaja económica de la fundición a presión reside en la producción en serie. No es adecuado para fabricar prototipos o pequeños lotes de productos.

Las turbulencias pueden ser un problema

Es probable que la inyección a alta presión de metal fundido genere turbulencias, que pueden dar lugar a defectos como la porosidad. Para solucionar este problema, la mayoría de las fundiciones utilizan ahora la simulación del flujo durante el diseño del molde. Optimizando el diseño del molde y los parámetros del proceso de fundición, la turbulencia puede minimizarse en la mayoría de los casos.

Por ejemplo, el metal se introduce inicialmente en el molde con una velocidad inicial lenta para minimizar las turbulencias y la formación de burbujas de gas.

Limitaciones de tamaño y peso

La fundición a presión es más adecuada para aplicaciones pequeñas y medianas. Existen limitaciones prácticas en el peso de las piezas fundidas a presión, ya que las piezas fundidas de mayor tamaño requerirán naturalmente matrices y equipos relacionados más grandes. Los parámetros del proceso, como la fuerza de cierre y la capacidad de disipación del calor, no pueden superar un determinado límite.

A medida que aumenta el tamaño de la pieza fundida, el coste del proceso también se incrementa a un ritmo mayor, haciendo inviable el proceso más allá del punto de inflexión.

En resumen

El proceso de fundición a presión es una maravilla moderna que puede producir las formas más delicadas y complejas sin esfuerzo. Supera a otros procesos de fundición, como la fundición en arena y la fundición a la cera perdida, en términos de velocidad, precisión, consistencia y acabado superficial. La fundición a presión de aluminio, en particular, se ha utilizado ampliamente en la fabricación para crear vehículos más ligeros manteniendo su resistencia original.

Sin embargo, las desventajas de la fundición a presión, como el elevado coste inicial y las limitaciones de tamaño y peso, restringen su uso a un pequeño grupo de aplicaciones. No obstante, los avances en simulación y automatización están mejorando las capacidades de la fundición a presión, ampliando en última instancia su alcance dentro de la fabricación moderna.

Únase al foro de diseñadores!

Su experiencia es vital para la comunidad. Únase a nosotros y aporte sus conocimientos.

Únase ahora al ForoComparta, aprenda y crezca con los mejores profesionales del sector.