Únase al foro de diseñadores!

Su experiencia es vital para la comunidad. Únase a nosotros y aporte sus conocimientos.

Únase ahora al ForoComparta, aprenda y crezca con los mejores profesionales del sector.

Otro largo día en ShipFive Design & Shipbuilding1. El equipo de ingeniería de diseño ha pasado por innumerables iteraciones para desarrollar su última innovación, el reequipamiento de un lote más antiguo de exitosos buques de suministro en alta mar.

Fue necesario un nuevo diseño de la quilla de pantoque tras instalar propulsores de vaina azimutal más eficientes energéticamente y modificar la longitud del skeg para mejorar la afluencia al nuevo dispositivo de propulsión y gobierno. Las costosas pruebas con modelos han demostrado que el buque presenta movimientos de balanceo desfavorables en giros bruscos, y el equipo se siente cada vez más frustrado.

Tenían una solución en mente para consolidar los requisitos contradictorios entre todos los parámetros de diseño. Sólo necesitaban la confirmación final de los analistas de CFD de que el nuevo diseño que normalizara los movimientos de balanceo no comprometería el rendimiento de la propulsión.

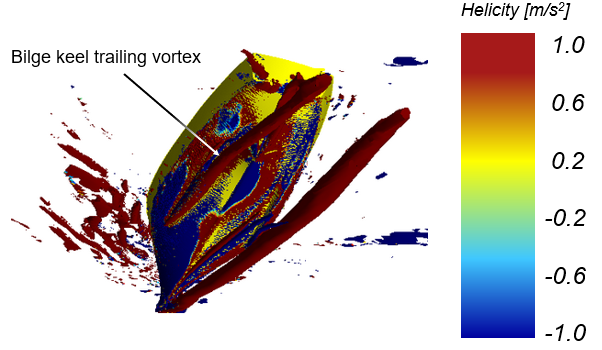

Malas noticias. Un colega del departamento de CFD informa de que, en el último diseño, se desprende un notable vórtice de las quillas de sentina en ángulos de deriva elevados durante movimientos de giro bruscos. El número de estela en el plano de entrada a las vainas cae por debajo del umbral aceptable. «Sin los datos del campo de flujo del CFD, no lo habríamos detectado», añade un ingeniero del equipo.

«Estamos a punto de encontrarnos con penalizaciones importantes si no clavamos el diseño ahora», llega a comentar. El silencio y la desesperación llenan la sala. «Tenemos tres meses más para dar con el diseño definitivo. Si no aceleramos el proceso de pasar por una nueva iteración del diseño, quizá sólo podamos contemplar una modificación más del diseño, si eso», dice otro colega.

Entre en el modelado de orden reducido (ROM) y el gemelo digital ejecutable (xDT)

Un miembro del equipo de simulación interviene: «¿Y si pudiéramos utilizar un modelo de simulación en tiempo rápido que nos diera las tendencias correctas de las respuestas, sólo a las variaciones clave del diseño?». Continúa explicando: «Podemos definir un ROM que aborde la física más importante del problema. Será una especie de sistema de ecuaciones basado en coeficientes en el que los coeficientes representen las propiedades hidrodinámicas únicas de cada diseño. Una vez que tengamos la base de datos de estos coeficientes, podremos resolver toda la envolvente del diseño en cuestión de minutos.»

El ingeniero jefe de diseño suspira y responde: «No nos queda presupuesto, y mucho menos tiempo para esperar un hueco libre en el tanque de remolque. Así obtendremos los coeficientes, ¿correcto?».

«No del todo. Podemos utilizar nuestras herramientas de simulación existentes y solicitar y pagar dinámicamente los recursos a medida que los utilizamos en la nube. No hay tiempos de espera. Podemos empezar mientras hablamos».

«No estoy convencido. ¿Cómo sabemos si los resultados de la simulación son precisos?»

El ingeniero de simulación se muestra confiado: «Ya hemos validado nuestras simulaciones de flujo basándonos en la comparación de los datos históricos de las pruebas en el mar y las pruebas de los modelos de los diseños fallidos. Así que las herramientas son fiables».

«Tiene usted razón. El buque real, una vez construido, será el activo físico al que podremos conectar la infraestructura de simulación, y el sistema real y el gemelo digital se retroalimentarán mutuamente mientras el buque esté en servicio. Esto nos ayudará a mejorar el rendimiento del buque y a perfeccionar las herramientas numéricas que lo emulan». El ingeniero jefe de diseño empieza a ver el valor añadido de esta solución. «Esta vía no sólo podría sacarnos de nuestro atolladero inmediato, sino que también podríamos adoptar este concepto de gemelo digital de cara al futuro tal y como usted lo ha descrito».

«En realidad, sería una ejecutable gemelo digital. Tendremos que dividir y conquistar, identificar los problemas de dominio más críticos y desarrollar modelos encapsulados para ellos. Lo bueno de esto es que una vez que tengamos una aplicación desplegable basada en estos modelos encapsulados, los ingenieros que no estén necesariamente formados o sean expertos en las herramientas de ingeniería también podrán utilizar estos paquetes de software, lo que nos hará avanzar más rápido como astillero. Como usted mejor sabe, nuestro grupo de simulación es pequeño».

¿Qué es un xDT?

La propuesta de valor del gemelo digital se basa en la conectividad del modelo digital con el activo físico. Las mediciones procedentes del funcionamiento del activo físico se utilizarán para verificar, validar y mejorar su gemelo digital, mientras que lo no mensurable puede calcularse y analizarse utilizando el gemelo digital. Desde el inicio del diseño hasta el desmantelamiento del activo físico se produce un flujo bilateral de datos y mejoras. Van der Auweraer y Hartmann (2022) representan una referencia primordial para la xDT. Según ellos, la xDT puede definirse como sigue:

«Cuando se extrae una encapsulación dedicada del gemelo digital para modelar un conjunto específico de comportamientos en un contexto concreto, la entrega de una representación ejecutable independiente, como un modelo instanciado y autocontenido, se denomina gemelo digital ejecutable».

Cómo el equipo de ShipFive Design & Shipbuilding puede resolver su problema de diseño utilizando ROM y construir xDT para el futuro

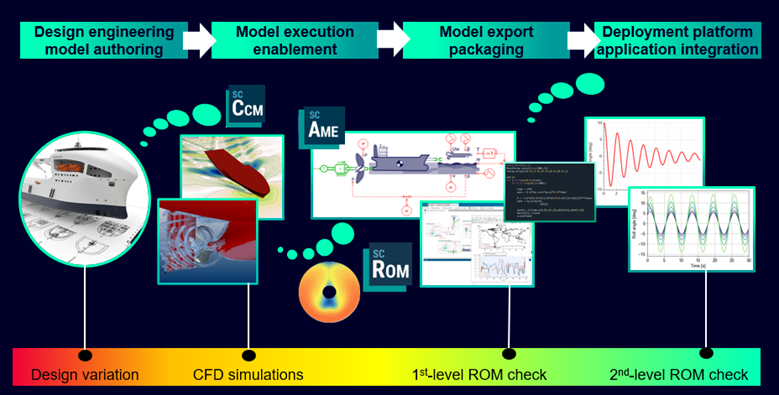

El concepto problema-solución se representa en la figura 3. ShipFive Shipbuilding ha implantado el hilo digital de Siemens a escala empresarial, lo que facilita la incorporación del flujo de trabajo necesario basado en ROM y la solución xDT a largo plazo. Utilizando la geometría NX de Siemens, las modificaciones para las quillas de sentina se realizan fácilmente sobre el modelo ya parametrizado. El flujo de trabajo HEEDS orquesta el intercambio de información y datos entre todas las herramientas Simcenter.

A continuación, la nueva geometría se revuelve a través de la tubería del tanque de remolque virtual en Simcenter STAR-CCM+, donde se configura una matriz de pruebas de deriva estacionaria, guiñada, mecanismo de movimiento planar (PMM), decaimiento del balanceo y oscilación forzada del balanceo. Se completa el proceso de creación de modelos de ingeniería de diseño. Las bases de datos resultantes de fuerzas y momentos sobre el buque, junto con la información específica del campo de flujo, se introducen en un bloque de análisis de datos de aprendizaje automático (ML) para poblar las ROM basadas en coeficientes. Éstos pueden vincularse cómodamente a soluciones propias o de Simcenter, como Simcenter Amesim ROM Builder. Esta es la fase de habilitación de la ejecución del modelo. Se realiza una primera comprobación del rendimiento hidrodinámico del buque utilizando la biblioteca marina Simcenter Amesim para garantizar que ningún diseño defectuoso entra en la fase en la que se realiza el objetivo principal de la iteración de resolución de problemas del diseño conceptual: garantizar unas características de movimiento de balanceo aceptables. Estos estudios se ejecutan en las reuniones del equipo de diseño en la plataforma de despliegue (un ordenador portátil o una tableta).

1 Astillero ficticio

Únase al foro de diseñadores!

Su experiencia es vital para la comunidad. Únase a nosotros y aporte sus conocimientos.

Únase ahora al ForoComparta, aprenda y crezca con los mejores profesionales del sector.