Únase al foro de diseñadores!

Su experiencia es vital para la comunidad. Únase a nosotros y aporte sus conocimientos.

Únase ahora al ForoComparta, aprenda y crezca con los mejores profesionales del sector.

La funcionalidad del análisis de materiales compuestos lleva mucho tiempo siendo posible gracias a potentes solucionadores como Abaqus, y la principal herramienta de diseño de materiales compuestos es CATIA V5 (o 3DEXPERIENCE CATIA). Ambas soluciones son líderes del sector, y la llegada del 3DLa Plataforma EXPERIENCE ha permitido fusionar estas funcionalidades en una única solución para un Modelado y Simulación (MODSIM) un flujo de trabajo unificado para todas sus necesidades de materiales compuestos. Este artículo se centra en el análisis de materiales compuestos en el 3DPlataforma EXPERIENCE y está pensada como complemento del blog de diseño de materiales compuestos CATIA aquí.

¿Por qué simular materiales compuestos?

Los materiales compuestos son uno de los más populares en casi cualquier industria en la que los diseños de alta resistencia y ligereza sean cruciales, como la aeroespacial, la automoción, los bienes de consumo e incluso el campo médico. Para innovar en estos campos tan vertiginosos, no basta con utilizar materiales compuestos. Las estructuras de materiales compuestos deben ser validadas y sometidas a pruebas de rendimiento; aquí es donde entra en juego la simulación.

El desarrollo de utillajes o prototipos de estructuras de materiales compuestos es costoso, por lo que la validación mediante pruebas destructivas resulta mucho menos atractiva. En muchos casos, es más fácil simular la estructura al principio de la fase de diseño para reducir la necesidad de pruebas físicas.

¿Por qué es difícil la simulación de materiales compuestos?

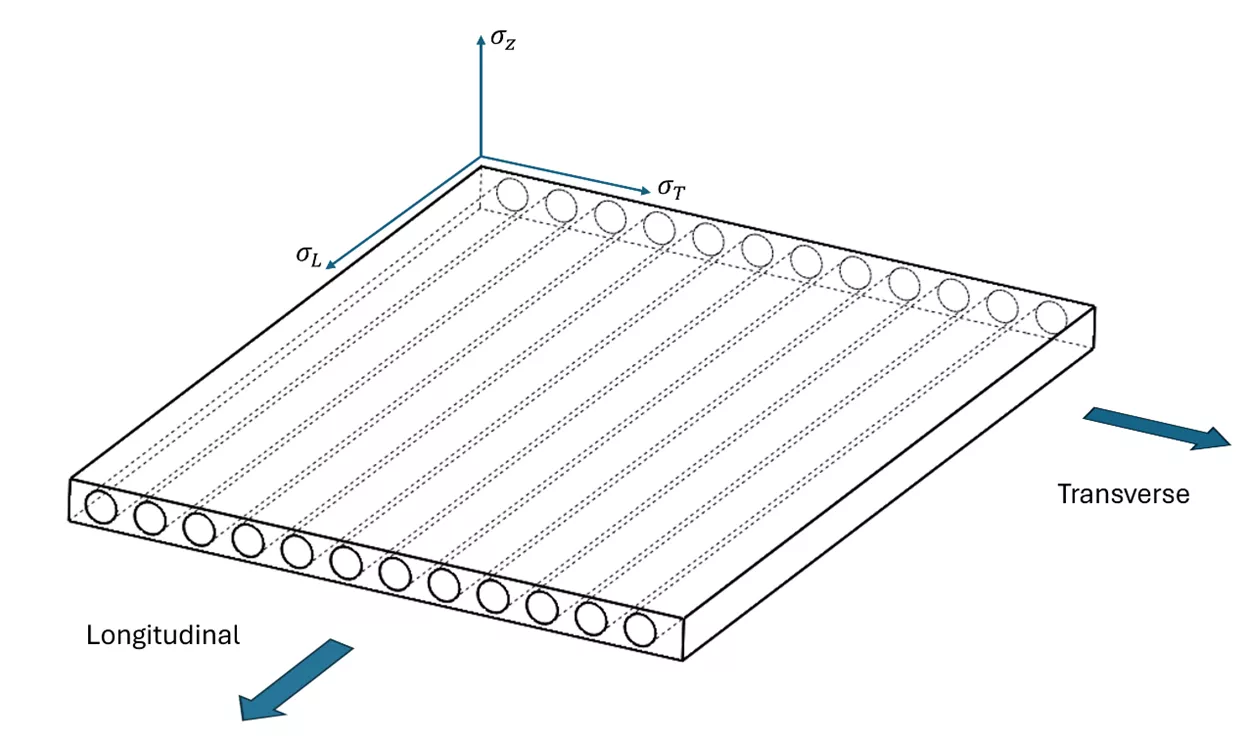

Las estructuras compuestas tradicionales de capas o cintas unidireccionales son ortotrópicas o anisotrópicas por naturaleza. En pocas palabras, esto significa que la rigidez del material es diferente en distintas direcciones y también puede ser diferente en tensión y compresión.

Esto resulta especialmente difícil para la simulación. La mayoría de los datos de materiales para Análisis por elementos finitos (AEF) se deriva de ensayos de tensión uniaxial en los que se estira el material y se mide la carga junto con la cantidad que se deforma el material. Esto genera una curva de tensión-deformación que puede utilizarse para la simulación.

En el caso de los materiales compuestos, cada diseño tendrá su propia pila de estratificación, lo que significa que cada diseño podría necesitar al menos tres pruebas físicas distintas para caracterizar el material. Tradicionalmente, esto ha hecho que la caracterización del material de las estructuras de materiales compuestos sea inalcanzable para muchas empresas pequeñas.

Este blog demostrará cómo 3DEXPERIENCE está cambiando este panorama con una potente integración del diseño y el análisis de materiales compuestos bajo un mismo techo.

Las potentes herramientas de AEF como Abaqus tienen un largo historial de análisis preciso de materiales compuestos. Esto es posible gracias a algunas tecnologías clave.

En primer lugar, hablemos de la parte más difícil del modelado cualquier estructura compuesta – modelando correctamente el comportamiento del material.

Modelado macroscópico de materiales

Abaqus y 3DEXPERIENCIA SIMULACIÓN puede permitir un comportamiento totalmente anisótropo del material a escala macroscópica. Esto significa que el material compuesto se modela como un material homogéneo con propiedades de rigidez que cambian en función de la dirección de la carga. Estas herramientas permiten al usuario definir las propiedades del material compuesto estratificado dentro de la herramienta de simulación de diversas maneras en función de sus necesidades. Estos cuatro tipos de elasticidad anisótropa son:

- Las propiedades ortotrópicas del material pueden introducirse introduciendo el módulo elástico, el módulo de cizallamiento y la relación de veneno en las tres direcciones ortotrópicas.

- Las propiedades laminares pueden introducirse como una formulación de tensión plana utilizando sólo las propiedades en el plano y transversales para la elasticidad, una única relación de veneno y el módulo de cizallamiento en las tres direcciones (más comúnmente utilizado para conchas laminadas).

- Los materiales perfectamente ortotrópicos deben definir explícitamente todos los términos distintos de cero en la matriz del material ortotrópico.

- Los materiales perfectamente anisótropos deben definir explícitamente todos los términos distintos de cero en la matriz de material anisótropo matriz del material.

3DEXPERIENCIA nos permite mapear los datos de diseño compuesto de CATIA para obtener un enlace directo con la información sobre el drapeado, la orientación de las fibras y el estratificado, lo que permite calcular por usted la compleja matriz estructural (más información sobre esto más adelante).

Modelado de materiales micromecánicos

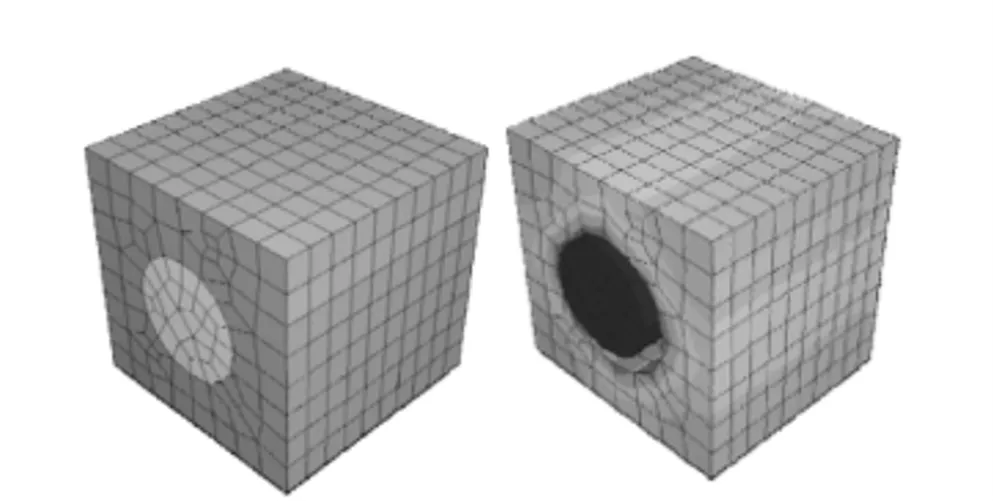

Con este enfoque, la fibra y los materiales de refuerzo de la matriz se modelan por separado como cuerpos deformables. Aunque es probable que este método produzca los resultados más sólidos, modelar cada fibra de una estructura compuesta individualmente y simular las interacciones de contacto entre esas fibras y la matriz compuesta se convierte rápidamente en una tarea demasiado exigente desde el punto de vista computacional como para ser viable a una escala significativa.

Célula unitaria de una delaminación de matriz de fibra. Imagen cortesía de Dassault Systèmes™.

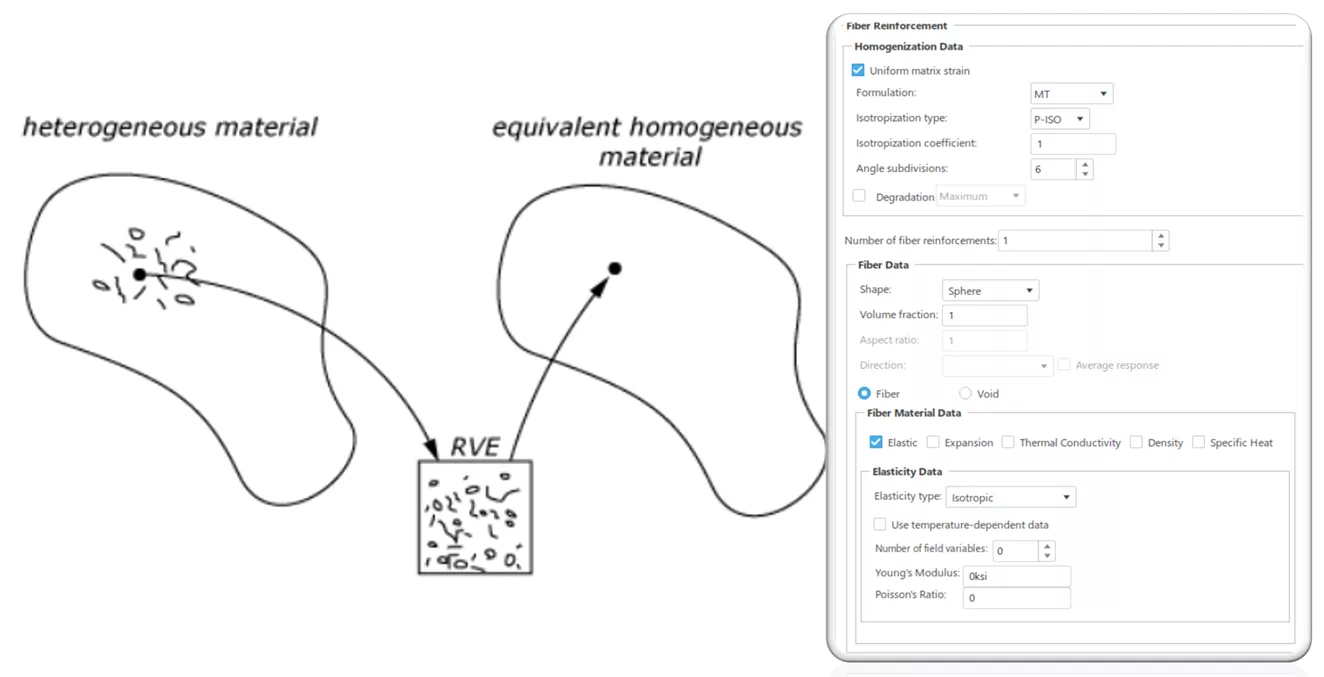

En 3DSIMULACIÓN DE EXPERIENCIAS, el usuario puede, en cambio, dictar parámetros de refuerzo de fibras que, al combinarse, creen un elemento de volumen representativo (RVE) del material compuesto y extrapolar ese pequeño volumen para determinar las características del material de la estructura compuesta a mayor escala. Esto permite al usuario definir rápida y fácilmente propiedades complejas del material compuesto introduciendo unos pocos parámetros sencillos.

Modelos de daños

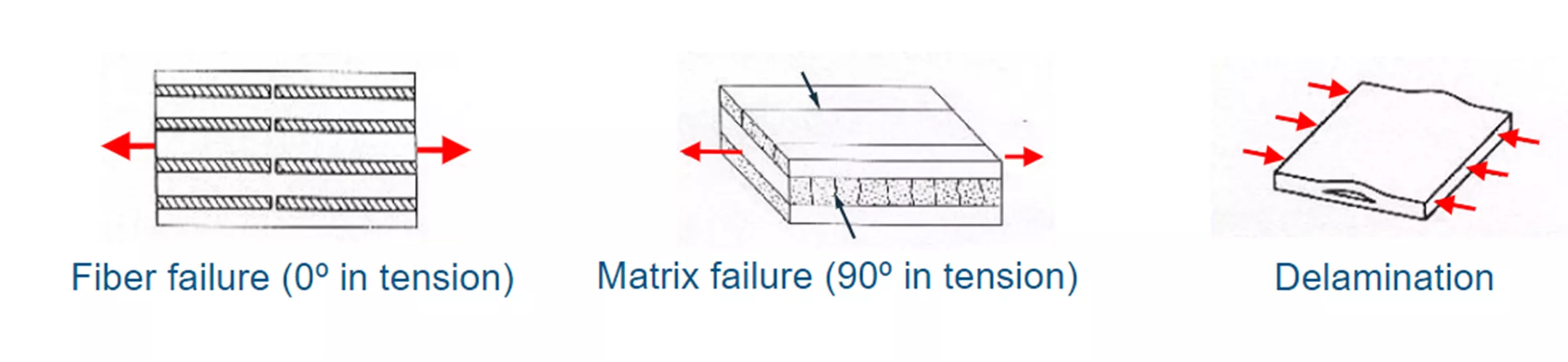

El fallo de los materiales compuestos se produce generalmente en uno de estos dos modos de fallo. O bien se produce un fallo en las capas individuales debido a un exceso de tensión, compresión o cizallamiento, o bien se produce una delaminación entre las propias capas.

Imagen cortesía de Dassault Systèmes™.

3DEXPERIENCE SIMULATION tiene la capacidad de modelar el momento de fallo en cualquier pliegue dado. Este parámetro de iniciación del daño puede definirse de varias maneras:

- Teoría de la tensión máxima – Criterios de fallo simples basados en la tensión que miden cada componente de la tensión direccional y la comparan con un límite de tensión definido. Esta teoría no proporciona ninguna interacción entre las diferentes direcciones de los componentes de tensión, por lo que la precisión es limitada.

- Teoría de la deformación máxima – Un criterio de fallo simple basado en la deformación que mide los componentes de deformación direccional frente a límites definidos.

- Teoría de Tsai-Hill – Este modelo es una ampliación del modelo del criterio de fluencia de Hill desarrollado por Rodney Hill. El criterio de fallo de Tsai-Hill es un modelo sencillo utilizado para predecir el fallo en la lámina de material compuesto.

- Teoría de Tsai-Wu – Este modelo de fallo se introdujo posteriormente para suavizar la forma de los criterios de Tsai-Hill. Este modelo puede proporcionar resultados más precisos que Tsai-Hill cuando se compara con datos experimentales, pero la diferencia no suele ser grande.

Modelado mixto

Estos dos modos de fallo básicos se complican aún más por el hecho de que el fallo no siempre se produce en una de las capas extremas (interior/exterior) del material compuesto. Por lo tanto, todas las capas deben modelarse discretamente. Para tener esto en cuenta, 3DLa SIMULACIÓN EXPERIMENTAL utiliza una formulación de modelado mixto de la estructura compuesta. Cada capa individual se caracteriza mediante uno de los métodos anisótropos enumerados anteriormente y, a continuación, se apila según el diseño de la estructura. Esto permite una representación de la rigidez muy robusta que se rige por el proceso de diseño del material compuesto.

Corazas de espesor no uniforme

La mayoría de las estructuras de materiales compuestos son muy delgadas en relación con sus dimensiones principales, lo que significa que es ventajoso utilizar elementos de cáscara para aumentar la eficiencia del solucionador. Sin embargo, muchas estructuras de materiales compuestos pueden tener capas adicionales en zonas de grandes esfuerzos para reducir la probabilidad de fallo. Muchas herramientas de simulación asumen que un elemento de concha tiene un grosor único y uniforme en todo el cuerpo, pero éste no es el caso con Abaqs y 3DEXPERIENCIA SIMULACIÓN. Los grosores de los cascos pueden asignarse a datos espaciales creados por el usuario, o incluso vincularse a la propia geometría CAD 3D de CATIA.

Enlace de diseño

Dassault Systèmes™. es líder del sector en herramientas de diseño de materiales compuestos y herramientas de análisis por elementos finitos. Durante muchos años, estas herramientas existieron en silos desconectados. En 3DLa plataforma EXPERIENCE ha revolucionado el sector al poner en contacto a diseñadores y analistas de materiales compuestos. Los diseñadores pueden utilizar la CATIA funcionalidad de diseño de materiales compuestos y dirigir la definición del material compuesto por capas directamente a las herramientas de simulación impulsadas por el Abaqus solucionador.

Cómo funciona

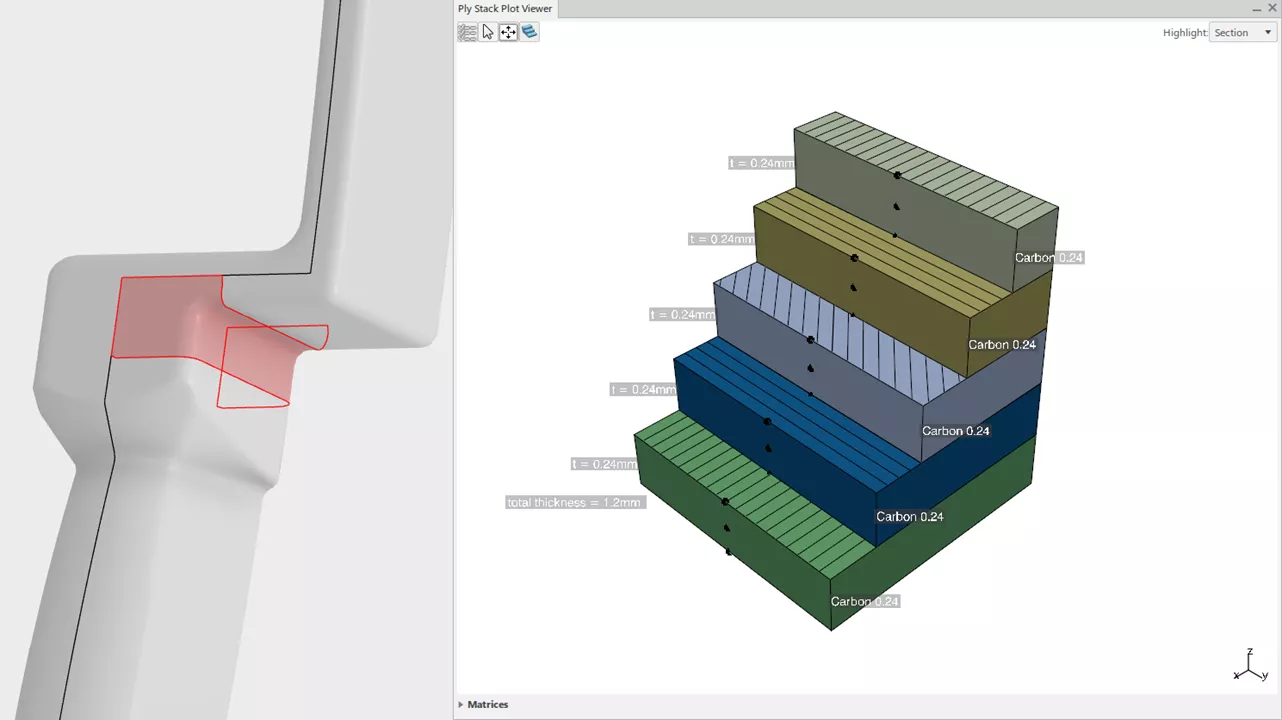

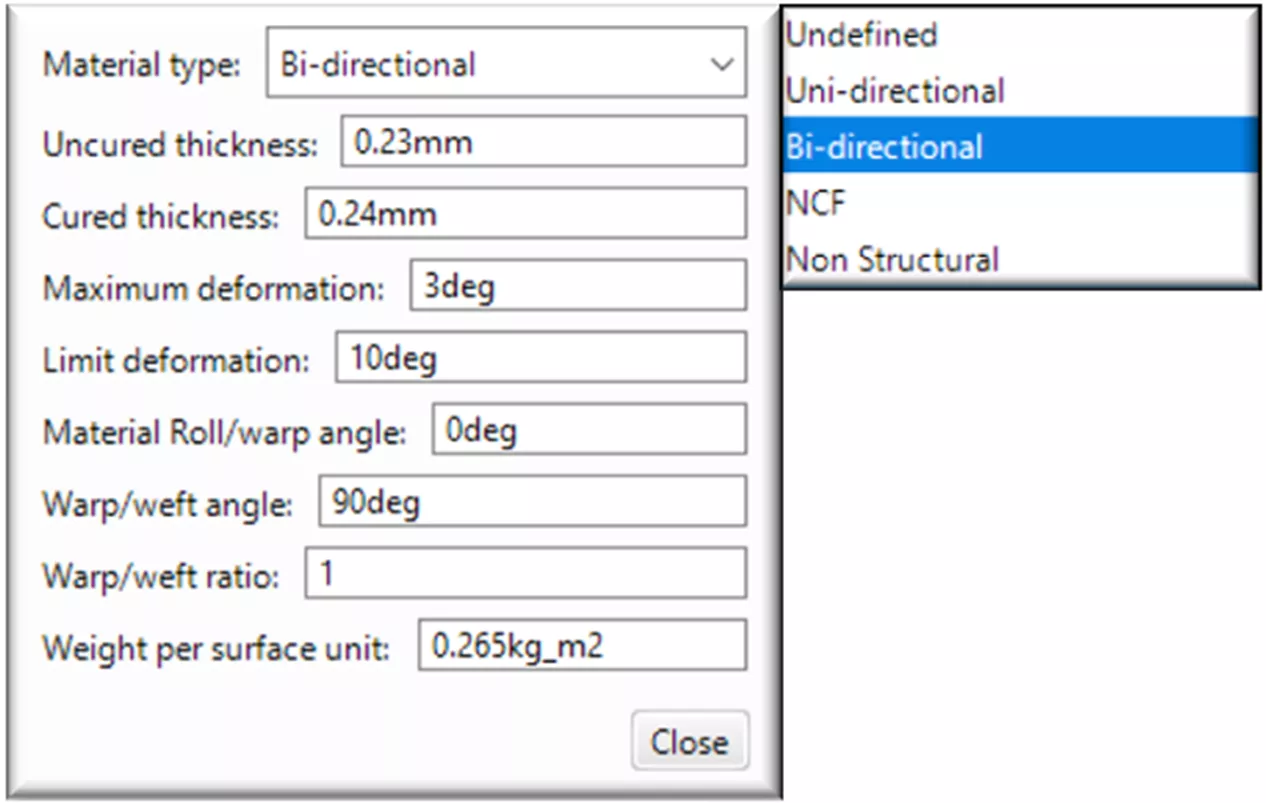

Un diseñador que utilice el CATIA Composites Design app puede completar su diseño de estratificación utilizando cualquiera de las metodologías comentadas por mi colega Tim en su artículo aquí. Los materiales implicados en el ámbito del diseño de materiales compuestos pueden caracterizarse como unidireccionales, bidireccionales, de tejido sin arrugas o no estructurales. Estos materiales también incluyen proporciones de espesor curado y no curado, límites de deformación y otras variables. Lo más crucial para la simulación son las definiciones de direccionalidad, ya que afectan a la definición de rigidez anisotrópica.

A partir de ahí, los materiales individuales se conectan a los parámetros de simulación mediante el «redireccionamiento» del enlace del material, que combina la definición del material del dominio de materiales compuestos con las propiedades del material del dominio de simulación.

A partir de ahí, el analista puede enlazar con las propiedades correctas del material compuesto, como se ha comentado anteriormente. He aquí un ejemplo de definición de material compuesto para simulación. Este redireccionamiento del enlace del material sólo es necesario para la configuración inicial del modelo. Cualquier cambio en la geometría, las capas o la orientación se actualizará en consecuencia.

El siguiente paso consiste en combinar la definición geométrica de los compuestos con las propiedades del material creadas anteriormente. Esto se hace mediante una definición de sección en el Creación del modelo estructural app.

La elección de un cuerpo con información de diseño de materiales compuestos permite al usuario seleccionar una variedad de formas de mapear la información de composición de materiales compuestos en la malla estructural, la que sea más apropiada para el flujo de trabajo de diseño utilizado.

Este un caja es el principal diferenciador entre 3DEXPERIENCE y otras soluciones de diseño y análisis de materiales compuestos. La capacidad de predecir el drapeado, el alabeo y otras imperfecciones derivadas de la fabricación de materiales compuestos y, a continuación, MAPA esas imperfecciones a un modelo estructural para el análisis de elementos finitos es un cambio de juego para cualquiera que trabaje con estructuras de materiales compuestos en capas.

A partir de aquí, la configuración del modelo de elementos finitos no difiere de lo que sería con cualquier otro material. Aprovechando el fantástico Abaqus solver permite al usuario resolver desde un análisis básico estático o de frecuencias de resonancia hasta estudios explícitos de pruebas dinámicas de impacto o de caída.

El 3DPlataforma EXPERIENCE está realmente innovando y liderando la integración de los procesos de diseño de modelado y simulación en 3D, o MODSIM para abreviar. Este artículo sirve sólo como ejemplo de esta innovación, y hay muchos más.

Únase al foro de diseñadores!

Su experiencia es vital para la comunidad. Únase a nosotros y aporte sus conocimientos.

Únase ahora al ForoComparta, aprenda y crezca con los mejores profesionales del sector.