Únase al foro de diseñadores!

Su experiencia es vital para la comunidad. Únase a nosotros y aporte sus conocimientos.

Únase ahora al ForoComparta, aprenda y crezca con los mejores profesionales del sector.

Una lista de materiales (BOM) es una herramienta que ayuda a simplificar productos complejos y procesos industriales. Piense en un producto, como un coche, que se compone de 10.000 componentes individuales, cada uno de los cuales varía en forma, tamaño, material, orientación y función.

La mayoría de estas piezas proceden de diversos fabricantes antes de ser ensambladas en la carrocería. Para fabricar un coche, todas estas piezas deben obtenerse dentro y fuera de un país en cantidades variables. Así pues, producir miles de coches cada mes requiere una deliberación, una planificación y una ejecución meticulosas.

Es necesario simplificar este complejo proceso para aumentar la precisión y la repetibilidad. Una lista de materiales es una herramienta que nos ayuda a conseguir precisamente eso. Este artículo explorará el concepto de una lista de materiales, su contenido, tipos y su papel en la simplificación de procesos complejos en varios departamentos de diferentes industrias.

- Una lista de materiales es un documento exhaustivo y específico de un producto que detalla los todo el proceso de fabricación y montaje un producto a partir de sus componentes.

- Una buena lista de materiales tiene la potencial para impactar el diseño, la calidad, la gestión de la cadena de suministro, la comunicación, la colaboración, la sostenibilidad, el cumplimiento de la normativa y el ahorro de costes.

- Una lista de materiales clara y bien estructurada puede encaminar un proceso hacia el éxito al mejorar su eficacia y precisión.

¿Qué es una lista de materiales?

Una lista de materiales (LMat) es un documento específico del producto que proporciona un desglose detallado de un producto en conjuntos y subconjuntos. Sirve como un anteproyecto exhaustivo en el que se describen los distintos componentes que intervienen en el proceso de fabricación. Piense en él como en una lista de la compra para fabricar su montaje.

Una lista de materiales es un documento importante y útil, sirve de base para los sistemas de planificación de la producción. A medida que aumenta el número de piezas de un producto, resulta cada vez más difícil gestionar la disponibilidad de todos los componentes en cantidades suficientes para el proceso de montaje. La indisponibilidad de una sola pieza puede detener toda la cadena de montaje, costando a la empresa miles de dólares en productividad perdida.

Para evitarlo, las empresas utilizan una lista de materiales para planificar y realizar un seguimiento de las compras de componentes, optimizar los niveles de inventario y reducir los residuos. Si se utiliza correctamente, permite un proceso más sistemático y deliberado, que minimiza los tiempos de inactividad y los errores no planificados, al tiempo que garantiza que las operaciones se desarrollen al menor coste posible.

¿Qué incluye una lista de materiales?

Una lista de materiales puede adoptar diferentes formas. Tiene diferentes componentes en función del departamento al que pertenezca.

Por ejemplo, una lista de materiales de fabricación incluye detalles como el código del producto, el nombre y el número de la pieza, la cantidad, la descripción, el color, el tamaño y el proceso en el que se utilizará para fabricar el producto final.

Una lista de materiales de venta incluye información relevante para la venta, como los precios de los productos, los detalles de envío, el peso y las dimensiones de la pieza, las condiciones de pago, los tipos impositivos, etc.

Así, la lista de materiales puede incluir toda la información que necesita un departamento para operar sin problemas.

Estructura de la lista de materiales

Una lista de materiales (LMat) sigue una estructura estándar. En la parte superior se encuentra el producto acabado, que se ramifica en subconjuntos y sus componentes individuales a medida que la jerarquía avanza hacia abajo. La jerarquía de la lista de materiales se asemeja a una pirámide, en la que los componentes más sencillos, como las fijaciones, forman la base. Estos componentes se combinan con otros en niveles sucesivos, culminando finalmente en el producto acabado en el vértice.

Algunos diseños de listas de materiales también pueden incluir proyecciones ortográficas de un producto, con todos los componentes tabulados en la parte inferior junto con sus detalles.

La estructura de una lista de materiales también puede cambiar en función de si se trata de un lista de materiales de un nivel o lista de materiales multinivel:

- Una lista de materiales de un solo nivel coloca el producto acabado en la parte superior, con los componentes individuales listados justo debajo. No hay subconjuntos.

- Una lista de materiales de varios niveles es necesaria para las piezas que tienen un elevado número de componentes y necesitan más de un nivel de jerarquía. El conjunto del producto se descompone en subconjuntos, nivel tras nivel, hasta llegar a los componentes individuales.

Una lista de materiales completa debe incluir la siguiente información:

Nombre del producto o conjunto – Identifica el producto o conjunto, lo que es especialmente importante para las empresas que gestionan varias líneas de productos.

Nombre de la pieza – Identifica la pieza e incluye los detalles relevantes asociados a ella.

Número de pieza – Se asigna un identificador numérico o alfanumérico único a cada pieza para garantizar su fácil identificación. Un producto puede incluir varias piezas similares que varían en tamaño o forma. Por ejemplo, los pernos, que se utilizan habitualmente como elementos de fijación, pueden diferenciarse asignando un identificador único a cada tipo. Este enfoque permite un seguimiento y una gestión más eficaces de la disponibilidad y el uso.

Descripción – Evita la confusión entre piezas similares proporcionando cualquier información exclusiva sobre una pieza que pueda pasarse por alto a primera vista. Puede incluir detalles como el color o las dimensiones.

Cantidad – Indica el número de componentes del producto final. Esto ayuda a planificar las actividades de compra y fabricación. Los distintos componentes pueden tener diferentes unidades de medida. La unidad puede estar situada en una columna adyacente o en la propia columna de cantidad.

Nivel de la lista de materiales – Una lista de materiales de varios niveles consta de varios niveles. La lista de materiales también especifica el nivel para cada componente en función de su posición en la jerarquía de la lista de materiales.

Detalles del fabricante – Incluir detalles del fabricante es esencial cuando un producto consta de componentes o subconjuntos procedentes de múltiples proveedores.

Fase de la pieza – El término «fase de la pieza» se refiere a la etapa en la que se encuentra actualmente una pieza. Para una pieza de introducción de nuevos productos (NPI), la fase podría etiquetarse como «sin lanzar» o «en diseño». Para una pieza finalizada que ha alcanzado la fase de producción y está en la taller de mecanizado piso, pueden marcarse como «en producción». En ocasiones, la fase de pieza también puede incluir la versión de las piezas, a medida que evolucionan mediante optimizaciones.

Pieza alternativa – Se puede añadir una columna a la lista de materiales para informar al lector de las piezas alternativas que se utilizarán si la pieza original no está disponible.

Coste de los componentes – El coste unitario del componente también puede mencionarse junto a su nombre en algunas listas de materiales. Esto ayuda a comprender la ponderación del coste de cada componente.

Tipo de aprovisionamiento – La lista de materiales también puede especificar el método de aprovisionamiento de un componente concreto. Para los artículos fácilmente disponibles en el mercado, la lista de materiales puede referirse a ellos como «off-the-shelf». Las piezas a medida, por otro lado, se denominarán «made-to-specification». Esta distinción nos ayuda a comprender que ciertas piezas pueden tener plazos de entrega más largos que otras, lo que permite al equipo planificar las actividades de fabricación y compra en consecuencia.

Análisis de prioridades – La columna de análisis de prioridades indica qué componentes o piezas tienen mayor prioridad, que suelen requerir mayores inversiones monetarias o plazos de entrega más largos. Esto ayuda a distinguir entre piezas críticas y piezas comunes.

Notas y comentarios sobre la lista de materiales – Una lista de materiales (BOM) también incluye una sección de notas/comentarios para documentar cualquier cambio a medida que avanza el proyecto. Para mayor claridad, esta sección también puede incluir diagramas y montajes de las piezas relevantes.

Tipos de listas de materiales

Las listas de materiales se utilizan ampliamente en la mayoría de las empresas basadas en productos.

Aunque las listas de materiales se originaron en la fabricación, se han ido trasladando gradualmente a otras funciones organizativas. Hoy en día, además de una lista de materiales de fabricación, existen varios tipos de listas de materiales: Lista de materiales de ventas, Lista de materiales de ingeniería, Lista de materiales de producción, Lista de materiales de compras, Lista de materiales de servicio y Lista de materiales CAD.

Cada lista de materiales desempeña un papel crucial en el desarrollo del producto, y todas ellas son esenciales para que el departamento correspondiente pueda dar soporte a sus funciones y procesos. Echemos un vistazo a dos de las listas de materiales más importantes para comprender lo que ofrecen.

Lista de materiales de ingeniería

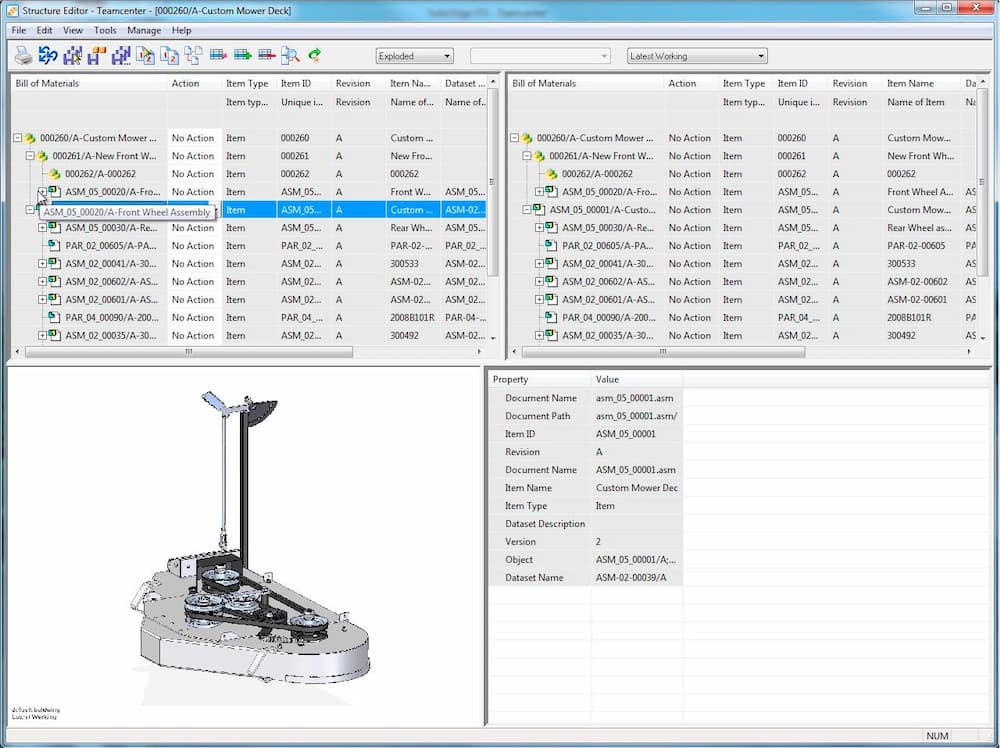

El departamento de ingeniería elabora la lista de materiales de ingeniería (EBOM) para definir su producto. Tiene un estructura jerárquica con especificaciones detalladas de cada componente, como el número de pieza y las tolerancias. La EBOM suele crearse utilizando programas de diseño asistido por ordenador (CAD) o de automatización del diseño electrónico (EDA).

Una lista de materiales para fabricación electrónica abarca únicamente cuestiones de ingeniería, como la forma, el ajuste y la función. No se ocupa de cómo se fabrican o adquieren las piezas. La EBOM es una de las primeras listas de materiales creadas en el desarrollo de productos.

Lista de materiales de fabricación

La lista de materiales de fabricación (MBOM) la crea el equipo de fabricación para construir el producto. A diferencia de la EBOM, tiene un carácter más formato visual, con diagramas y/o organigramas. Dado que la fabricación sólo puede comenzar una vez finalizado el diseño, las listas de materiales de fabricación se crean después de las listas de materiales de producción.

La lista de materiales de fabricación se centra en cómo se fabrica un producto. Contiene información detallada sobre el proceso de fabricación, el utillaje, las instrucciones de trabajo y las etapas de montaje.

Flujo de información entre listas de materiales

Todas las diferentes listas de materiales mencionadas en la sección anterior están interconectadas. La información fluye de arriba abajo a través de las diferentes listas de materiales.

Al inicio del desarrollo del producto, sólo se dispone de los requisitos y las especificaciones de la pieza. A partir de esta información, se genera una primera lista de materiales en la que se enumeran los conjuntos y piezas necesarios para el producto final.

El departamento de ingeniería es el usuario final de la lista de materiales temprana, ya que les ayuda a obtener una ventaja. Utilizan la información de la lista de materiales temprana para generar la lista de materiales de ingeniería. La lista de materiales de ingeniería es más completa y beneficia a departamentos como fabricación, compras y mantenimiento.

Cada departamento utiliza la lista de materiales de ingeniería para generar sus propias listas de materiales: Lista de materiales de fabricación, Lista de materiales de compras y Lista de materiales de servicio. Por ejemplo, si la lista de materiales de ingeniería especifica que una pieza requiere 6 tornillos M12, el departamento de compras pedirá 600 tornillos M12 si la empresa tiene previsto fabricar 100 productos acabados. Así que, en cierto modo, los departamentos de apoyo son los consumidores reales de la lista de materiales de ingeniería.

En industrias complejas, como la automovilística y la aeroespacial, todas las listas de materiales desempeñan un papel importante. Los componentes que forman el producto pueden ser de fabricación propia o proceder de Proveedores de nivel 1, 2 y 3. Los productos paralelos pueden fabricarse simultáneamente. Algunos componentes pueden ser comunes a varios productos, mientras que otros pueden ser exclusivos de cada producto.

Una optimización eficaz de la gestión del inventario y de la cadena de suministro requiere una lista de materiales de compra que sirva como punto de referencia para todas las partes interesadas. Esto garantiza la alineación y evita tanto la escasez como el despilfarro. Sin embargo, no todos los tipos de listas de materiales son necesarios para todas las empresas. Las empresas más pequeñas, que no tienen grandes necesidades de compra, pueden operar sin una lista de materiales de compra.

Cómo crear una lista de materiales

Una lista de materiales debe ser lo más completa posible sin incluir información innecesaria. Desglosemos el proceso de creación de una lista de materiales general cuando se empieza desde cero:

Paso 1: Comprender el producto

Empiece por definir el producto y el objetivo de la lista de materiales. Al comprender el objetivo, se puede filtrar la información irrelevante. Preste atención al diseño, las especificaciones y toda la documentación del producto.

Paso 2: Enumerar todas las piezas

Desglose el producto en sus subconjuntos, componentes y materiales. Intente profundizar al máximo para identificar cada componente por separado.

Paso 3: Identifique los números de pieza y otra información específica de la pieza

En este paso, recopile información específica sobre cada pieza de la lista de materiales (BOM). Puede tratarse del número de pieza del fabricante, la descripción, el color de la pieza, las dimensiones, el peso o cualquier otra medida relevante. Puede que desee incluir los números de revisión de las piezas para hacer un seguimiento de los cambios a lo largo del tiempo.

Paso 4: Crear la estructura de la lista de materiales (BOM)

El producto determina el formato. Cuando se trata de un producto con pocos componentes, una lista de materiales de un solo nivel resulta eficaz. Para piezas complejas, sería más apropiada una lista de materiales de varios niveles. Elija la información relevante recopilada en el paso 3 y organice los componentes en una estructura jerárquica. Los componentes individuales se sitúan en la parte inferior. Ascendiendo, estos componentes se combinan para formar subconjuntos que finalmente conducen al producto final. La estructura final debe parecerse a la raíz de un árbol o a una pirámide.

Consejos adicionales

- Incluya suficientes ayudas visuales, como dibujos y diagramas.

- Mencione los fabricantes y proveedores de los distintos componentes de la lista de materiales.

- Las listas de materiales manuales son propensas a errores y difíciles de modificar. Invierta en un buen software de listas de materiales para obtener una mejor experiencia.

- Para mayor claridad y coherencia, utilice formatos, términos y unidades estándar.

Optimizar una lista de materiales

Si ya dispone de una lista de materiales, puede que esté buscando consejos para mejorarla. Una lista de materiales es una herramienta excelente, pero necesita un mantenimiento constante. Los siguientes consejos pueden ayudarle a optimizar su actual lista de materiales para asegurarse de que dispone de la mejor versión en todo momento.

Revisión a intervalos regulares

La característica más importante de una lista de materiales es que representa con precisión un proceso. Sin embargo, en la mayoría de los productos se producen cambios y actualizaciones con regularidad. Por lo tanto, las listas de materiales deben revisarse y actualizarse con regularidad para reflejar correctamente estos cambios.

Revisión interfuncional

Discutir la lista de materiales entre los distintos departamentos puede revelar cualquier información omitida y cómo podría incluirse. Esto haría que la lista de materiales fuera más precisa y completa que antes.

Añada ayudas visuales

Añada ayudas visuales cuando sea necesario, como imágenes, diagramas y dibujos, para mejorar la claridad y la comprensión de los montajes complejos.

Integrar con otros sistemas

Integrar la lista de materiales con otros sistemas, como ERP y PLM, puede facilitar la edición y permitir un mejor control de las versiones.

Ventajas de utilizar una lista de materiales

Como se ha señalado en secciones anteriores, una lista de materiales cumple diversas funciones en distintos departamentos. Naturalmente, también proporciona diferentes beneficios a cada uno de ellos. En esta sección, encontrará las ventajas que ofrecen las dos listas de materiales más comunes: la lista de materiales de ingeniería y la lista de materiales de fabricación.

Ventajas de una lista de materiales de ingeniería (EBOM)

La lista de materiales de ingeniería aporta un valor inmenso no sólo al departamento de ingeniería, sino también a los departamentos que apoyan a la ingeniería, como ventas, compras y fabricación. Invertir en esta herramienta ayuda a los departamentos de ingeniería a mejorar su eficacia y alcanzar sus objetivos. Veamos algunas ventajas concretas que proporciona una lista de materiales de ingeniería:

Mejora de la calidad del producto – La lista de materiales de ingeniería ayuda a mejorar la calidad del producto a lo largo del tiempo, ya que refuerza las prácticas de diseño, minimiza los errores y reduce la necesidad de reelaboración.

Precisión del diseño – Disponer de una EBOM estandarizada permite al equipo conocer con claridad los distintos componentes, sus especificaciones de diseño y su funcionalidad. Esto mejora la precisión general del diseño.

Evitar problemas posteriores – El equipo crea la EBOM durante la fase de diseño. Esto permite a los ingenieros identificar y resolver posibles problemas con suficiente antelación, evitando costosas correcciones aguas abajo.

Comunicación eficaz – Una imagen vale más que mil palabras. Una EBOM es un documento exhaustivo que expone sistemáticamente la forma, el ajuste y la función del producto propuesto y sus componentes. Esto permite una comunicación eficaz entre los equipos interdisciplinarios que participan en el proceso de desarrollo del producto.

Control de versiones – Un producto puede sufrir muchos cambios a lo largo del proceso de producción. Estos cambios deben ser rastreados, documentados y comunicados a todas las partes interesadas tan pronto como estén finalizados. Un EBOM con capacidad de control de versiones permite gestionar los cambios durante la fase de diseño y garantiza que todo el mundo tenga acceso a la información más actualizada y precisa.

Sinergia con el software PLM – La lista de materiales de ingeniería puede integrarse con el software de gestión del ciclo de vida del producto (PLM) para supervisar los datos del producto a lo largo de su ciclo de vida. La integración es rápida y sin fisuras, y ofrece las ventajas de la centralización.

Identificación de causas de fallo – Una lista de materiales precisa ayuda a identificar la causa del fallo del producto y facilita la sustitución de los componentes o materiales defectuosos.

Ventajas de una lista de materiales de fabricación (MBOM)

La lista de materiales de fabricación sirve como documento central para el equipo de fabricación. Se deriva de la lista de materiales de ingeniería y contiene toda la información relevante para la fabricación del producto. Disponer de una lista de materiales de fabricación (MBOM) exhaustiva y bien actualizada proporciona las siguientes ventajas.

Mejora de la planificación de la producción – El MBOM contiene una lista exhaustiva de componentes junto con todas las especificaciones requeridas y las materias primas esenciales necesarias para la fabricación. Esto ayuda a la asignación precisa de recursos y a la planificación de la producción. La lista de materiales es también un requisito previo para diseñar sistemas de planificación de recursos empresariales (ERP) y de planificación de necesidades de materiales (MRP).

Errores minimizados – La mayoría de los errores en una instalación de fabricación se producen durante la fabricación y el montaje de las piezas. Disponer de una lista de materiales estandariza estos procesos de fabricación para todos los empleados implicados y reduce las posibilidades de error.

Mejor gestión del inventario – Una lista de materiales clara y bien estructurada ayuda a mantener los niveles de inventario adecuados a las necesidades de producción. Permite anticiparse a la demanda y garantiza el cumplimiento de los plazos, al tiempo que minimiza los costes logísticos. Este enfoque evita los problemas habituales de inventario, como la falta de existencias, el exceso de existencias y los pedidos pendientes, así como sus efectos en cascada, como la pérdida de productividad, los retrasos en la producción y el tiempo de inactividad.

Ahorro de tiempo – Disponer de un documento centralizado que contenga todos los detalles de las piezas supone un ahorro de tiempo generalizado. Los detalles, como los números de pieza, los colores de las piezas y el proceso de fabricación en el que se utilizarán, pueden revisarse fácilmente consultando el MBOM en caso de confusión. Los artículos pueden localizarse en cuestión de minutos en el almacén. Los pequeños ahorros de tiempo se suman y mejoran la productividad y la eficacia general de las operaciones de fabricación.

Control presupuestario – Un MBOM puede reducir el despilfarro y mejorar la gestión del tiempo, ayudando en última instancia a una organización a mantener el control sobre el presupuesto.

Conclusión

En definitiva, una lista de materiales es una herramienta esencial para cualquier empresa que quiera mejorar su eficacia de producción. Una buena lista de materiales, mediante especificaciones, cantidades y detalles de los componentes, mejora la colaboración entre los distintos equipos y agiliza los flujos de trabajo.

Los beneficios van más allá del taller. Una lista de materiales bien estructurada permite controlar el inventario, el coste de producción y la calidad del producto. Un impacto beneficioso directo se aprecia en la precisión y la eficacia de la puesta a punto, y un impacto indirecto aparece en la satisfacción del cliente.

Únase al foro de diseñadores!

Su experiencia es vital para la comunidad. Únase a nosotros y aporte sus conocimientos.

Únase ahora al ForoComparta, aprenda y crezca con los mejores profesionales del sector.