Únase al foro de diseñadores!

Su experiencia es vital para la comunidad. Únase a nosotros y aporte sus conocimientos.

Únase ahora al ForoComparta, aprenda y crezca con los mejores profesionales del sector.

El moldeo por inyección es un proceso utilizado para fabricar piezas de plástico para diversas aplicaciones. Hoy en día, la mayoría de las industrias utilizan componentes moldeados por inyección en alguna capacidad, ya sea en cubos de basura, piezas de controladores o incluso en la Estación Espacial Internacional (ISS).

El moldeo por inyección se está generalizando cada vez más. La demanda de moldeo por inyección, que crece a un ritmo compuesto tasa de crecimiento anual (TCAC) del 5%, es casi el doble que la de la industria manufacturera en general, que experimenta una tasa de crecimiento del 3%. A medida que avanzamos en la era de la Cuarta Revolución Industrial, más fabricantes están incorporando el moldeo por inyección a sus operaciones.

En este artículo, exploramos esta tecnología, junto con sus capacidades y limitaciones, para entender cómo pueden aprovecharla las empresas para crear piezas a medida.

- El moldeo por inyección es un proceso versátil ideal para fabricar piezas en diversas formas, tamaños y materiales, incluidos los plásticos, el caucho y ciertos metales.

- El moldeo por inyección destaca en la producción a gran escala, proporcionando uno de los costes por pieza más bajos y generando unos residuos mínimos.

- El proceso de moudling por inyección puede funcionar con más de 90.000 tipos de plásticos, incluidos el policarbonato, el ABS y el polipropileno. Así, se puede conseguir una gran variedad de propiedades en los productos acabados.

- El proceso requiere una inversión inicial considerable en herramientas, unidades de inyección y sistemas auxiliares, lo que la hace adecuada para la producción de grandes volúmenes.

¿Qué es el moldeo por inyección?

El moldeo por inyección es un proceso de fabricación que utiliza altas presiones para forzar materiales blandos, como los plásticos, en moldes para que adopten su forma. Este proceso puede acomodar miles de tipos diferentes de polímeros y materiales plásticos, cada uno con propiedades variables. En consecuencia, permite fabricar una amplia gama de piezas con características únicas. Aunque el moldeo por inyección se utiliza principalmente para crear productos de plástico, también puede producir piezas a partir de ciertos metales en polvo. El proceso es esencialmente el mismo que el de la fundición a presión

En nuestra vida cotidiana, estamos rodeados de artículos fabricados mediante moldeo por inyección. Algunos ejemplos son los cepillos de dientes, las gafas, los vasos de plástico, los televisores, los teléfonos inteligentes, las sillas, los juguetes, las carcasas de aparatos electrónicos de consumo, los cubiertos desechables y los componentes de automoción. Muchos productos pueden estar compuestos de varios materiales o incorporar diferentes colores. Por ejemplo, un cepillo de dientes combina un material blando con otro duro y puede presentar rayas y parches de distintos colores a lo largo del mango. Además, algunos productos también pueden incluir inserciones metálicas.

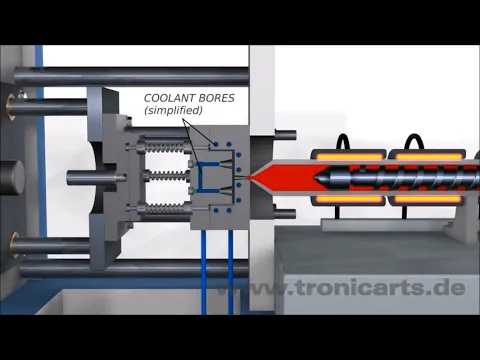

Componentes del proceso de moldeo por inyección

La configuración del proceso incluye una unidad de inyección donde se calienta y presuriza el material, un molde donde se forma y sistemas auxiliares que realizan funciones específicas.

Unidad de inyección

La unidad de inyección consta de un barril calentado y un tornillo sinfín alternativo. El material blando se introduce en el barril a través de una tolva vertical. El tornillo alternativo dentro del barril no sólo mezcla el material sino que también proporciona la acción de apisonamiento necesaria para empujar el material dentro del molde. El barril está equipado con elementos calefactores que funden la materia prima y aumentan su fluidez. Además, el movimiento del husillo genera calor mediante una acción de cizallamiento. Una vez que el material alcanza la viscosidad deseada, se introduce a la fuerza en el molde.

Molde

El molde puede construirse con materiales robustos, como el acero, o moderadamente resistentes, como el aluminio. Cada material tiene casos de uso específicos. Por ejemplo, cuando grandes volúmenes (>25.000) son necesarios, moldes de acero son preferibles por su durabilidad a alta presión. Aunque los moldes de acero son más caros, la gran cantidad de piezas producidas reduce el coste total por pieza y los hace más rentables. El acero inoxidable también admite límites de tolerancia más finos que otros metales debido a su mayor resistencia.

Moldes de aluminio, por otra parte, son más adecuadas para series de producción más pequeñas (<25.000). Estos moldes son más rentables, ya que reducen el coste por pieza para tiradas pequeñas. Sin embargo, tienen algunas desventajas, como una vida útil más corta y un acabado superficial inferior debido a sus propiedades mecánicas inferiores.

Placas de sujeción

Las placas de sujeción se fijan a las mitades del molde para asegurarlas durante el proceso de inyección. La fuerza necesaria suele suministrarse mediante presión hidráulica.

Sistema de refrigeración

Se integra un sistema de refrigeración a base de agua o aceite para facilitar el enfriamiento rápido del plástico fundido dentro del molde. Las líneas de enfriamiento ayudan a reducir el tiempo de ciclo a la vez que mantienen las temperaturas adecuadas del molde.

Factores a tener en cuenta antes de elegir el moldeo por inyección

Ningún proceso de fabricación destaca en todas las aplicaciones, y el moldeo por inyección no es una excepción. Deben cumplirse unas condiciones específicas para aprovechar plenamente las ventajas de este proceso. Echemos un vistazo a estas condiciones y a las cualidades que hacen del moldeo por inyección una opción atractiva.

Grandes volúmenes

El proceso de moldeo por inyección implica importantes costes iniciales, incluidos los gastos asociados a la máquina de moldeo por inyección, los moldes y los sistemas relacionados. Sin embargo, una vez recuperados estos costes, la costes de moldeo por pieza se encuentran entre los más bajos de la industria.. Para beneficiarse de estos bajos costes de moldeo por pieza, el volumen de producción debe ser suficientemente alto. En consecuencia, el moldeo por inyección es una opción atractiva sobre todo para la fabricación de grandes volúmenes. El umbral específico se decide caso por caso, pero suele oscilar entre de miles a millones de piezas.

Complejidad del diseño

Aunque el moldeo por inyección puede producir formas intrincadas utilizando moldes complejos, existen limitaciones. La viabilidad del proceso puede mejorarse reduciendo el número de piezas y simplificando los diseños existentes. Este enfoque facilitará la ejecución y ayudará a mantener una tasa de defectos baja. Los diseños más sencillos tienen una clara ventaja en el moldeo por inyección.

Plazos de entrega iniciales más elevados

El plazo de entrega inicial del moldeo por inyección puede llegar a ser de 12 semanas. Una parte importante de este tiempo se dedica a diseñar y optimizar el utillaje de las piezas. Si las piezas se necesitan antes, el uso de la impresión en 3D y los servicios de mecanizado CNC son opciones alternativas viables.

No es adecuado para la mayoría de los componentes metálicos

Un subproceso conocido como moldeo por inyección de metales (MIM) puede producir componentes a partir de ciertos metales. Sin embargo, el gama de metales adecuados es muy limitada. Se pueden utilizar alternativas, como la fundición, el mecanizado y la forja, para piezas fabricadas con diferentes metales.

Proceso de moldeo por inyección

En teoría, el moldeo por inyección es un proceso sencillo: fundir plástico, inyectarlo en un molde, dejar que se enfríe y sale un producto de plástico. En la práctica, sin embargo, el moldeo por inyección es un proceso complejo que se ha ido perfeccionando a lo largo de los últimos 150 años, desde 1872, cuando Wesley Hyatt patentó la primera máquina.

El proceso comienza con la fabricación de la herramienta del molde. Un molde de alta calidad proporciona piezas de alta calidad. En muchos casos, puede ser necesario optimizar la geometría de la pieza para garantizar su compatibilidad con el proceso de moldeo por inyección. Pequeño ajustes en el diseño pueden mejorar significativamente la eficacia y la rentabilidad del proceso.. Algunas de estas modificaciones en el diseño se tratarán más adelante en este artículo. Normalmente se realizan pruebas para garantizar que la pieza final cumple las especificaciones requeridas. Tras las pruebas y las modificaciones necesarias basadas en los resultados, puede comenzar el moldeo por inyección en la herramienta del molde prototipo.

El proceso utiliza plástico fundido como material de alimentación. El plástico de alimentación entra en la máquina en forma de gránulos, cada uno de los cuales mide hasta unos pocos milímetros de diámetro. Estos pellets se vierten en el barril a través de una tolva. El barril está equipado con elementos calefactores y un tornillo sinfín alternativo para calentar y homogeneizar el material de alimentación. Un motor hidráulico o eléctrico puede accionar el tornillo.

El material de alimentación se bombea al molde a alta presión de inyección una vez que ha alcanzado la viscosidad y la temperatura deseadas. Las elevadas presiones permiten que el plástico llene la cavidad con eficacia. Antes de la inyección, la cavidad se llena de aire. A medida que el plástico entra en el molde, el aire es expulsado a través de múltiples respiraderos diminutos situados a lo largo de la periferia de la cavidad de la matriz. Estos respiraderos son más finos que un cabello humano. En consecuencia, mientras que el aire puede escapar, el plástico no puede entrar en estos respiraderos debido a su mayor viscosidad.

El sistema de refrigeración del molde enfría y solidifica el plástico en la forma de la cavidad del molde. Un controlador de temperatura externo regula la temperatura del medio de refrigeración. A continuación, las dos mitades del molde se separan para expulsar el producto plástico.

Al enfriarse, se libera la fuerza de sujeción y se separan las dos mitades de la matriz. A medida que el plástico se contrae, se adhiere a la mitad central de la matriz. Para separar el producto plástico del molde una vez que las dos mitades se han separado, se integran en el sistema unos pasadores eyectores. Las clavijas eyectoras dejan pequeñas impresiones circulares en el producto, conocidas como marcas testigo de los pasadores eyectores. Estas marcas pueden observarse en todas las piezas moldeadas por inyección en una inspección más minuciosa (también visibles en la imagen superior).

Los componentes requieren un acabado adicional para eliminar el exceso de plástico que se solidifica en las compuertas, los patines y el bebedero. El bebedero sirve de canal entre el barril y la cavidad, y también se solidifica junto con el producto plástico. Los bebederos suelen retirarse de la pieza mediante torsión o corte manual.

Materiales más adecuados para el proceso de moldeo por inyección

Existen más de 90.000 tipos diferentes de plásticos compatibles con el moldeo por inyección. Todos estos materiales pueden clasificarse en 45 familias de polímeros distintas. Para ampliar la clasificación, pueden dividirse en dos categorías: polímeros termoestables y termoplásticos. Los polímeros termoestables sólo se pueden utilizar una vez y no se pueden volver a fundir o moldear. En cambio, los polímeros termoplásticos pueden reciclarse en nuevos productos mediante recalentamiento y remodelación.

En la selección de los materiales influyen varios factores, como el nivel deseado de transparencia, la solidez, la resistencia al calor, la rigidez, la resistencia a la corrosión, la resistencia al fuego, el acabado de la superficie y el coste.

Los plásticos más utilizados en los procesos de moldeo por inyección son el policarbonato (PC), el acrilonitrilo butadieno estireno (ABS), el polipropileno (PP), el polioximetileno (POM), el poliestireno (PS), el tereftalato de polibutileno (PBT), el polimetacrilato de metilo (PMMA) y el polietileno (PE). Centrémonos en 3 de los materiales de moldeo por inyección más populares y sus aplicaciones:

Policarbonato (PC)

El policarbonato es un polímero termoplástico muy utilizado que se adapta bien al moldeo por inyección. Presenta una excelente resistencia al calor, a los impactos y a los productos químicos. También tiene excelentes propiedades ópticas y sirve como eficaz aislante eléctrico.

Debido a su versatilidad, el PC se utiliza en diversas industrias, como la fabricación, la construcción y la tecnología. En la vida cotidiana, encontramos sus aplicaciones en carcasas de teléfonos, lentes de gafas, productos de papelería, envases de alimentos y bebidas y menaje de cocina.

Acrilonitrilo butadieno estireno (ABS)

El ABS es un material termoplástico muy utilizado para el moldeo por inyección. Posee propiedades como resistencia al calor y a los productos químicos, solidez, durabilidad y estabilidad dimensional (no se dobla bajo carga). A diferencia del policarbonato, el ABS es opaco.

El ABS se utiliza normalmente en aplicaciones que requieren mayor rigidez que el policarbonato sin dejar de ser capaz de absorber fuerzas sometidas a grandes esfuerzos. Su acabado brillante también lo hace adecuado para aplicaciones cosméticas.

El material se utiliza en una gran variedad de aplicaciones, como cascos de seguridad, aspiradoras, ladrillos LEGO, juguetes, instrumentos musicales, teclados de ordenador, fundas de teléfono, maletas, parachoques de coches, salpicaderos de automóviles y diversas tuberías y accesorios.

Polipropileno (PP)

El polipropileno es uno de los plásticos más utilizados en la actualidad. Es un polímero termoplástico con propiedades como aislamiento eléctrico, tenacidad y elasticidad así como resistencia al calor, a la fatiga y a los productos químicos.

Debido a su no tóxico por naturaleza, el PP se utiliza en el envasado de alimentos y en vasos para beber. Su resistencia química lo convierte en un material ideal para la industria cosmética. Las piezas de automoción, como los parachoques y las carcasas de las baterías, también utilizan polipropileno.

El polipropileno también se utiliza para fabricar cuerdas, equipos médicos (jeringuillas, viales, suturas), juguetes, tapicerías, alfombras, etc.

Ventajas del moldeo por inyección

Las características del moldeo por inyección lo convierten en un proceso ideal para fabricar productos de diversos tipos y tamaños. El uso cada vez mayor de plásticos también contribuye al crecimiento de la industria del moldeo por inyección. Este proceso ofrece varias ventajas:

Gran versatilidad

El moldeo por inyección es muy versátil en cuanto a los tipos de productos que puede fabricar. Puede crear artículos en diversos tamaños, colores y resistencias. Los productos pueden durar mucho tiempo sin necesidad de mantenimiento. Moldes de dos disparos o moldes multidisparo pueden utilizarse para combinar dos o más materiales distintos en un único producto acabado. Aunque no hay límite en el número de piezas que pueden producirse, las series de producción cortas pueden no ser rentables.

Amplias opciones de materiales

La variedad de opciones de material significa que los productos pueden tener un amplia gama de propiedades diferentes. Es posible combinar materiales para aprovechar las propiedades de cada uno en varias zonas del mismo producto.

Además de plásticos, el moldeo por inyección también puede admitir caucho y ciertos metales. Esto amplía la variedad de componentes que pueden fabricarse mediante moldeo por inyección.

Compatible con la producción en masa

El moldeo por inyección es ideal para la producción en masa gracias a su bajos tiempos de ciclo así como alta consistencia y fiabilidad de cada pieza. Para componentes medianos y grandes, normalmente sólo se fabrica una pieza por ciclo. Sin embargo, para artículos más pequeños, como los cubiertos, podemos fabricar varias piezas por ciclo utilizando moldes de cavidades múltiples, canales de distribución, correderas y compuertas.

Bajo coste por pieza

Los costes globales de fabricación del moldeo por inyección son relativamente altos. Sin embargo, el coste por pieza disminuye con la producción de grandes volúmenes. El MOQ depende de factores como los costes de preparación, los gastos de material y la complejidad del diseño. Con la combinación adecuada de estos elementos, el coste por pieza del moldeo por inyección puede reducirse a menos que el de las tecnologías competidoras, como la impresión en 3D, el mecanizado CNC y la fundición.

Residuos mínimos

Moldeo por inyección genera muchos menos residuos material en comparación con los métodos de fabricación sustractivos como el mecanizado CNC. Sin embargo, algunos residuos de plástico son inevitables debido al bebedero, las guías y las compuertas. Este desperdicio puede minimizarse aún más mediante la optimización del diseño y la implantación de canales calientes. Los canales calientes forman una red de distribución calentada que inyecta plástico fundido en las cavidades del molde. El inconveniente es que son más caros que los sistemas tradicionales de canal frío.

Limitaciones del moldeo por inyección

El moldeo por inyección tiene su propio conjunto de limitaciones. Una consideración cuidadosa de las siguientes desventajas puede ayudar a los fabricantes a tomar una decisión informada sobre si pueden fabricar un producto viable utilizando el moldeo por inyección.

Inversión inicial elevada

El moldeo por inyección implica importantes costes iniciales. Los gastos principales incluyen la unidad de inyección y el molde. Además, el diseño y la producción del molde pueden llevar varias semanas, lo que incrementa aún más los costes debido a la mano de obra, la energía y el tiempo necesarios para el proceso.

Proceso que consume tiempo

El moldeo por inyección es altamente eficiente, capaz de producir cientos de productos por hora una vez operativo. Sin embargo, el tiempo inicial necesario para el diseño del proceso y del molde puede ser una desventaja en situaciones en las que es esencial una rápida salida al mercado. En tales casos, las tecnologías de prototipado rápido pueden ser una alternativa más adecuada.

Proceso basado en la habilidad

El proceso moderno de moldeo por inyección requiere una cantidad significativa de habilidad y experiencia por parte de los diseñadores. Lograr un proceso eficiente puede ser un reto en zonas donde falta mano de obra cualificada.

No apto para metales

Aunque puede adaptarse para su uso con ciertos metales en polvo, no puede competir con los procesos de fabricación tradicionales, como la fundición y el mecanizado CNC, en lo que respecta a las calidades de metal mecanizables. Esta limitación restringe significativamente su aplicación en productos de base metálica.

No es adecuado para componentes muy grandes

El proceso de moldeo por inyección puede resultar ineficaz cuando se diseña para componentes muy grandes. Las máquinas de moldeo y las herramientas de moldeo tienen limitaciones de tamaño que no se pueden sobrepasar. En casos especiales, las piezas que superan la capacidad de una máquina pueden moldearse como componentes múltiples y ensamblarse entre sí.

Cómo optimizar su pieza para el moldeo por inyección

A menudo los clientes traen diseños que inicialmente parecen inadecuados para el moldeo por inyección. Hay varias cosas que se pueden hacer para adaptar dichos diseños. El moldeo por inyección es un proceso caro. En consecuencia, cualquier vía para optimización del diseño deben explorarse y aplicarse para ahorrar valiosos recursos. Podemos utilizar los principios del Diseño para la Fabricación (DFM) para encontrar estas mejoras y reducir los costes de fabricación. Algunos cambios que los clientes pueden realizar hoy para conseguir unos costes de moldeo por inyección más económicos son los siguientes:

Espesor de pared uniforme

El grosor de la pared es de vital importancia en el moldeo por inyección. Para el moldeo por inyección, el grosor de la pared debe ser lo más uniforme posible. Diferentes grosores de pared tienen diferentes tasas de contracción, lo que provoca defectos como el alabeo de la pieza y bolsas de aire. Los espesores más altos también aumentan el uso de material que puede no tener ninguna ventaja añadida en términos de resistencia estructural, funcionalidad o aspecto. El uso de machos puede ayudar a reducir e igualar el grosor total de la pieza. Los espesores de pared recomendados para el moldeo por inyección se sitúan entre 1 mm y 3 mm.

Uso de salientes

Los resaltes se crean para reforzar las zonas más débiles, como los orificios de los tornillos y las ranuras. También pueden proporcionar un mecanismo de montaje rápido, ya que pueden encajar unos en otros, manteniendo la alineación de forma similar a los pasadores. El diámetro y el grosor de los resaltes deben considerarse cuidadosamente. El diámetro de los resaltes y los orificios para tornillos debe ser menor para compensar la contracción. El grosor del resalte no debe superar el 60% del grosor total de la pared.

Esquinas redondeadas

Las esquinas afiladas en una pieza pueden elevar rápidamente los costes de un molde, ya que requieren el uso de un costoso mecanizado por electroerosión. También pueden provocar aumentos de tensión en la pieza, creando un punto potencial de fallo. Las esquinas redondeadas y las transiciones suaves deben preferirse a las esquinas afiladas.

Ángulo de inclinación

El ángulo de desmoldeo es otro aspecto muy importante del diseño del molde. Una pieza con paredes perfectamente perpendiculares es muy difícil de expulsar porque las paredes interiores de la pieza se arrastrarán por el núcleo del molde. También se formará un vacío, ya que el aire no puede entrar en el hueco entre la pieza y el núcleo durante el desmoldeo. Sin embargo, al crear una ligera conicidad, la pieza puede desprenderse más fácilmente. En cuanto los pasadores eyectores presionan sobre la pieza, toda la pared interior se desprende del núcleo y el aire entra fácilmente. Los ángulos de tiro también evitan las marcas de arrastre.

Normalmente, 1-2 grados de conicidad o ángulo de calado son suficientes. Para más textura, 3-5 grados por lado, y 5 grados por lado para textura pesada.

Selección del material

La selección de materiales repercute directamente en la seguridad, la calidad, el rendimiento, la eficiencia de costes y fabricación y la sostenibilidad. Sin embargo, con la larga lista de materiales compatibles con el proceso, éste puede resultar bastante desalentador.

Los clientes suelen precipitarse en el proceso de selección por desconocimiento o falta de experiencia. Sin embargo, dado que las piezas de plástico se utilizan en los equipos de seguridad de los sectores aeroespacial, automovilístico y marítimo, la elección de los materiales adecuados es crucial. Durante la selección deben tenerse debidamente en cuenta propiedades como la temperatura máxima de uso a corto plazo, el límite elástico y la resistencia a la tracción, la resistencia al impacto, el índice de fluidez y la vulnerabilidad al agrietamiento por tensión. Es crucial dedicar el tiempo suficiente a encontrar el material más compatible para su aplicación.

Conclusión

El moldeo por inyección es un proceso de fabricación muy versátil que sigue revolucionando las industrias gracias a su capacidad para producir piezas de plástico de diversas formas, tamaños y materiales. Los productos pueden alcanzar tolerancias elevadas con una consistencia notable, generando al mismo tiempo unos residuos mínimos. Esto lo hace ideal para la producción de alto rendimiento.

A pesar de sus ventajas, el proceso también tiene limitaciones. Los elevados costes iniciales de moldeo, los tiempos de preparación más largos y las limitaciones con piezas metálicas o productos muy grandes requieren deliberación. Su eficacia prospera con grandes series de producción y diseños bien optimizados.

En un mundo en el que la tecnología industrial avanza rápidamente, el moldeo por inyección desempeña un papel crucial al ofrecer una solución de producción fiable a los fabricantes que buscan una producción escalable y de alta calidad.

Únase al foro de diseñadores!

Su experiencia es vital para la comunidad. Únase a nosotros y aporte sus conocimientos.

Únase ahora al ForoComparta, aprenda y crezca con los mejores profesionales del sector.