Únase al foro de diseñadores!

Su experiencia es vital para la comunidad. Únase a nosotros y aporte sus conocimientos.

Únase ahora al ForoComparta, aprenda y crezca con los mejores profesionales del sector.

NX Indicador de análisis de corrosión es un nuevo módulo adicional para NX™ que se lanzará en diciembre de 2023. Puede ayudarle a identificar los factores de riesgo de corrosión en su diseño basándose en la proximidad de las piezas dentro de un ensamblaje y en los materiales asignados.

El módulo le permite desplazar hacia la izquierda este análisis dentro del proceso de desarrollo del producto y abordar el riesgo de corrosión durante la fase de diseño. Al igual que con otras herramientas de validación del diseño de NX, esto le ayuda a reducir las iteraciones del diseño y ahorra tiempo y dinero en simulaciones y pruebas posteriores.

Sectores como el aeroespacial, el de defensa y el naval cuentan con estrictas normas industriales y requisitos de los clientes en cuanto al índice de corrosión de las piezas. El cumplimiento de estas normas y requisitos es vital para el éxito de su producto, y el indicador de análisis de riesgos de corrosión de NX puede ayudarle a conseguirlo.

Vea el vídeo para comprobar lo fácil que es identificar y abordar el riesgo de corrosión en NX, en tiempo real. O desplácese hacia abajo para leer el proceso paso a paso.

Preparación de su análisis de riesgos de corrosión

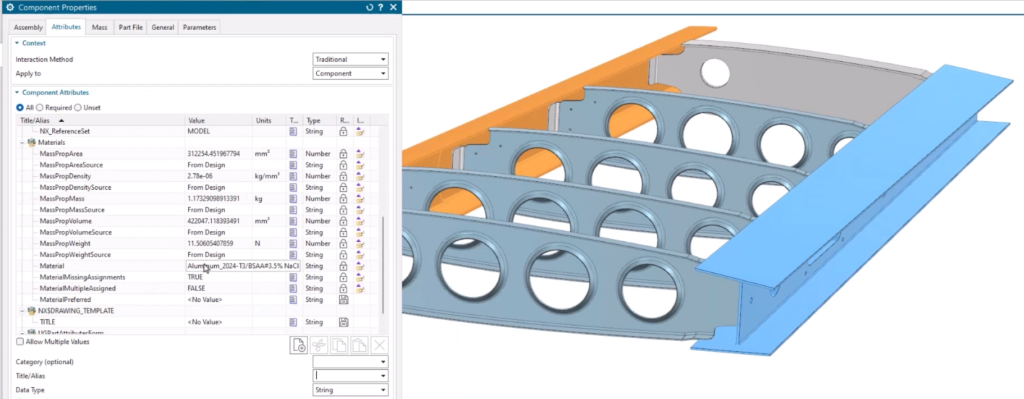

Para empezar, necesitará un ensamblaje con materiales asignados a las piezas que lo componen. En nuestro ejemplo, tenemos una estructura de avión formada por largueros, costillas y los clips que los unen.

Cuando abra el Análisis de Riesgos de Corrosión dentro de las Herramientas HD3D, NX le pedirá que elija entre un entorno de análisis estándar o uno para una norma militar.

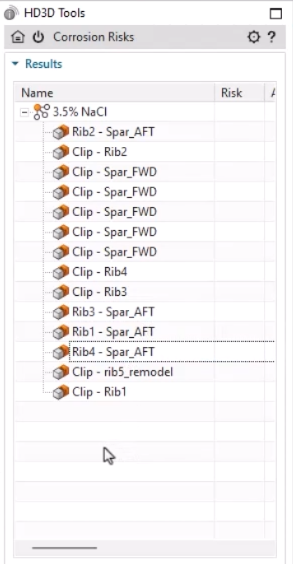

A continuación, sólo tiene que seleccionar las piezas dentro del ensamblaje que desea analizar, y la ventana de diálogo mostrará todos los pares de componentes que están unidos entre sí.

Generación de un informe de riesgo de corrosión

Ahora está listo para calcular la evaluación del riesgo de corrosión basándose en los límites superior e inferior. Si sólo le interesan las piezas con un alto riesgo de corrosión, puede limitar el informe para que sólo muestre esas.

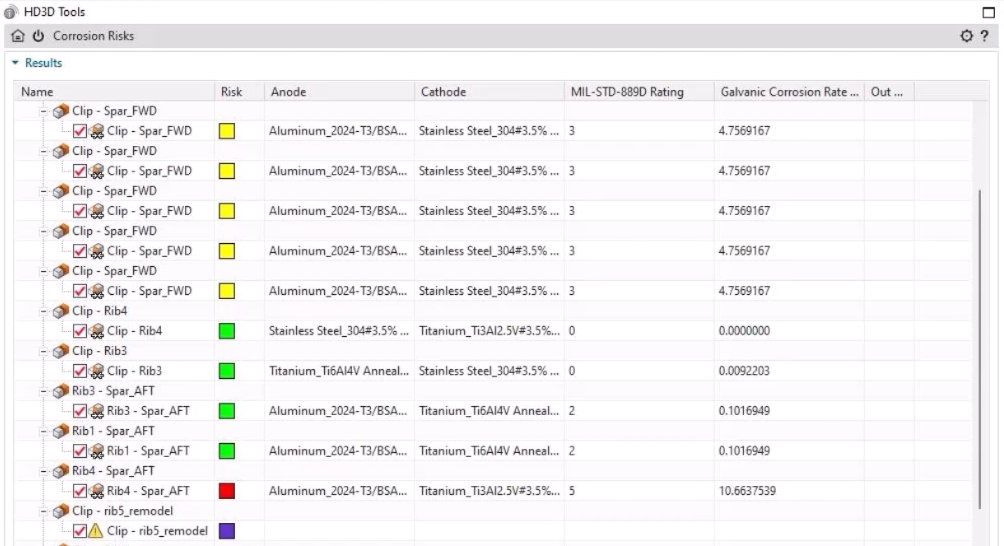

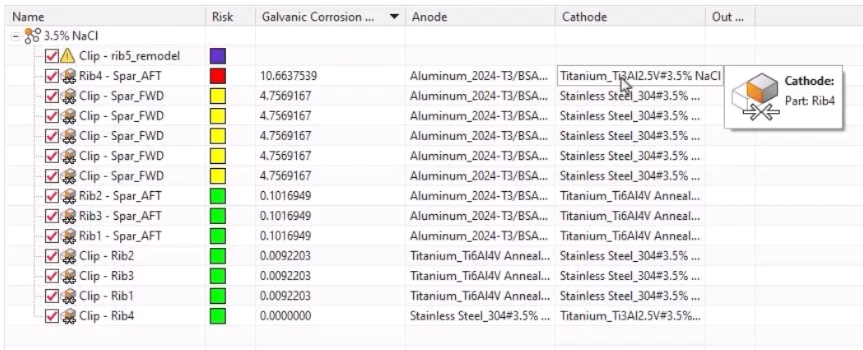

NX generará rápidamente resultados codificados por colores que son fáciles de evaluar de un vistazo:

- Verde 🟢 – bajo índice de corrosión galvánica

- Amarillo 🟡 – índice de corrosión galvánica medio

- Rojo 🔴 – índice de corrosión galvánica alto

- Morado 🟣 – índice de corrosión galvánica desconocido (tal vez debido a materiales no asignados)

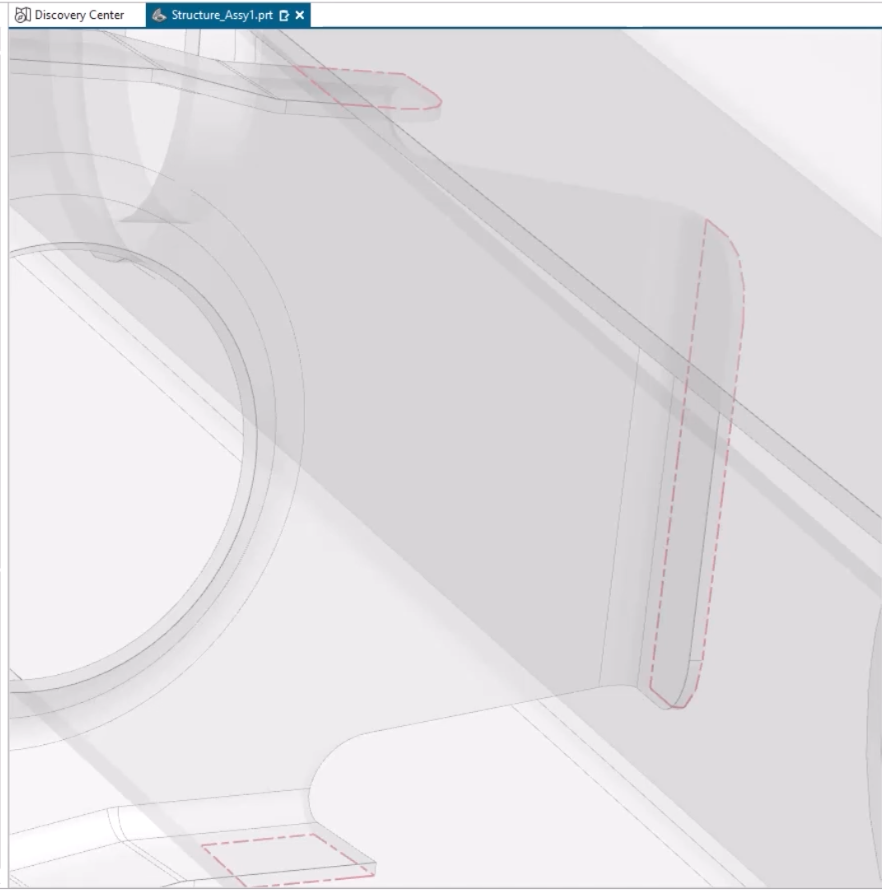

Hay un resultado para cada par de piezas en contacto. Seleccione un resultado para ver el par resaltado en la Ventana Gráfica, y utilice Estudiar la interferencia para ver con precisión las caras que están en contacto.

Amplíe la ventana de resultados y obtendrá aún más datos para analizar:

- Qué piezas actúan como ánodos y cátodos, y los materiales implicados

- El índice exacto de corrosión galvánica de cada pieza

- Una clasificación para cada pieza basada en la norma MIL-STD-889D.

Incluso puede exportar estos datos en un informe para compartirlos con colegas y partes interesadas.

Cambiar los materiales para reducir el riesgo de corrosión

Si desea abordar parte del riesgo de corrosión identificado por el análisis, un enfoque consiste en cambiar los materiales de las piezas.

En nuestro ejemplo, una de las costillas presenta un riesgo mayor que todas las demás. ¿A qué se debe?

La tabla de riesgos de corrosión indica que la costilla de alto riesgo tiene asignado un material diferente, una aleación de titanio distinta, en comparación con las demás.

El cambio del material asignado a la pieza mejora el riesgo de corrosión y lo pone en consonancia con las demás nervaduras.

Aplicar revestimientos para reducir el riesgo de corrosión

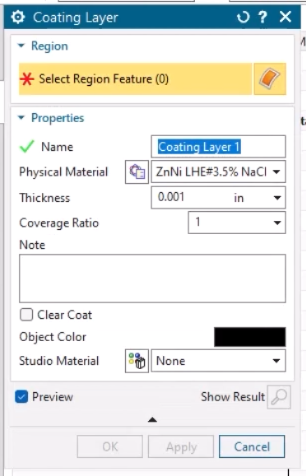

Otra opción para gestionar el riesgo de corrosión es aplicar un revestimiento a una pieza.

En el vídeo, vemos que los largueros actúan como ánodos y las pinzas como cátodos dentro del proceso de corrosión galvánica. Esto significa que los largueros se corroerían más rápidamente que los clips.

Los clips son más baratos y fáciles de sustituir que los largueros, por lo que sería preferible invertir la relación.

Podemos conseguirlo utilizando NX Coatings para añadir un revestimiento de zinc-níquel a los clips. Dado que son los puntos de contacto los que inciden en el riesgo de corrosión, los revestimientos permiten no tener que cambiar siempre el material de toda la pieza.

Si volvemos a realizar el análisis, vemos que el riesgo de corrosión sigue siendo medio. Pero el clip es ahora el ánodo en lugar del larguero, por lo que ese riesgo se transfiere al componente más barato.

Utilice hoy mismo el indicador de análisis de corrosión NX

Si ha actualizado a la versión de diciembre de 2023 de NX y utiliza licencias basadas en el valor, puede acceder hoy mismo al módulo Indicador de análisis de corrosión de NX a través de su fondo de fichas.

Si aún no utiliza las licencias basadas en el valor, es una forma estupenda de acceder a este módulo adicional y a más de otros 100 (incluido NX Coatings) que podrían mejorar sus flujos de trabajo y mejorar sus diseños.

Más información sobre Value-Based Licensing o hable con su equipo de cuentas Siemens para empezar.

Póngase al día con el resto de nuestros Consejos y trucos sobre revestimientos

Este es el último de nuestros posts sobre revestimientos y tratamientos de superficies por ahora, así que por qué no echa un vistazo a los otros blogs si aún no lo ha hecho:

- Aplicación de tratamientos superficiales a sus piezas

- Obtener información sobre sus tratamientos superficiales

- Documentar sus tratamientos superficiales

Y permanezca atento a más Consejos y Trucos periódicos sobre otras funciones de NX.

Únase al foro de diseñadores!

Su experiencia es vital para la comunidad. Únase a nosotros y aporte sus conocimientos.

Únase ahora al ForoComparta, aprenda y crezca con los mejores profesionales del sector.