Únase al foro de diseñadores!

Su experiencia es vital para la comunidad. Únase a nosotros y aporte sus conocimientos.

Únase ahora al ForoComparta, aprenda y crezca con los mejores profesionales del sector.

Acoplamiento del método de elementos discretos (DEM) y el análisis de elementos finitos (FEA) para mejorar el rendimiento de la carrocería de los camiones: minimizar el peso manteniendo la resistencia.

Retos

Las industrias que manipulan materiales a granel o equipos pesados se enfrentan a importantes retos relacionados con el rendimiento estructural, el desgaste y la eficacia operativa. Los métodos de diseño tradicionales suelen basarse en pruebas experimentales y correlaciones empíricas, que pueden ser costosas, llevar mucho tiempo y tener un alcance limitado. Aquí es donde la simulación computacional, concretamente el acoplamiento de Método de los elementos discretos (DEM) y Análisis por elementos finitos (AEF), se convierte en una poderosa herramienta. Entre los principales retos a los que se enfrentan algunas industrias se incluyen:

Integridad estructural bajo cargas pesadas

Integridad estructural bajo cargas pesadas

- Minería. Las plataformas de los camiones volquete y las cucharas de las excavadoras sufren repetidos impactos contra las rocas, lo que provoca fatiga y grietas.

- Cemento. Los hornos rotatorios soportan tensiones mecánicas debidas al movimiento del clínker.

Desgaste y degradación del material

- Minería. Las tuberías y bombas de lodos se erosionan debido a los flujos de partículas abrasivas.

- Acero. Las tolvas de los altos hornos se desgastan por el impacto continuo del mineral de hierro.

Distribución de cargas y concentración de esfuerzos

- Agricultura y alimentación. Los silos desarrollan concentraciones de tensión debido al flujo desigual del grano.

- Filtración industrial. Los ciclones que manipulan polvos experimentan tensiones estructurales debidas a las partículas a alta velocidad.

Optimización del peso y del uso de materiales

- Maquinaria pesada. Los bastidores de las cintas transportadoras deben ser ligeros pero resistentes a las cargas de impacto.

- Automoción. Los remolques de transporte de materiales a granel requieren una optimización de los materiales para reducir el peso manteniendo la durabilidad.

Soluciones de ingeniería

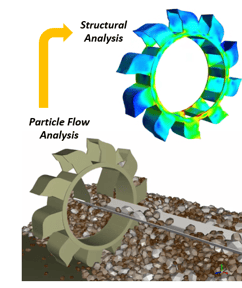

El acoplamiento del método de elementos discretos (DEM) y el análisis de elementos finitos (FEA) ofrece una potente solución para evaluar el rendimiento estructural de los equipos que manipulan materiales a granel. Al integrar las interacciones de las partículas con la respuesta estructural, este enfoque permite a los ingenieros predecir desgaste, distribución de tensiones y fatiga, optimizando los diseños para una mayor durabilidad y eficacia.

Métodos

Para evaluar con precisión las fuerzas de impacto sobre la carrocería de un camión y determinar las tensiones estructurales resultantes, los ingenieros recurren a dos potentes métodos numéricos: el Método de los Elementos Discretos (DEM) y el Método de los Elementos Finitos (FEM o FEA). Cada método desempeña un papel crucial en la comprensión de diferentes aspectos del problema.

DEM se utiliza para simular el comportamiento de partículas (como fragmentos de roca) durante la carga. Proporciona información clave sobre cómo interactúan las rocas, sus velocidades, los lugares de impacto y las fuerzas resultantes aplicadas. a la carrocería del camión. Para lograr resultados realistas, los ingenieros deben definir los parámetros de entrada críticos como distribución del tamaño de las rocas, forma, densidad y propiedades mecánicas.

DEM se utiliza para simular el comportamiento de partículas (como fragmentos de roca) durante la carga. Proporciona información clave sobre cómo interactúan las rocas, sus velocidades, los lugares de impacto y las fuerzas resultantes aplicadas. a la carrocería del camión. Para lograr resultados realistas, los ingenieros deben definir los parámetros de entrada críticos como distribución del tamaño de las rocas, forma, densidad y propiedades mecánicas.- AEF se centra en la respuesta estructural a diferentes fuerzas. Permite a los ingenieros analizar la distribución de tensiones, la deformación y las posibles zonas de fallo de la based en las propiedades de los materiales de los componentes estructurales. Las entradas esenciales incluyen las propiedades de los materiales, información sobre los soportes y el estado de carga, y los límites de fatiga.

Más allá de estas capacidades fundamentales, el enfoque DEM-FEA permite advanálisis avanzados, como la geometría optimización, predicción de la fatiga y evaluación de la energía de impacto, daa los ingenieros una comprensión más profunda de cómo los materiales a granel afectan a los componentes estructurales a lo largo del tiempo. Esta metodología es esencial para las industrias que buscan aumentar la durabilidad, reducir los costes de mantenimiento y mejorar la eficacia operativa.

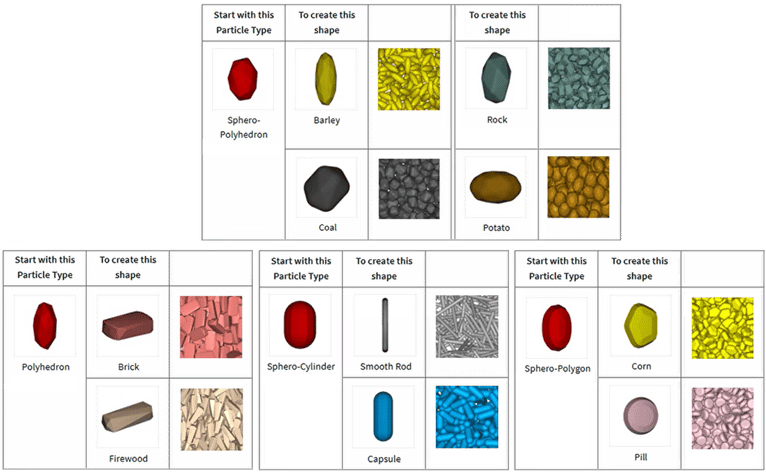

Para demostrar la potencia de este enfoque, presentamos un demostración sobre el análisis estructural y la optimización de la caja basculante de un camión., donde se aplica DEM-FEA para evaluar las cargas de material, los niveles de tensión y las mejoras de diseño. Ansys Rocky es la herramienta DEM que permite manejar partículas con diferentes formas, tamaños (incluyendo distribuciones), tipos de entrada de partículas, etc. La siguiente tabla muestra algunos tipos generales de partículas (en color rojo) y las formas que pueden conseguirse cambiando algunos parámetros internos.

Resultados

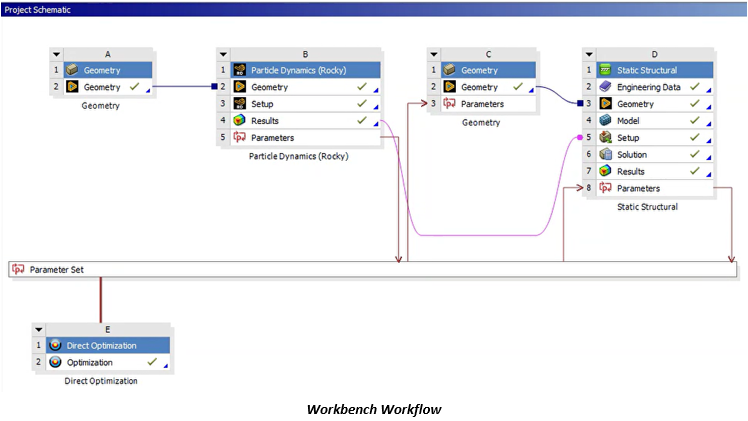

Para esta demostración, se analiza una caja volquete de 3,3 m x 1,7 m x 0,95 m de un camión. Se supone que se libera material a granel -rocas con una distribución granulométrica (PSD)- para llenar la caja. Los módulos que intervienen en el flujo de trabajo implicado se describen a continuación:

- Módulo A: Geometría de la superficie del volquete

- Módulo B: Módulo rocoso para resolver la simulación DEM

- Módulo C: Geometría de la superficie del volquete y de los soportes estructurales

- Módulo D: Análisis estructural estático en mecánica

- Módulo E: Optimización directa

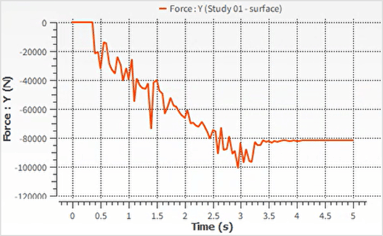

La geometría en Módulo A se muestra a continuación en la animación de la izquierda las rocas llenando la caja. La animación de la derecha es una vista desde abajo para observar la magnitud instantánea y la localización de la fuerza vertical (eje Y) generada por el impacto de las rocas. Rocas en Módulo B proporciona también genera gráficos temporales para identificar el comportamiento de una variable a lo largo del tiempo. Observe que la fuerza máxima de -101,296 N se produce cuando t = 2,95 s. A continuación, el conjunto de resultados de presión se exporta a Ansys Mechanical. El usuario puede seleccionar entre estas opciones para exportar la presión: todos los instantes, última salida, rango de tiempo, tiempo específico y después del tiempo. El tiempo total de simulación transcurrido se determinó en 140 s (2 min 20 s).

La geometría en Módulo C, incluidos los soportes, sirve de entrada para el Análisis estructural estático en Módulo D. El tamaño de la malla debe ser similar al utilizado en el Análisis DEM para garantizar la coherencia en la transferencia de cargas. Una vez actualizados los resultados en el Módulo rocoso, la presión -importada como carga- puede configurarse correctamente y aparecerá como se muestra en la imagen inferior. El tiempo de simulación para este caso es relativamente corto.

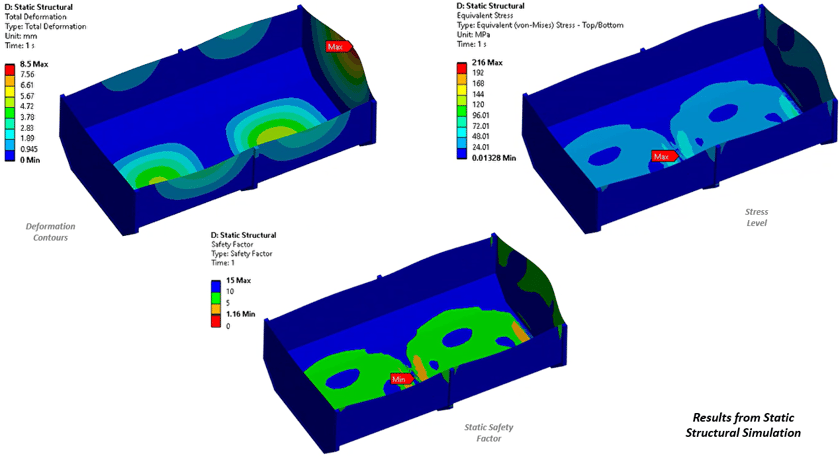

A soporte fijo también se utiliza para generar el fuerza de reacción vertical de 101,570 N, que luego se compara con el valor calculado en Rocky a 2,95 s igual a 101,296 N. Para este diseño inicial, hay tres soportesy el espesor de la cáscara es de 10 mm. Según los resultados, este diseño requiere mejoras, ya que el nivel de tensión está cerca del límite elástico (250 MPa) y el factor de seguridad es de 1,16.

Optimización

Para el rediseño, se consideran los siguientes parámetros:

- Entradas. [1] espesor de la chapa (entre 1 y 20 mm), [2] número de soportes (entre 3-6).

- Salidas. [1] Masa de la placa, [2] Deformación máxima, [3] Tensión máxima equivalente, [4] factor de seguridad estática mínima.

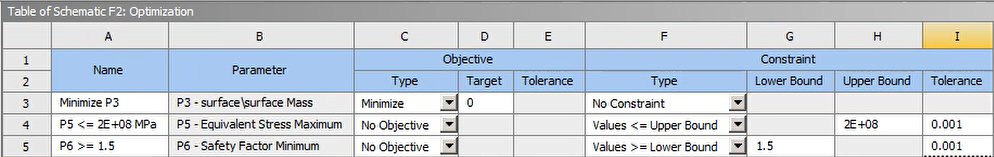

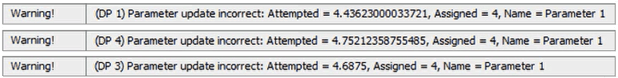

El Herramienta de optimización directa en Módulo D se utiliza para mejorar la geometría y la resistencia del cuerpo del vertedero. Este módulo se basa en el método de objetivo único adaptativo para minimizar la masa de la placa (objetivo: 0), al tiempo que impone restricciones sobre la tensión equivalente máxima (200 MPa) y el factor de seguridad mínimo (1,5). Utilizando la configuración por defecto, se generan y resuelven automáticamente 33 puntos de diseño adicionales, eliminando la necesidad de volver a abrir Ansys Rocky o Mechanical. El número de apoyos se redondea a un número entero. El tiempo de simulación de cada punto de diseño sigue siendo similar al del diseño inicial tanto en Ansys Rocky como en Mechanical.

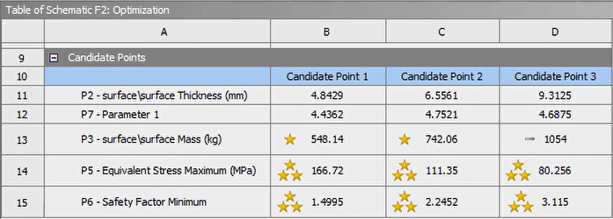

Como resultado, el módulo de optimización directa identifica tres puntos candidatos que cumplen todas las condiciones definidas en el paso anterior. Éstos se muestran en la siguiente figura. Observe que la masa está marcada con una estrella, lo que indica que aún está «lejos» de cero (el objetivo), pero los valores siguen siendo aceptables. Recuerde que el «parámetro 1» se refiere al número de apoyos, que se redondea a un número entero en consecuencia. Con esta información, el ingeniero o el diseñador pueden tomar decisiones informadas sobre cómo proceder con el diseño.

Únase al foro de diseñadores!

Su experiencia es vital para la comunidad. Únase a nosotros y aporte sus conocimientos.

Únase ahora al ForoComparta, aprenda y crezca con los mejores profesionales del sector.

DEM

DEM