Únase al foro de diseñadores!

Su experiencia es vital para la comunidad. Únase a nosotros y aporte sus conocimientos.

Únase ahora al ForoComparta, aprenda y crezca con los mejores profesionales del sector.

Funcionalidad de diseño de materiales compuestos en CATIAreforzado por el Plataforma 3DEXPERIENCE, pone de Dassault Systèmes solución a la cabeza del sector. Para ver toda la potencia de la solución, es esencial comprender los distintos procesos asociados a CATIA Composite Design y cómo benefician al usuario. Al diseñar materiales compuestos en CATIA, el proceso se divide en etapas. Además, pueden utilizarse diferentes métodos para agilizar el proceso de diseño en función de la aplicación. Este artículo ofrece una visión general de los fundamentos y el proceso de diseño de piezas de materiales compuestos en 3EXPERIENCIA CATIA.

¿Qué son los materiales compuestos?

Un compuesto es un material formado por dos materiales que contienen propiedades diferentes. Cuando estos materiales se combinan, crean un nuevo material con propiedades mejoradas. Uno de estos dos materiales consiste en un conjunto de fibras, conocido como el fase de refuerzo, mientras que la otra es un material continuo conocido como fase matriz. En un material compuesto, la fase de matriz acepta una carga en una gran superficie y la transfiere a la fase de refuerzo, que acepta la mayor parte de la carga. Sin embargo, la carga sólo se acepta a lo largo de la dirección de las fibras. Por lo tanto, la orientación de las fibras dentro de la fase de refuerzo es muy importante para los materiales compuestos y ésta es la razón por la que el diseño de piezas compuestas puede ser tan engorroso.

Los materiales compuestos se ven muy a menudo en la vida cotidiana. Podría decirse que el material compuesto más común, la fibra de carbono, es el elegante material negro tejido del que están hechas muchas de las piezas de la carrocería de los coches deportivos, así como los cuadros de las bicicletas de carretera que vemos correr en el Tour de Francia. La fibra de vidrio es otro ejemplo de material compuesto y se utiliza a menudo para los cascos de los barcos y las carcasas de los jacuzzis.

Los ingenieros suelen inclinarse por el uso de piezas compuestas debido a sus propiedades mejoradas. Los compuestos tienen una elevada relación resistencia-ligereza, son resistentes a la corrosión y a la degradación química, no son conductores y son muy duraderos.

Desafíos CAD y cómo CATIA los combate

Aunque los materiales compuestos tienen muchas ventajas, también conllevan sus retos; especialmente a la hora de diseñarlos en CAD. Algunos de los retos a los que se enfrenta actualmente la industria al diseñar y fabricar piezas de materiales compuestos son:

Grandes cantidades de datos que gestionar

Por término medio, las piezas compuestas contienen más datos de diseño que la típica pieza sólida o basada en una superficie. Una pieza compuesta ya empezará con una superficie para definir su geometría base y se construirá sobre ella para definir el compuesto completo.

Cada lámina de material compuesto (Ply) está formada por un contorno, un material y la orientación de las fibras. Además, se definen las secuencias, o apilamientos de Plies, con un grosor común. También se definen las interacciones entre secuencias, el patrón de caída de las Plies y las zonas para cortar y empalmar Plies. Esto es sólo una parte de los datos de una sola pieza, por lo que es fácil ver cómo el tamaño de los datos puede apilarse fácilmente.

Si sabe lo bien que CATIA maneja los ensamblajes grandes, probablemente reconocerá que maneja las piezas compuestas con la misma eficacia. Por ejemplo, los datos que se abren inicialmente sólo cargan la definición suficiente para visualizar los datos. A partir de ahí, cualquier dato relevante sólo se carga una vez que el usuario lo activa o lo sondea. De este modo, los datos se cargan más rápidamente y permiten una manipulación más fluida y un procesamiento de actualizaciones más rápido. Para 3DEXPERIENCIA específicamente, los datos se extraen de una base de datos en la apertura inicial, y una copia comprimida de los datos se almacena localmente en una carpeta caché. Esta caché se actualiza constantemente durante toda la sesión hasta el último guardado. En aperturas posteriores, los datos se abren desde esta caché, en lugar de hacerlo desde la base de datos, lo que se traduce en tiempos de carga más rápidos.

Falta de ingeniería concurrente

La mayoría de los programas de CAD sólo permiten que una persona reserve los datos a la vez. En CATIA, se pueden reservar dos versiones de cada pieza, la Referencia y el Instancia.

- El Referencia alberga el árbol de diseño y, posteriormente, toda la geometría y el historial de diseño asociados a la pieza.

- El Instancia es un copia de la Referencia y se instancian dentro de los ensamblajes. Por lo tanto, un usuario puede estar actualizando la geometría de una pieza mientras que, simultáneamente, otro usuario está instanciando y posicionando la pieza dentro de los ensamblajes requeridos.

No hay integración entre análisis y diseño

En la mayoría de los programas de CAD, no existe ningún vínculo entre los datos de CAD, simulación y fabricación. Lo más probable es que el CAD deba exportarse a un formato compatible con el software de simulación y fabricación. De hecho, la mayor parte de la definición de compuestos para CAD se construye dentro del software de simulación. Esto complica el proceso de diseño porque la definición del compuesto no puede vincularse de nuevo al CAD y, en su lugar, debe registrarse manualmente y entregarse a los equipos de diseño y fabricación. Esto también se extiende a los resultados y desarrollos de fabricación.

En 3DEXPERIENCIA Los datos de CATIA, CAD, fabricación y simulación están vinculados dentro de una misma plataforma y base de datos. Esto elimina la necesidad de exportar y convertir los datos y permite que cada resultado, documento y detalle esté vinculado también a los datos. Esto facilita la colaboración y garantiza que cada equipo hace referencia a la versión correcta y más reciente de los datos de los demás.

Falta de capacidad para predecir por adelantado los problemas de fabricación

En la actualidad, la práctica más habitual para determinar los problemas de fabricación cuando se trata de materiales compuestos es entregar el diseño a fabricación, hacer que prueben el proceso mediante un prototipo físico e informar de cualquier problema que se produzca para que el equipo de diseño lo mitigue y solucione.

3DEXPERIENCE ofrece una función llamada Producibilidad para la colocación a mano, que simula el proceso de Hand Layup y comprueba los problemas que pueden surgir, como la deformación de las fibras y la anchura insuficiente de los rodillos.

Enfoques de diseño de materiales compuestos de CATIA

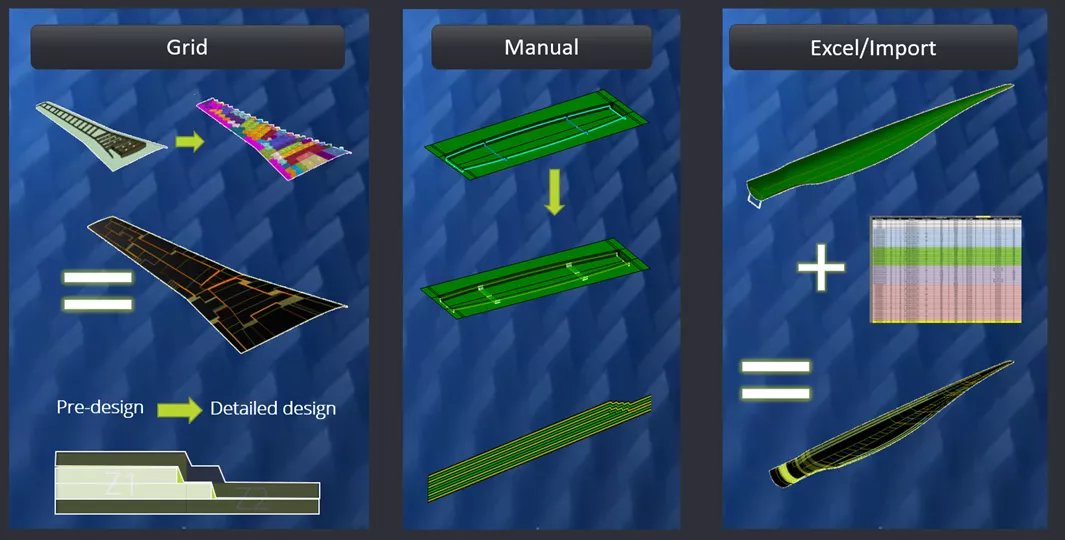

Dentro de CATIA Composites Design se encuentra el proceso preliminar de definir los Plies y el orden en que se apilan. Este proceso puede realizarse utilizando uno de estos tres enfoques: Enfoque de cuadrícula, de importación y manual. El Enfoque Grid es actualmente el enfoque estándar en la industria. Por lo tanto, este artículo se centrará en el Enfoque de Cuadrícula y relacionará cómo encajan en este proceso los Enfoques de Importación y Manual, al tiempo que analizará los casos de uso y las ventajas de cada uno.

Enfoque de rejilla Introducción al diseño de materiales compuestos

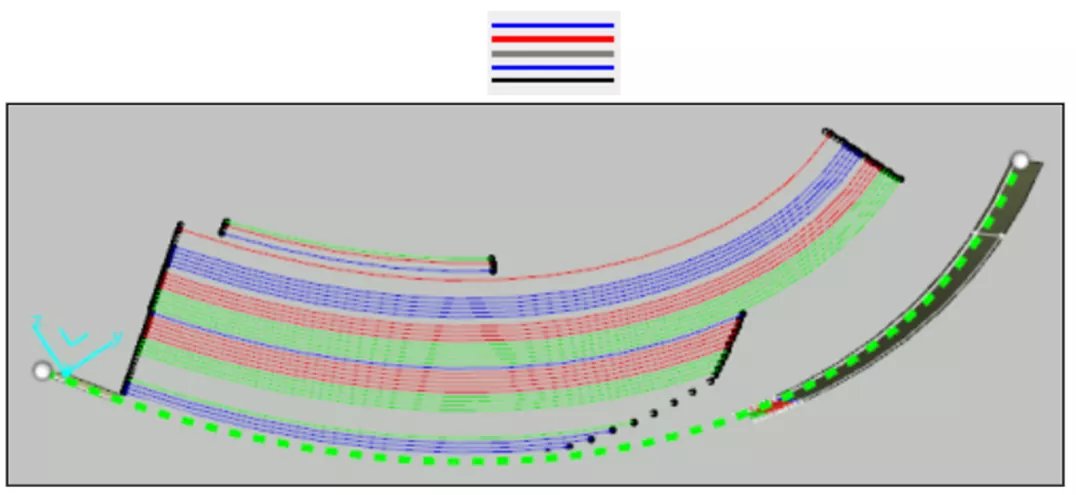

En el enfoque de rejilla, el usuario desarrollará alambres de intersección en la superficie base para definir una rejilla. Las intersecciones de esta cuadrícula definen celdas. A las celdas se les asignan propiedades de material y de dirección de las fibras y, a continuación, se disponen para definir el contorno de las capas, así como el orden de apilamiento de las capas.

El Enfoque de rejilla es preferible cuando se diseñan piezas de material compuesto grandes y complejas, como alas, fuselajes y palas eólicas. También se prefiere cuando es necesario considerar elementos estructurales como rigidizadores, largueros y armazones.

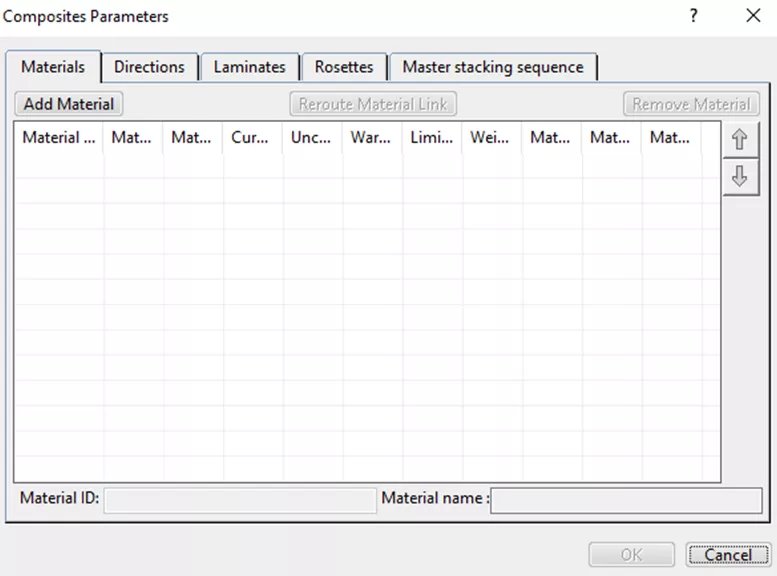

Definición de materiales compuestos y generación de pliegues

Antes de que la pieza compuesta pueda empezar a construirse, primero deben definirse los parámetros de la pieza compuesta. En Parámetros de la pieza compuesta son un conjunto de variables que se utilizan y a las que se accede a lo largo del diseño y ayudan a agilizar el proceso definiéndolas por adelantado y manteniéndolas en un único lugar. Las principales variables definidas aquí son los materiales, las direcciones de las fibras asociadas, los laminados y la roseta. El Roseta es el sistema de ejes que define las direcciones de las fibras relevantes para la superficie sobre la que se colocan las capas.

Determinar superficie base

El Superficie base, también conocida como superficie de apoyo, de referencia o de utillaje, es la superficie sobre la que se coloca el material compuesto y actúa como geometría básica de la pieza.

Esta superficie puede diseñarse directamente dentro de CATIA o puede importarse desde un CAD de terceros en un formato neutro como STEP o IGES. Los usuarios se beneficiarán del diseño de la superficie base dentro de CATIA, especialmente si hay actualizaciones en la geometría de la superficie base.

La naturaleza conectiva de la superficie con la definición del material compuesto permitirá actualizaciones más sencillas de la definición del material compuesto, así como de los datos de fabricación y simulación, con menos retrabajo y mitigación de errores.

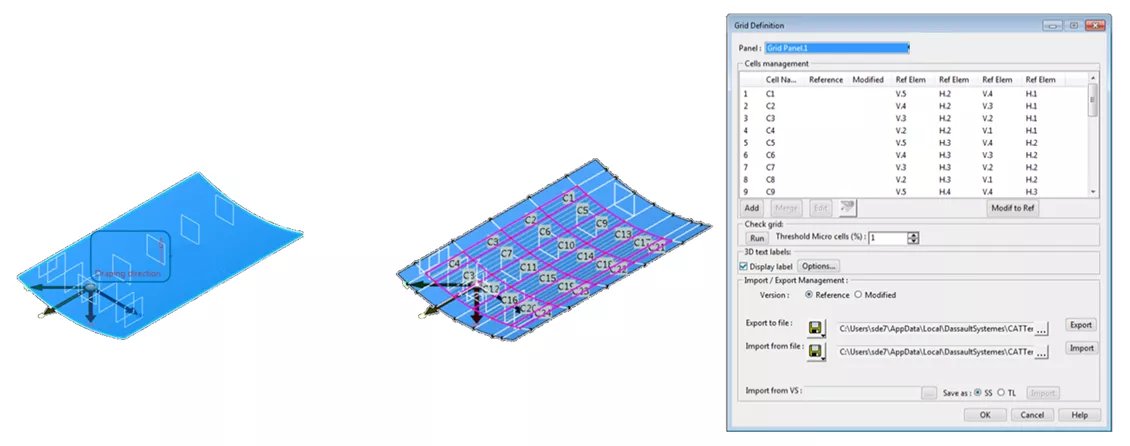

Definición del panel de rejilla y creación de la rejilla

Una vez determinada la Superficie base, el usuario está listo para desarrollar la rejilla en la superficie base. Mientras lo hace, el usuario también está asignando una roseta (si se creó más de una en los Parámetros compuestos. Si sólo se hizo una, se aplica por defecto) así como asignar una Dirección de Drapeado. La Dirección de Drapeado determina en qué lado de la Superficie Base se colocan y apilan las Láminas compuestas.

A continuación, la Rejilla se desarrolla. En este proceso, el usuario asignará wireframes a la superficie. Estos wireframes se intersecan perpendicularmente entre sí para formar una cuadrícula. Como mejor práctica, lo ideal es construir los wireframes utilizando planos que se intersecten con la Superficie Base y estén vinculados a los elementos estructurales que definen la aplicación deseada de las Láminas compuestas. De este modo, las actualizaciones de los elementos estructurales se trasladarán más fácilmente a la definición del material compuesto.

Las intersecciones de la rejilla crearán implícitamente celdas. A continuación, el usuario asignará un material y una dirección de fibra a cada celda, capa por capa, hasta que se defina un patrón apilado de materiales/direcciones de fibra para cada celda. El patrón apilado de materiales/direcciones de fibra para cada celda es lo que se conoce como un Laminado. Los Laminados pueden definirse dentro de los Parámetros del compuesto, así como en este paso.

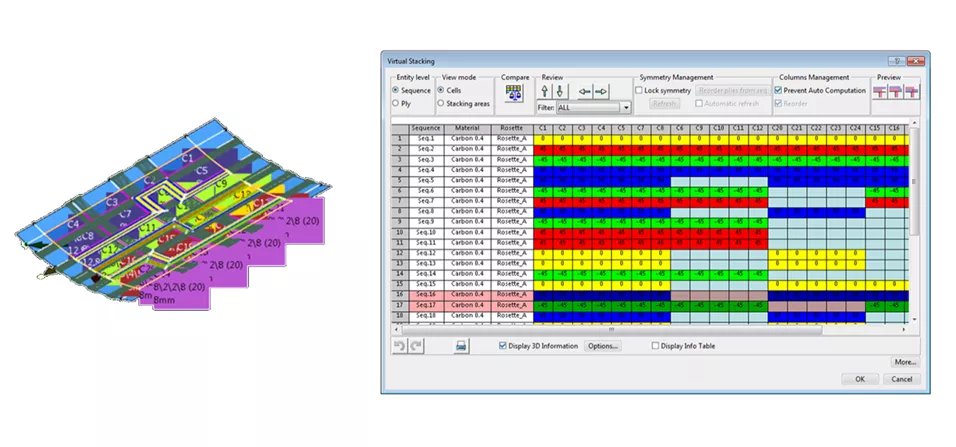

Crear y gestionar apilamientos virtuales

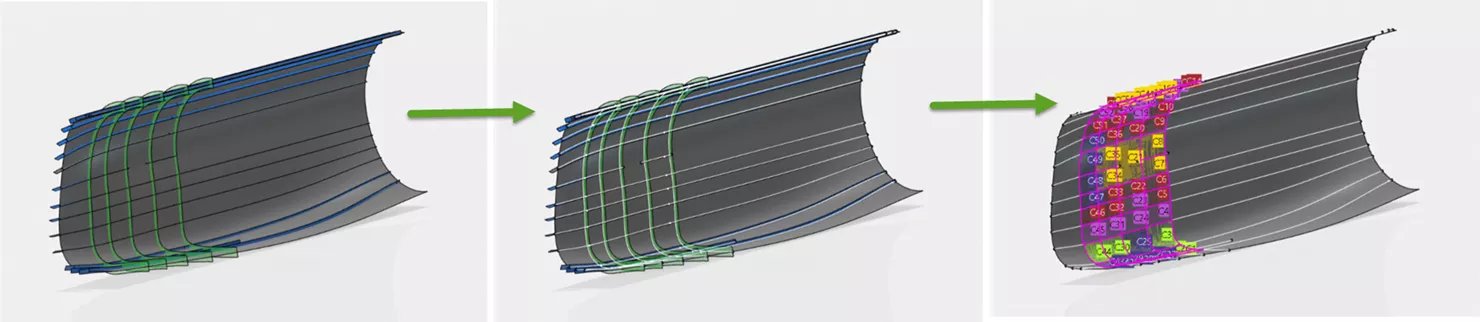

Una vez definidos los materiales Ply, las direcciones de las fibras y los laminados, el usuario pasará a utilizar la función Herramienta de apilado virtual.

El apilado virtual es el paso previo a la generación de las capas en 3D y en el árbol. Este paso consiste en combinar las celdas para definir el contorno de cada pliegue en cada capa de la pila para definir completamente las secuencias en el diseño.

A Secuencia es un apilamiento de Plies que da como resultado un espesor común. Por ejemplo, dos «pilas» de Plies que tienen el mismo espesor pertenecen a la misma Secuencia. La herramienta de apilamiento virtual también ofrece al usuario la posibilidad de añadir, eliminar o modificar Plies y Secuencias. Por tanto, es una buena herramienta para actualizar y regenerar las Plies en 3D.

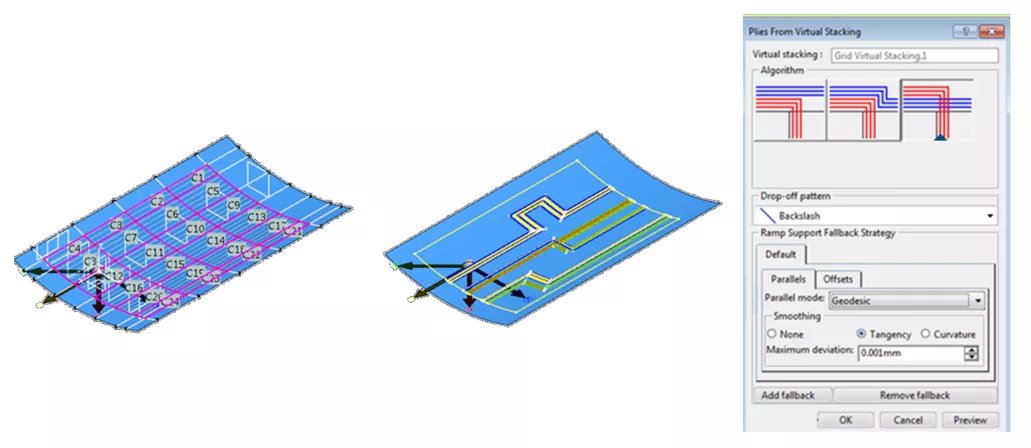

Crear capas a partir del apilado

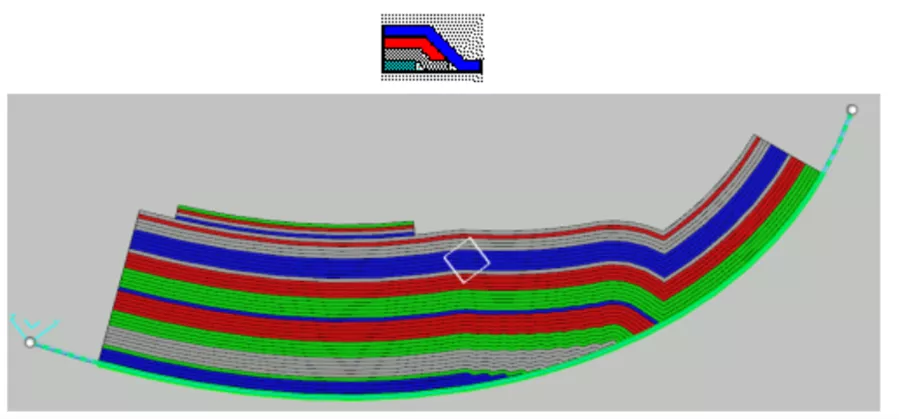

Utilizando el Crear pliegos a partir del apilado virtual se generan Plies en el árbol de diseño y en 3D como representaciones de alambre y superficie codificadas por colores. Esta herramienta proporciona tres algoritmos diferentes para generar los Plies.

- Cruce mínimo – El solapamiento de las capas será limitado, pero puede dar lugar a más material y a un peso final más elevado.

- Ahorro de peso – Se utilizará menos material, pero puede disminuir el rendimiento.

- Cruce mínimo y ahorro de peso – Si no hay intención de diseño de ir en una dirección u otra, elegir esta opción es un término medio ideal.

Antes de generar los Plies en 3D, el usuario tiene la opción de generar una Máscara de Árbol para los Plies generados utilizando el Enfoque de Diseño de Cuadrícula. Esto creará un pequeño icono que se desplaza sobre cada nodo del árbol que representa un Pliegue utilizando el Enfoque de Cuadrícula. Esta característica es beneficiosa cuando se utilizan múltiples enfoques para desarrollar Plies dentro de la misma pieza.

Enfoque Excel/Importación

El Enfoque Excel/Importación utiliza el mismo proceso que el Enfoque de cuadrícula, pero la definición de los pliegues y las secuencias se definen dentro de una tabla externa. Al importar la tabla a 3DEXPERIENCIA la definición se genera en 3D y en el árbol.

En este enfoque, el usuario sólo tiene que configurar la superficie base y definir los límites y desplazamientos de los alambres que se utilizarán para la retícula. El resto de la definición de Ply se genera a partir de la información contenida en la tabla.

Dado que CATIA permite al usuario exportar la definición de material compuesto a una tabla, este enfoque es ideal cuando la pieza que se está diseñando pretende emular una pieza heredada o de producción con una configuración de material compuesto probada.

Enfoque manual

El Enfoque manual es esencialmente el método de «fuerza bruta» para desarrollar los Plies en 3D. En este enfoque, los wireframes de la Superficie Base se utilizan, no para definir una rejilla, sino para definir el contorno de los Plies. En este enfoque, cada pliegue se define uno a uno definiendo el contorno, el material y la dirección de la fibra para cada pliegue antes de pasar al siguiente. Esto se repite hasta que se definen todas las capas de la pieza.

Este enfoque es ideal cuando se construyen piezas compuestas sencillas con un número limitado de Plies de forma que es más rápido desarrollar los Plies uno a uno en lugar de construir una rejilla y pasar por el Enfoque de diseño de rejilla. Este enfoque también es ideal para utilizarlo cuando se construyen piezas en fase conceptual. El flujo de trabajo asociado a la construcción del contorno y la definición de los Plies ofrece a los usuarios más libertad para probar diferentes conceptos y «retocar» la definición de los Plies.

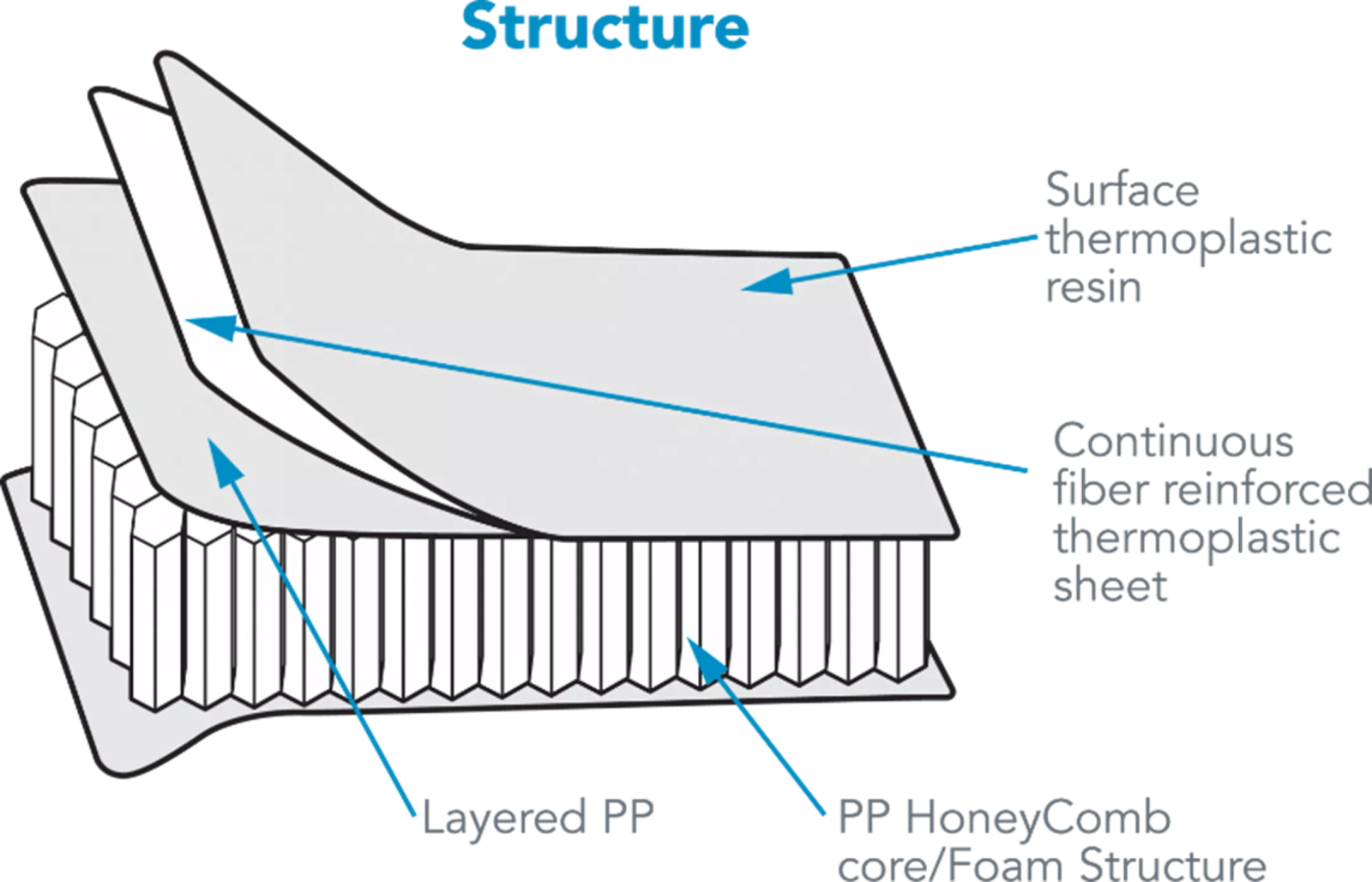

Por último, el Enfoque Manual es el método perfecto para utilizar cuando el diseño incorpora Núcleos. Un núcleo es una pieza de material no compuesto que se coloca en el apilamiento de capas para conseguir una propiedad específica del material. En el caso de los núcleos, las secuencias utilizadas para definir el apilamiento de capas se colocan en dos dominios diferentes, por debajo y por encima del núcleo. En CATIA, las Secuencias de diferentes dominios son de diferente Grupos en el árbol de diseño. En pocas palabras, el Enfoque Manual facilita la construcción de los Grupos adicionales necesarios para facilitar el dominio extra que se crea al incorporar un Núcleo.

Finalizar el diseño

Borde de la pieza (EOP)

El Borde de la Parte (EOP) define el límite de la pieza compuesta. En CATIA, existen dos tipos diferentes de EOP, la arista de ingeniería de la pieza (EEOP) y la arista de fabricación de la pieza (MEOP).

La EEOP es el límite ideal y preciso de la pieza tal y como la diseñó el ingeniero. El MEOP corresponde al límite real de la pieza tal y como se fabrica teniendo en cuenta variables como la tolerancia y el tipo de herramienta.

En 3DEXPERIENCIA CATIA, el Exceso de material ampliará el EEOP al MEOP para que puedan tenerse en cuenta ciertas restricciones de fabricación durante la fase de diseño.

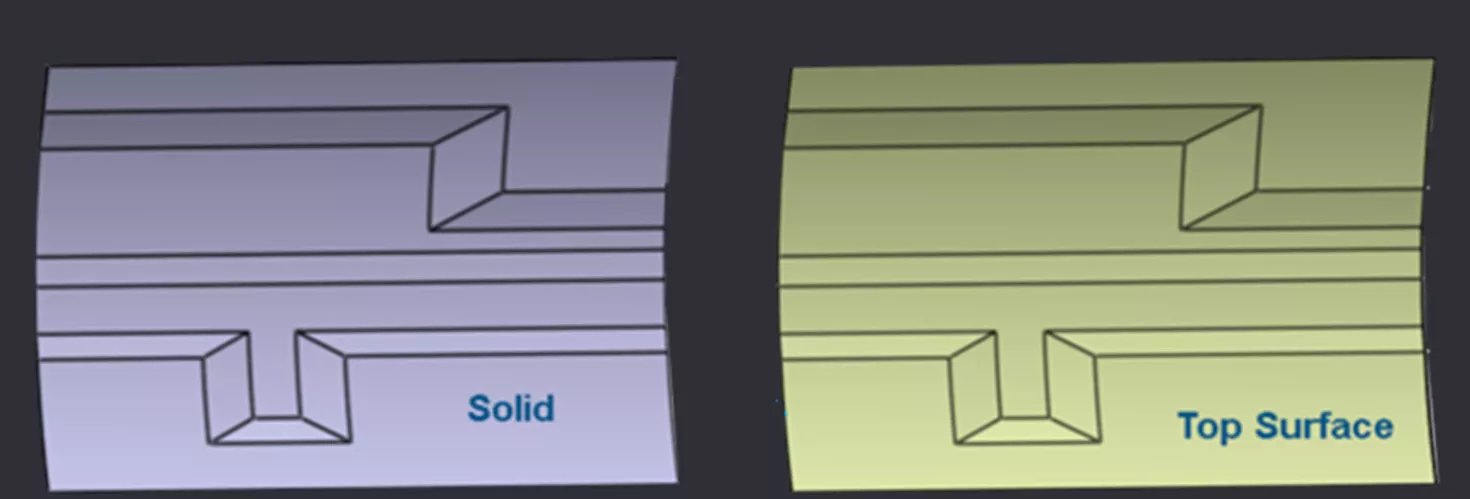

Crear sólido y superficie superior

El Diseño de materiales compuestos app en 3DEXPERIENCIA CATIA ofrece a los usuarios la posibilidad de desarrollar Sólidos y Superficies Superiores a partir de Áreas de Iso-espesor.

Normalmente, el Sólido se utiliza para fines de visualización, como la comprobación de irregularidades o vacíos, así como para proporcionar una representación lo suficientemente real como para ser utilizada en renderizados y presentaciones. El Solid también puede utilizarse para realizar ligeros análisis de elementos finitos.

El Superficie superior se utiliza como referencia para definir la orientación y la secuencia de apilamiento de las capas compuestas.

Sondear y analizar datos compuestos

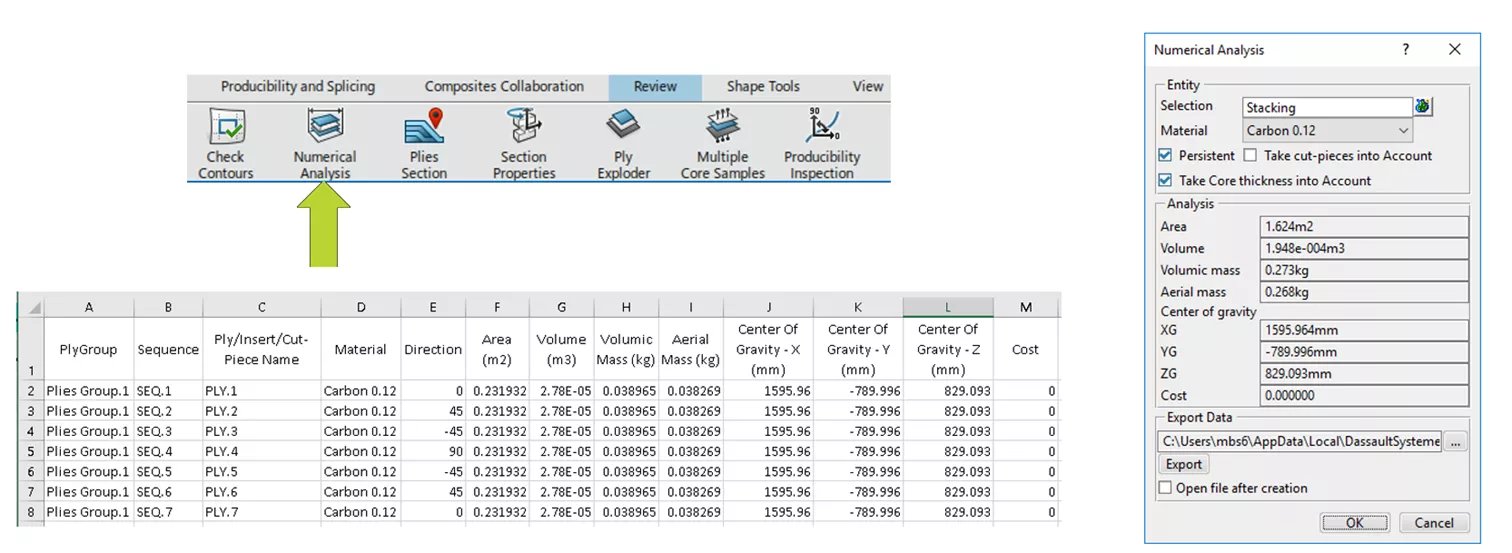

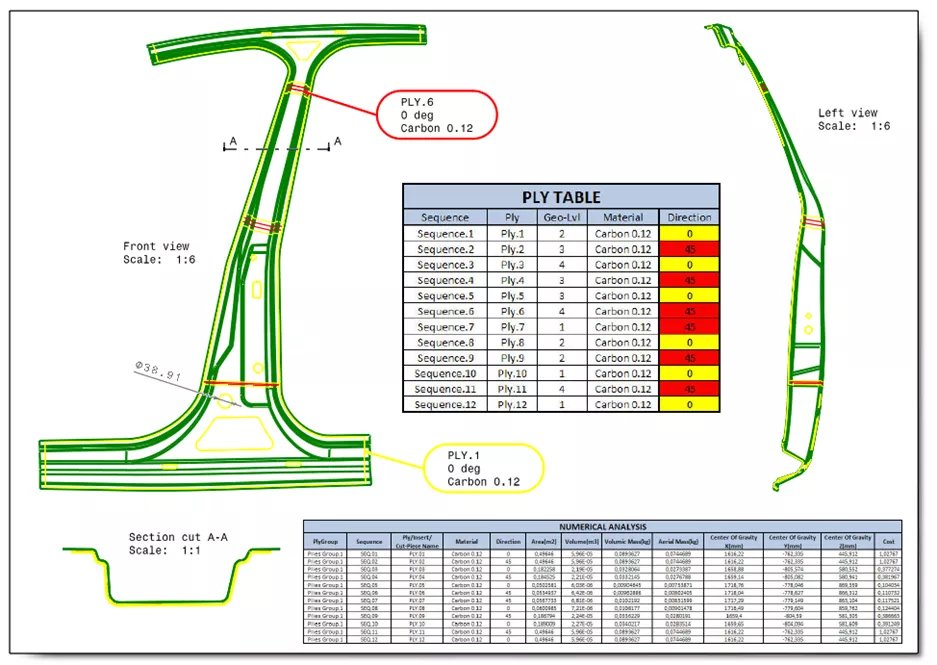

Análisis numérico

El Análisis numérico ofrece a los usuarios la posibilidad de capturar las propiedades físicas de varios factores dentro de la definición del material compuesto, como el área, la masa, el volumen y el centro de gravedad. Esta información puede exportarse después en un formato basado en tablas.

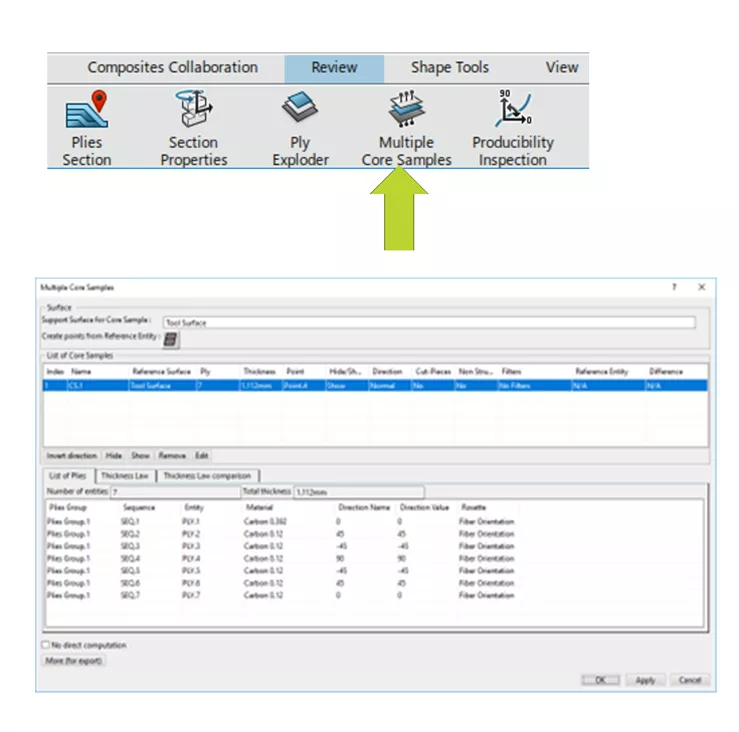

Muestra básica

El Muestra básica toma información compuesta de la pieza en un punto específico o de varios puntos a la vez. Los puntos en CATIA tienen coordenadas específicas para que los usuarios puedan saber con seguridad de dónde se están extrayendo los datos. En estos puntos, los usuarios pueden recoger información como el nombre de la Ply, el material asociado, la dirección de la fibra, la roseta, la secuencia y el grupo al que pertenece la Ply. Además, se puede recoger el grosor y el número de Plies en cada punto.

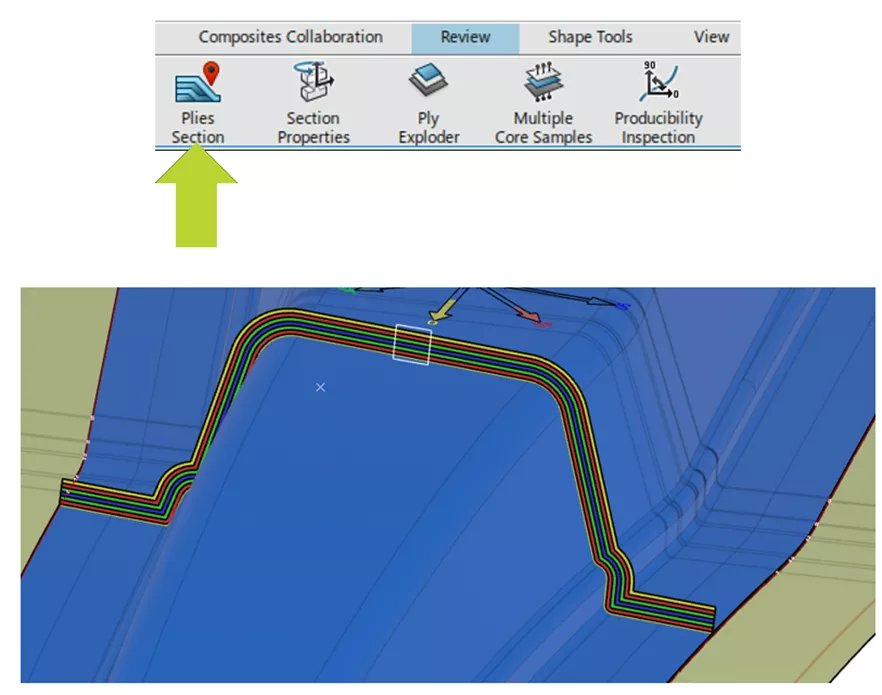

Corte de sección

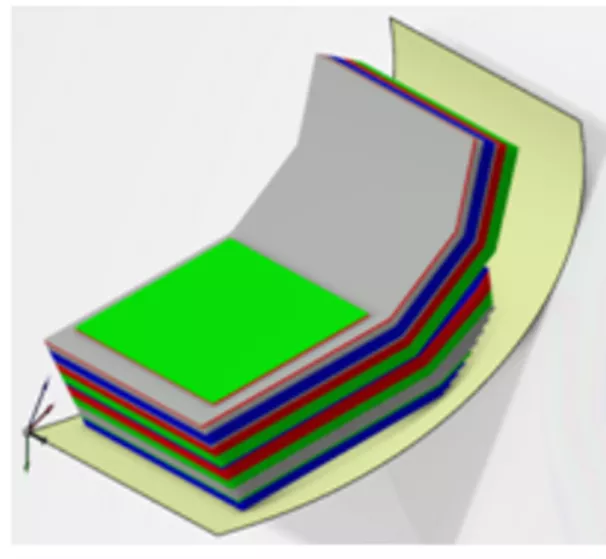

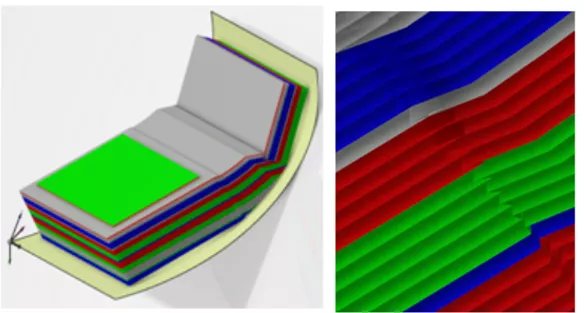

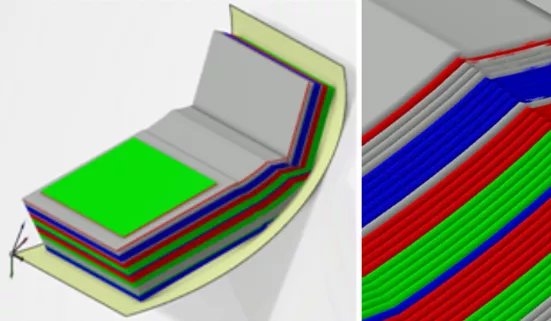

Los usuarios pueden visualizar una sección en un plano específico utilizando la función Corte de sección herramienta. La sección puede escalarse para una mejor visualización.

Se puede seleccionar una serie de opciones de salida para modificar cómo se ve la sección escalada.

- Realista

- Realista

- Esquema – Esta opción no crea raps realistas, por lo que el tiempo de cálculo es menor.

- Esquema – Esta opción no crea raps realistas, por lo que el tiempo de cálculo es menor.

- Superficie – Cada sección Ply es una superficie plana.

- Superficie – Cada sección Ply es una superficie plana.

- Bloque lineal – Cada sección de capas es un contorno cerrado.

- Bloque lineal – Cada sección de capas es un contorno cerrado.

- Lineal ligero – Cada sección de la lona es una curva.

- Lineal ligero – Cada sección de la lona es una curva.

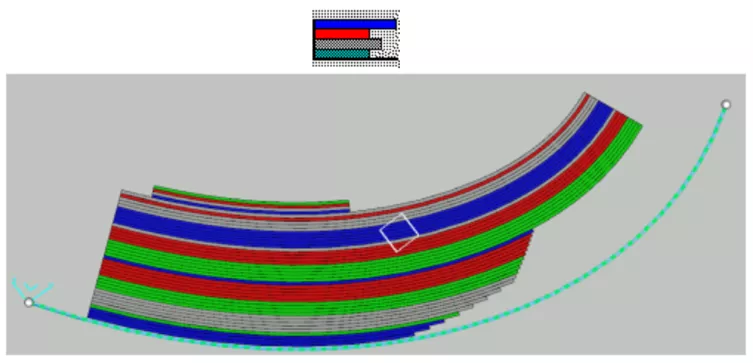

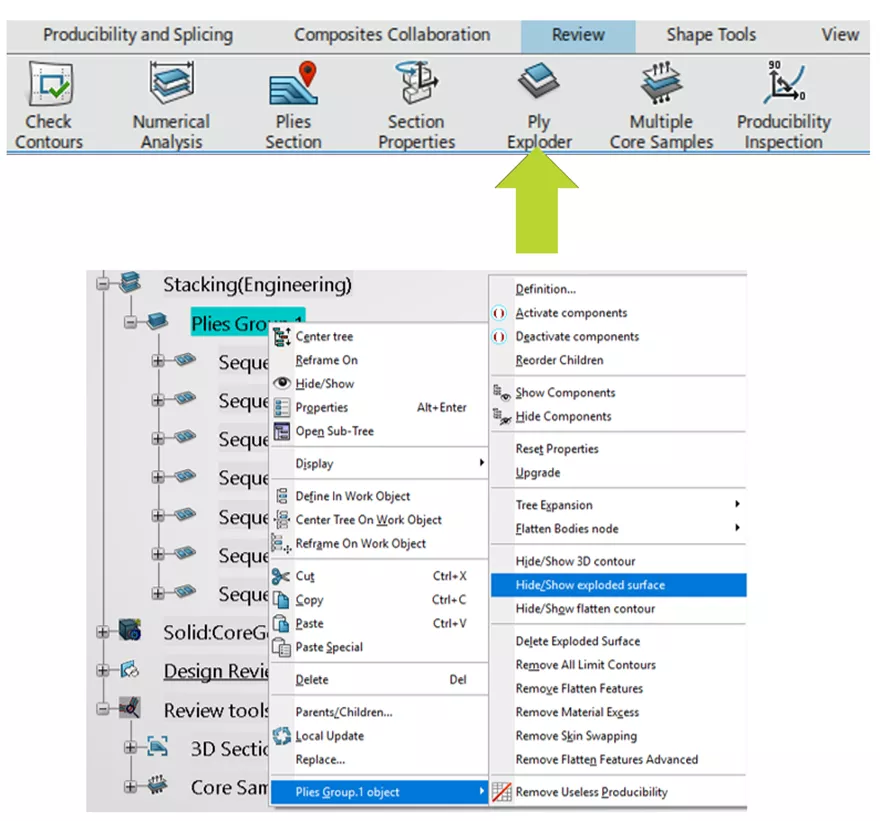

Explorador de pliegues

Al igual que la herramienta Corte de secciones, la herramienta Explorador de pliegues ofrece la posibilidad de escalar la definición de Ply, pero se aplica a la totalidad de cada pliegue en lugar de a un corte de sección. Los usuarios pueden optar por definir una distancia de desplazamiento entre cada pliegue para distinguir más fácilmente un pliegue de otro.

Al igual que la herramienta Corte de sección, la herramienta Ply Exploder ofrece diversas opciones de visualización.

- Desplazamiento constante teselado – Genera una superficie teselada correspondiente a un desplazamiento constante de la cáscara Ply.

- Superficie teselada drapeada – Actúa como una representación superficial de las capas que se han drapeado sobre una forma compleja.

- Piel teselada drapeada – Genera una piel cerrada que representa todas las capas explosionadas. Para todas las capas, se genera una superficie teselada drapeada como se ha descrito anteriormente, después se aplica un desplazamiento igual a la escala x grosor de la capa y se añaden triángulos para crear una piel cerrada.

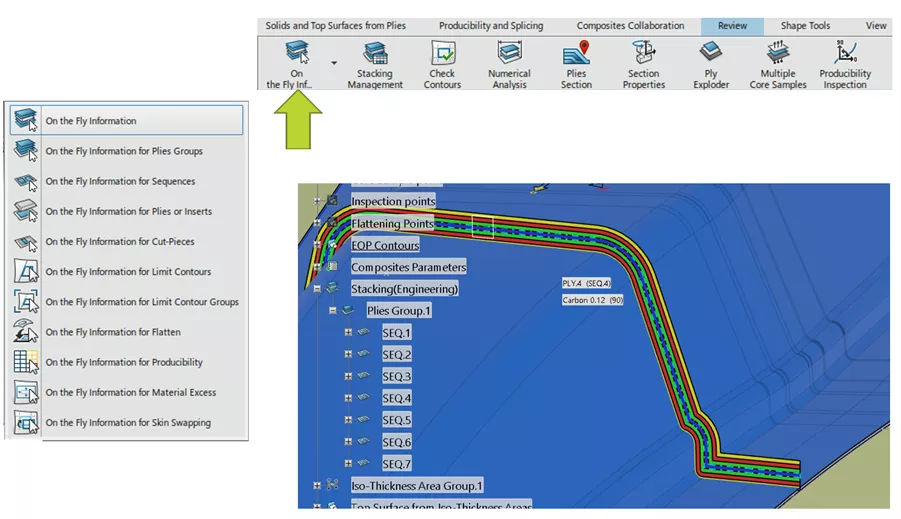

Información sobre la marcha

El Información sobre la marcha convierte eficazmente el cursor del usuario en una herramienta de sondeo para mostrar información compuesta de varias partes de los datos. El usuario puede recopilar información específica del compuesto, como el nombre del pliegue, el material, la dirección de la fibra, la secuencia, el grupo de pliegues y la dirección del drapeado. El usuario puede filtrar los datos que está sondeando. Los filtros de visualización disponibles son:

Preparación para la fabricación

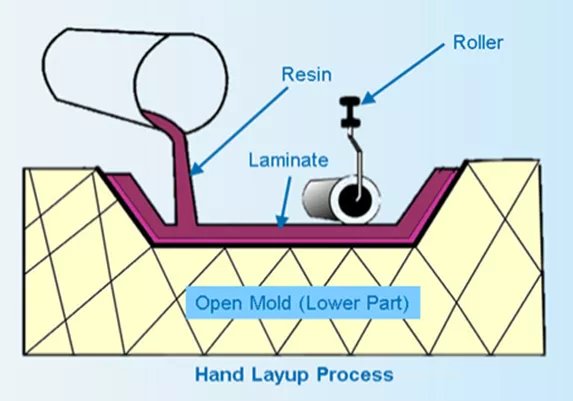

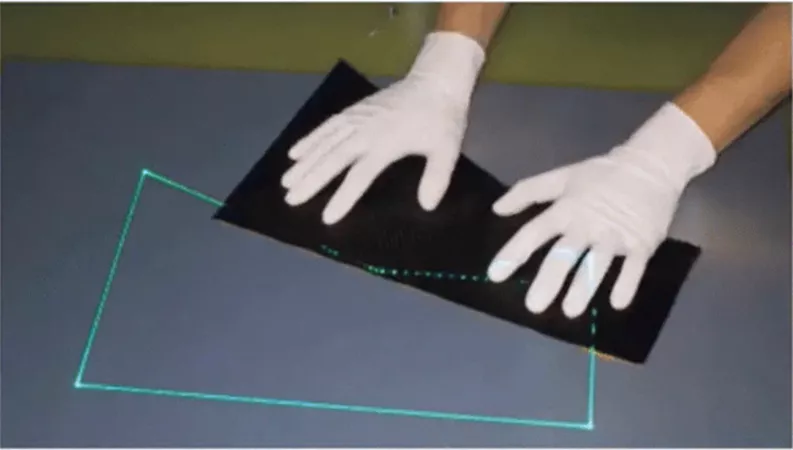

Producibilidad para la colocación manual (colocación en seco)

El Colocación de la mano (también conocido como «Colocación en seco») es el procedimiento de fabricación consistente en colocar primero las capas como tejido seco (fase de refuerzo) y aplicar después la resina (fase de matriz) como paso secundario.

El Producibilidad para el tendido a mano simula este proceso y comprueba la deformación de las fibras, así como la anchura suficiente del rollo del tejido seco en comparación con el patrón plano de cada pliego. CATIA ofrece la posibilidad de optimizar este proceso ajustando los siguientes factores.

- Punto de siembra – El primer punto de contacto donde comienza la propagación de la fibra.

- Curva de semillas – Sirve de referencia para la forma, el tamaño y la orientación de las capas de material compuesto que deben aplicarse. Define las direcciones de urdimbre y trama (longitudinal y transversal) de la deformación de la fibra que se va a medir.

- Resolución de malla – La deformación de las fibras se mide en cada intersección de la malla. El usuario puede ajustar la distancia entre cada intersección y controlar así la resolución del análisis.

- Actualización del espesor – Al activar esta opción se ejecutará la Producibilidad teniendo en cuenta el aumento del espesor a medida que se apilan más Plies. Esto es especialmente útil cuando las Plies se colocan sobre un radio, ya que ese radio aumentará junto con el espesor. Esta opción puede desactivarse para reducir el tiempo de cálculo del análisis.

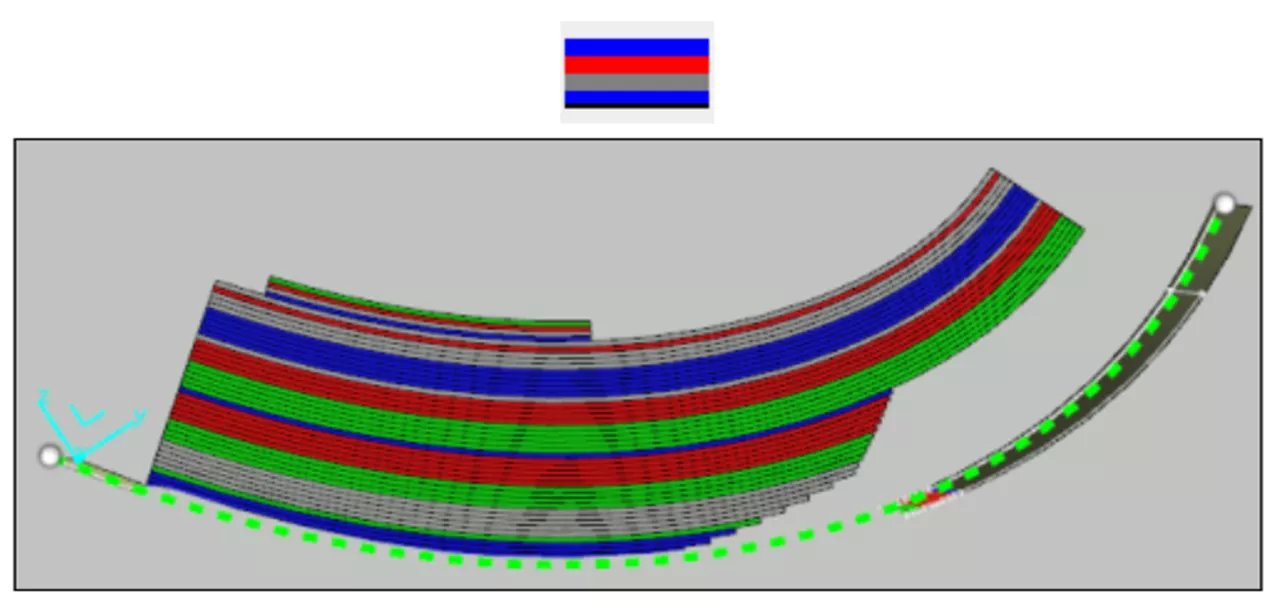

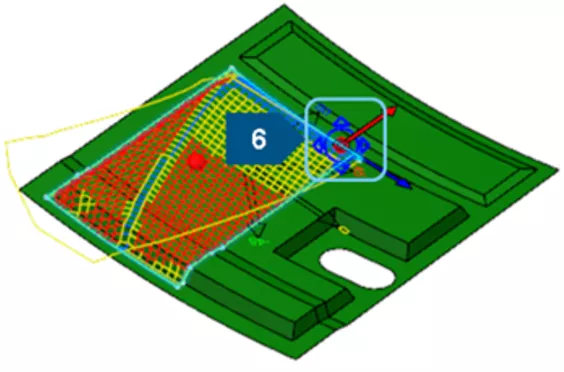

Trabajar con resultados de producibilidad

Al comprobar la deformación de las capas durante el tendido manual, el usuario define el rango de deformación aceptable. El usuario puede definir un ángulo límite que denota cuándo la deformación ha alcanzado un valor inaceptable, así como un ángulo de advertencia que denota que la deformación está dentro de la especificación pero acercándose al ángulo límite. A medida que se ejecuta Producibility for Hand Layup, CATIA genera una malla en la pieza que representa cada pliegue a medida que se coloca en la herramienta comenzando por el punto semilla. La malla resultante se representará con tres colores que denotan el estado de deformación:

- Malla azul – La deformación de los pliegues está dentro de la especificación.

- Malla amarilla – La deformación se encuentra entre el ángulo de advertencia y el ángulo límite.

- Malla roja– La deformación ha superado el ángulo límite.

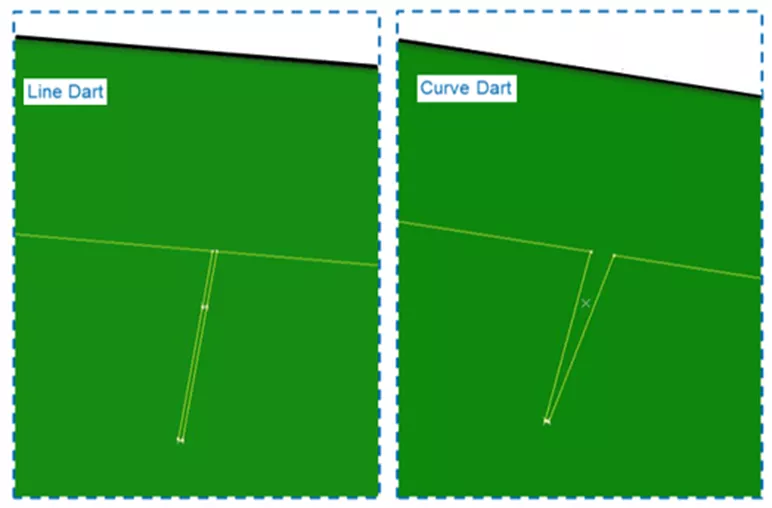

Para compensar las deformaciones que superan el ángulo límite, el usuario puede implementar un Dardo o corte en relieve en la hoja de fibra. CATIA ofrece dos opciones para implementar un Dart:

- Dardo de línea – El dardo se define entre dos puntos.

- Dardo curvo – El dardo se define mediante una curva alámbrica.

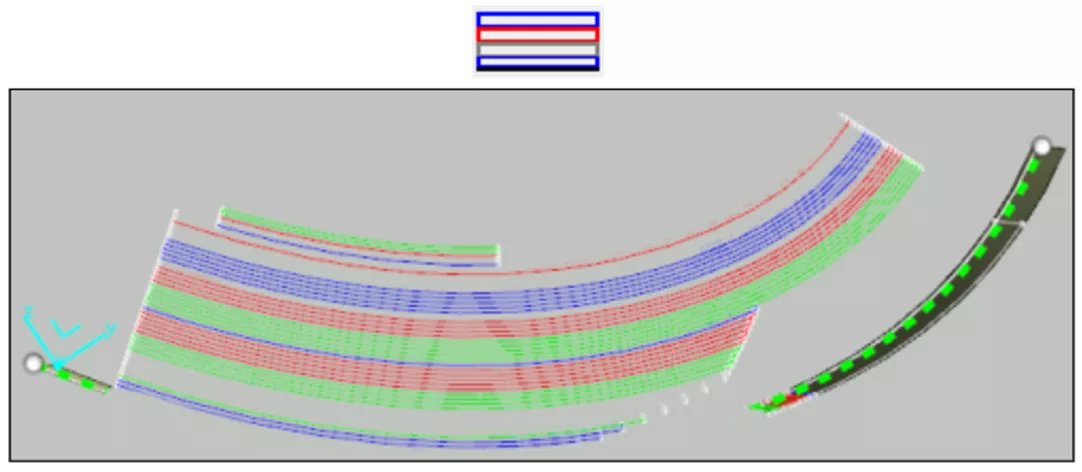

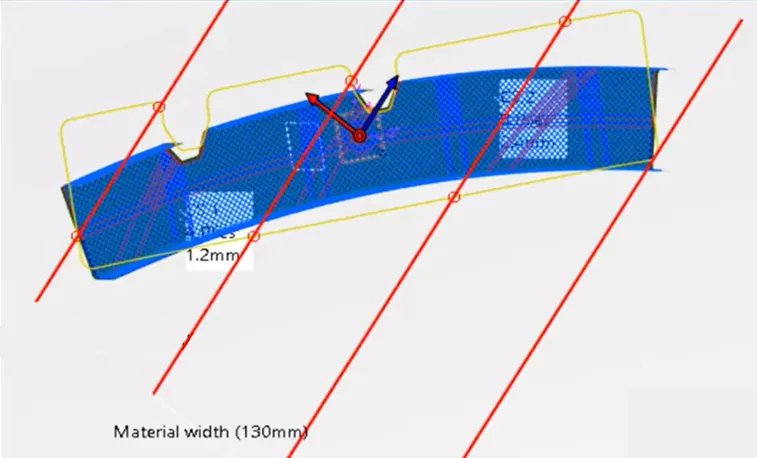

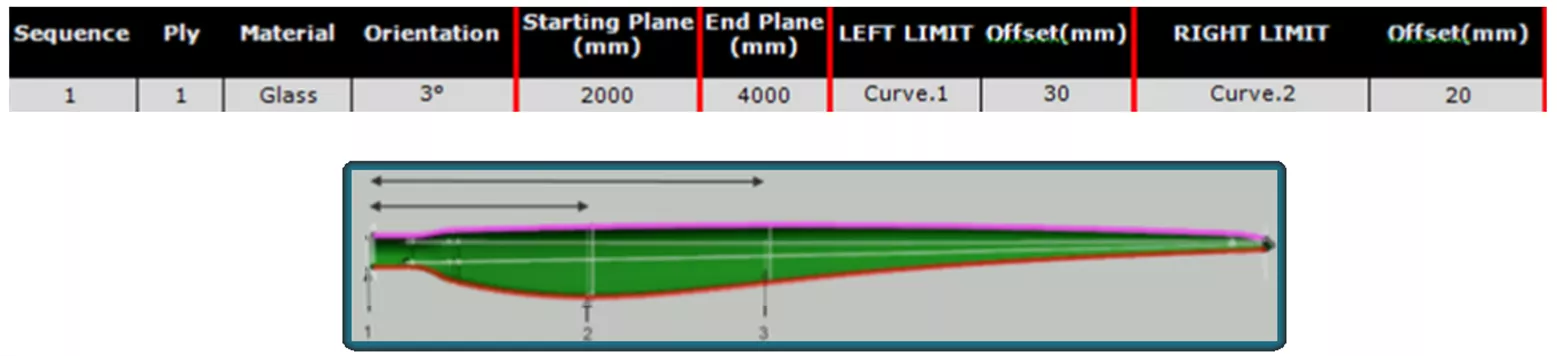

La Producibilidad para la Colocación a Mano también comprueba la anchura del rollo de las hojas de fibra frente al Patrón Plano del Ply. En la imagen inferior, el contorno amarillo representa el patrón plano del Ply mientras que las líneas rojas representan la anchura del rollo de fibra.

El escenario de abajo muestra que para cubrir todo el patrón plano del Ply, el material de fibra debe ser enrollado, cortado, enrollado de nuevo y empalmado hasta cubrir todo el patrón plano. Las láminas de fibra que se cortan y empalman del rollo se conocen como Piezas cortadas. La herramienta Producibility for Hand Layup generará los empalmes para las Piezas cortadas y ofrecerá al usuario algunas opciones para generar los empalmes:

- Multiempalme – Permite solapar las láminas de fibra al empalmarlas.

- Empalme a tope – Restringe el solapamiento de las láminas de fibra al empalmarlas.

- Sin zona de empalme – Restringe el empalme de cualquier tipo para las zonas especificadas.

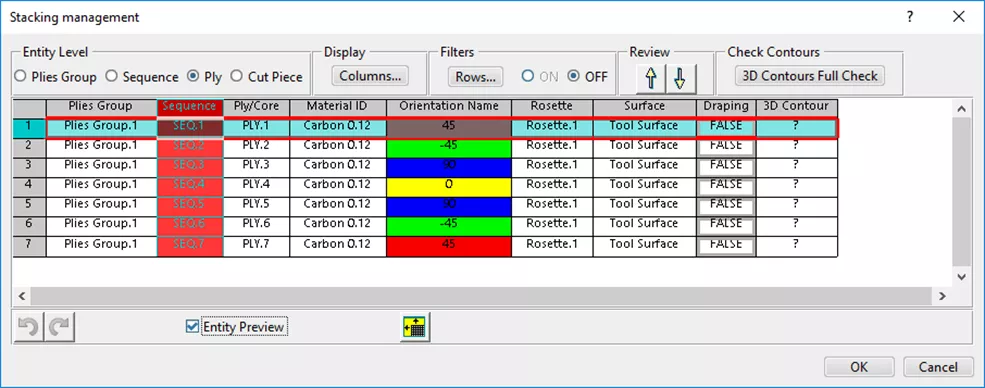

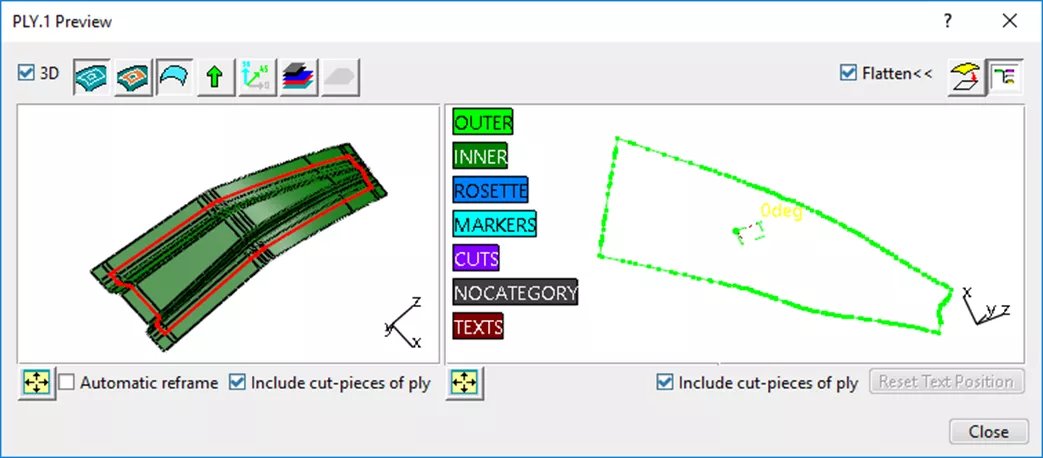

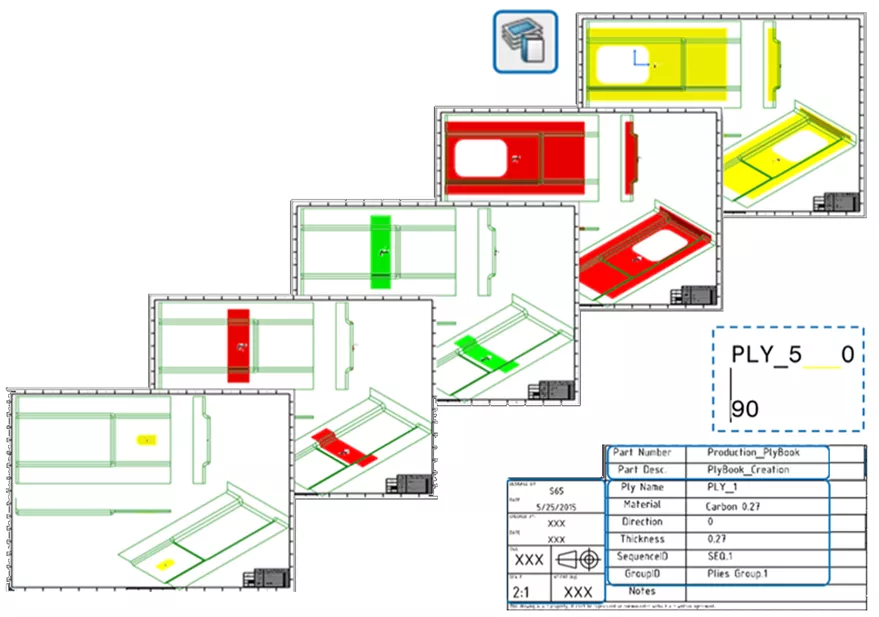

Gestión de apilamiento, patrones planos, & Exportación/Importación

Aplicación CATIA Composites Design en 3DEXPERIENCE proporciona una serie de herramientas de revisión. El sitio Gestión del apilamiento ofrece la posibilidad de previsualizar cada Ply en su estado de fabricación, así como su patrón plano.

El sitio Aplanamiento crea una representación aplanada de la Ply que se utilizará en la definición de fabricación conocida como Patrón Plano. Tanto el Patrón Plano como toda la definición compuesta de la pieza pueden exportarse a varios formatos, como IGES, DXF o XML, según el tipo de datos.

Como nota 3DEXPERIENCIA CATIA puede importar piezas compuestas de CATIA V5 con historial completo. Normalmente, los datos de terceros se importan en la mayoría de los software CAD como geometría muerta, lo que significa que la geometría se trae como un único cuerpo sólido sin ningún historial de comandos dentro del árbol de diseño. Sin embargo, cuando se importan piezas de CATIA V5 de determinados años, se importan con el historial completo del árbol de diseño, lo que permite al usuario modificar la definición de material compuesto heredada directamente dentro del árbol de diseño. 3DEXPERIENCIA.

Libros de dibujo y pliegos de materiales compuestos

Una vez completada la definición del material compuesto, se pueden desarrollar los dibujos 2D en forma de Dibujos compuestos y/o Libros Ply.

Dibujos compuestos son esencialmente un dibujo de ingeniería. Este dibujo muestra la pieza final con todas las capas representadas en su estado fabricado.

El dibujo de la pieza compuesta también incluye la tabla de pliegues y el análisis numérico que muestran la información compuesta y física, respectivamente, asociada a la pieza.

El Libro Ply tomará cada Ply o Secuencia y asignará a cada uno su propia hoja de dibujo. Cada hoja de dibujo muestra el Ply/Secuencia individual en posición de fabricación con varias vistas de apoyo. El Ply Book es ideal para desarrollar instrucciones de fabricación y procedimientos operativos estándar.

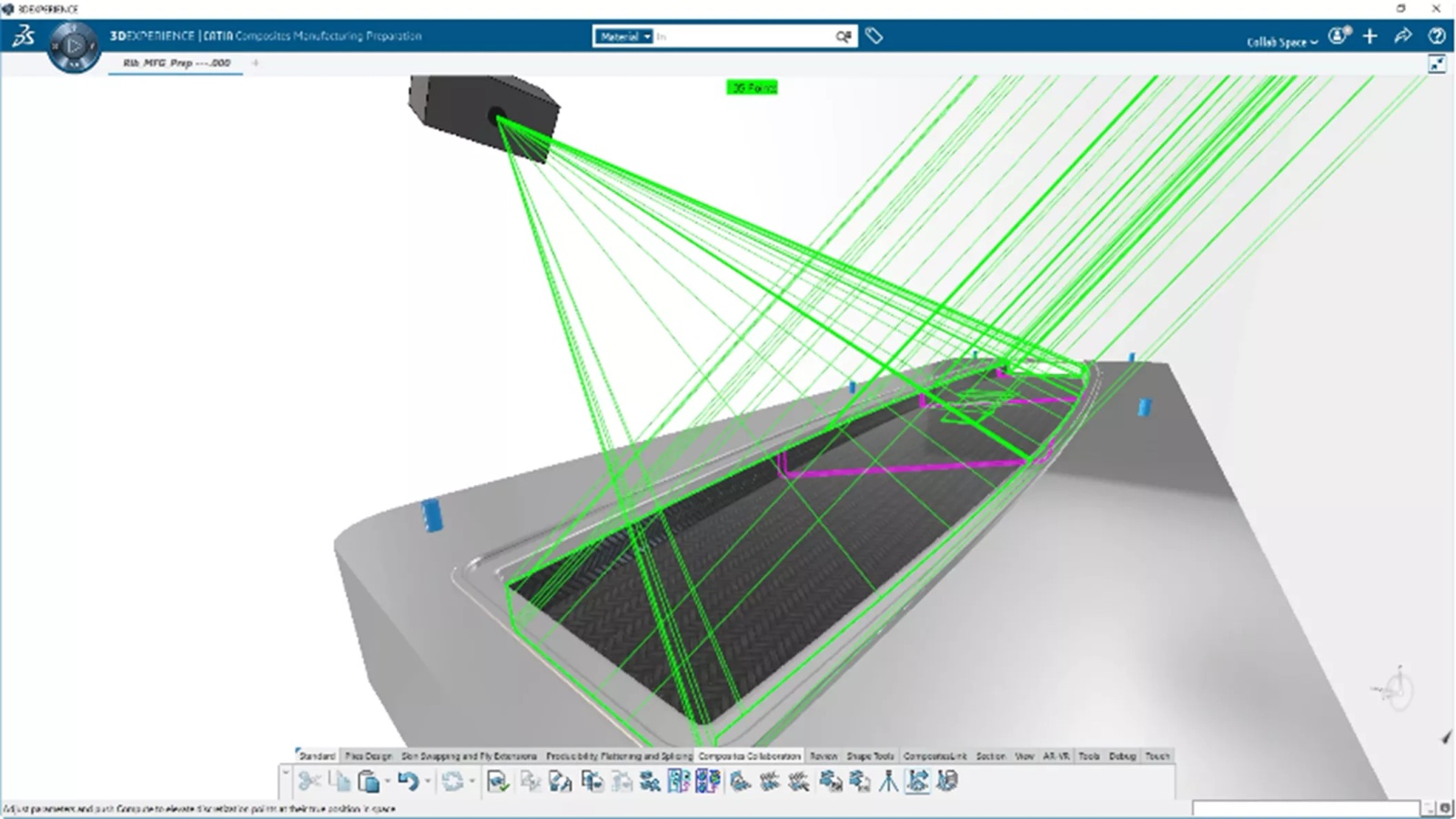

Exportar proyección láser

Por último, CATIA ofrece la posibilidad de exportar la definición del material compuesto para admitir los sistemas de proyección láser VIRTEK en formatos .ply o .cal. El hardware de proyección láser ayuda en el proceso de estratificación manual, ya que proyecta un contorno exacto y preciso de cada Ply sobre la superficie del utillaje en posición de fabricación, mejorando y agilizando así el proceso de estratificación manual.

Únase al foro de diseñadores!

Su experiencia es vital para la comunidad. Únase a nosotros y aporte sus conocimientos.

Únase ahora al ForoComparta, aprenda y crezca con los mejores profesionales del sector.