Únase al foro de diseñadores!

Su experiencia es vital para la comunidad. Únase a nosotros y aporte sus conocimientos.

Únase ahora al ForoComparta, aprenda y crezca con los mejores profesionales del sector.

La ingeniería inversa es un enfoque útil para crear equipamiento deportivo personalizado y adaptar los productos a las necesidades y preferencias específicas de los atletas. Por ejemplo, calcetines de running para un corredor olímpico en los que hay que prestar especial atención al acolchado bajo los puntos de presión o empuñaduras personalizadas para una raqueta de tenis utilizada durante Wimbledon. Incluso la distribución personalizada del peso y la curvatura de un palo de golf durante el PGA Tour podría ser la ventaja competitiva que un atleta necesita. En este artículo, analizamos algunas herramientas de ingeniería y el flujo de trabajo de ingeniería inversa para crear rápidamente equipamiento deportivo personalizado.

Escáneres 3D Creaform pueden utilizarse para ingeniería inversa, inspección e incluso escaneado 3D para impresión 3D. En concreto, el ¡GoSCAN! Spark aprovechado para el escaneado 3D durante el flujo de trabajo tratado en este artículo.

En este ejemplo, tenemos una cuña estándar comprada sin receta en una tienda de artículos deportivos, en la que un atleta desearía personalizar la curvatura y la distribución del peso según sus preferencias.

Normalmente, en este punto del proceso, un deportista llevaría su palo a un especialista que rectificaría a mano la curvatura y la anchura de la suela para crear un ángulo de rebote y una distribución del peso más eficaces.

Esto funciona perfectamente si sólo hay que personalizar un palo. Sin embargo, en el mundo profesional, los deportistas suelen crear varios juegos de material deportivo personalizado. Por lo tanto, necesitamos crear un proceso repetible muy preciso. Aquí es donde se utilizan el escaneado 3D y la ingeniería inversa para capturar el prototipo artesanal para su reproducción.

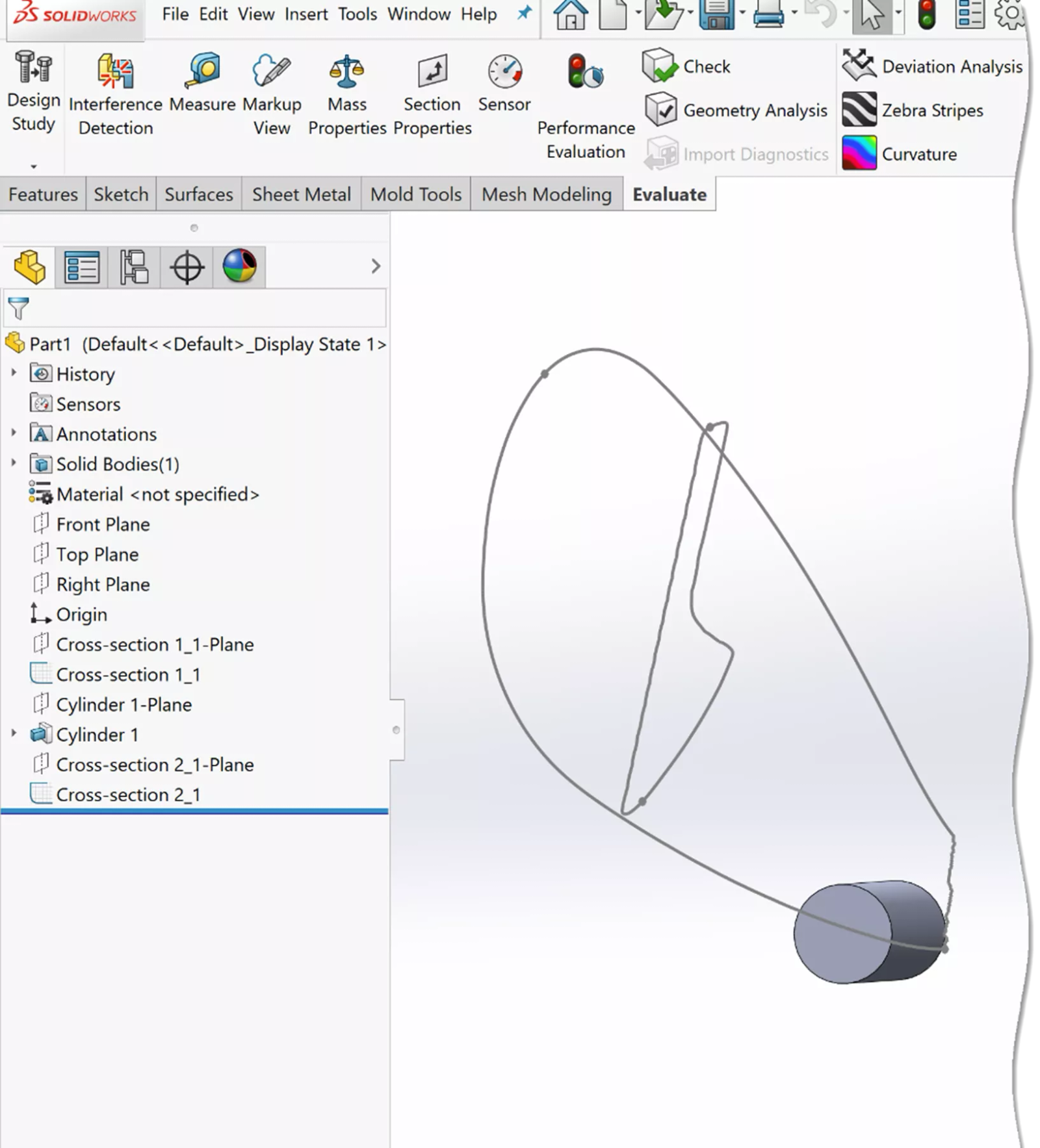

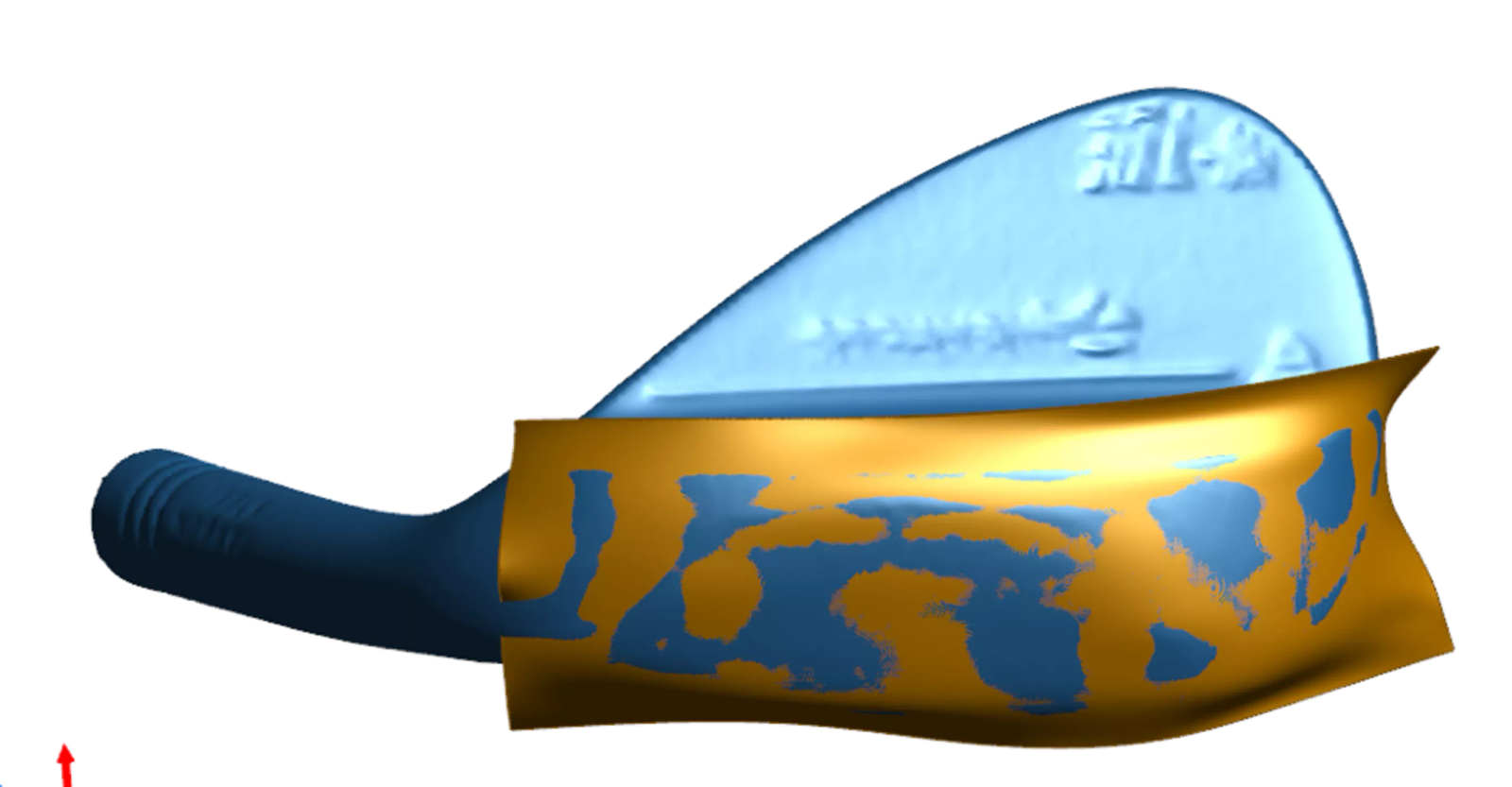

A continuación se muestra el escaneado de un wedge de golf acabado a medida.

Nota: La creación de esta cuña en software CAD puede parecer sencilla, pero puede volverse compleja rápidamente dada la geometría única. GoEngineer Modelado avanzado de piezas SOLIDWORKS el curso de formación trata el uso de Loft y Límite con restricciones de inicio y fin para modelar esta cuña desde cero. Pero como esta cuña tiene un perfil personalizado hecho especialmente para el deportista, seguiremos con nuestro flujo de trabajo de ingeniería inversa.

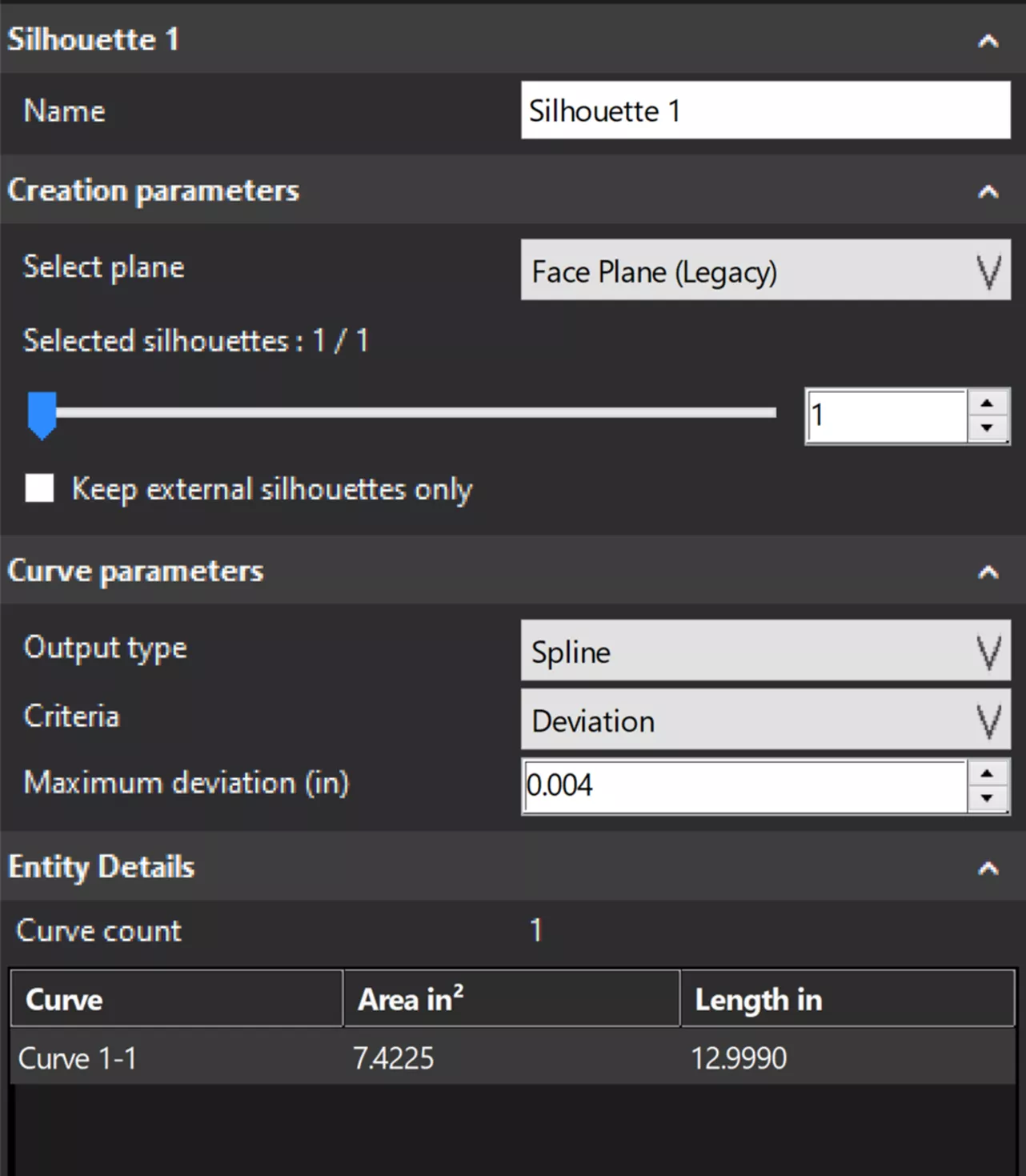

El primer paso consiste en extraer la silueta y la sección transversal de la cara para realizar un boceto en 2D. Para ello, utilizaremos VXmodel, un software de ingeniería inversa de Creaform.

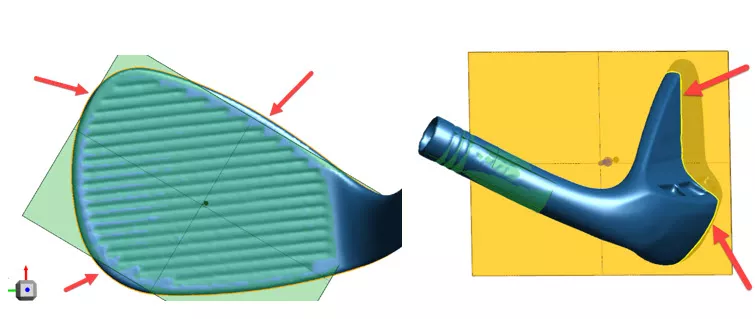

A continuación, extraeremos un cilindro del palo.

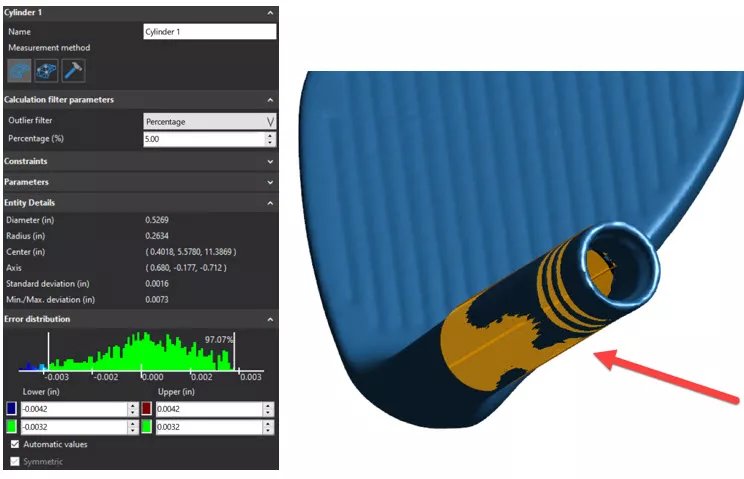

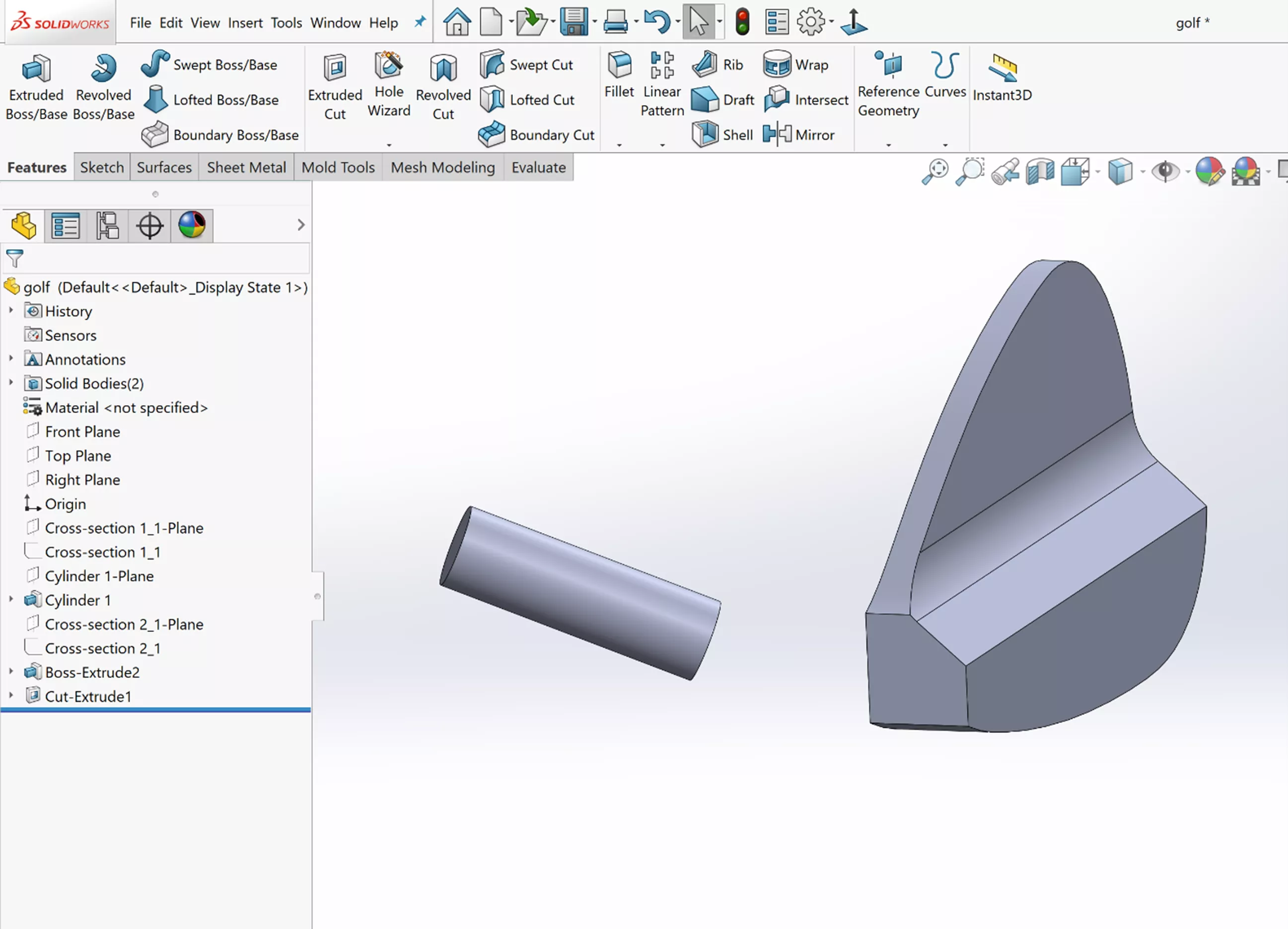

En SOLIDWORKS (una simple extrusión y corte), pero primero, debemos enviar la información desde VXmodel a SOLIDWORKS.

Ahora que nuestra silueta, sección transversal y cilindro están en SOLIDWORKS, podemos hacer una extrusión y un corte.

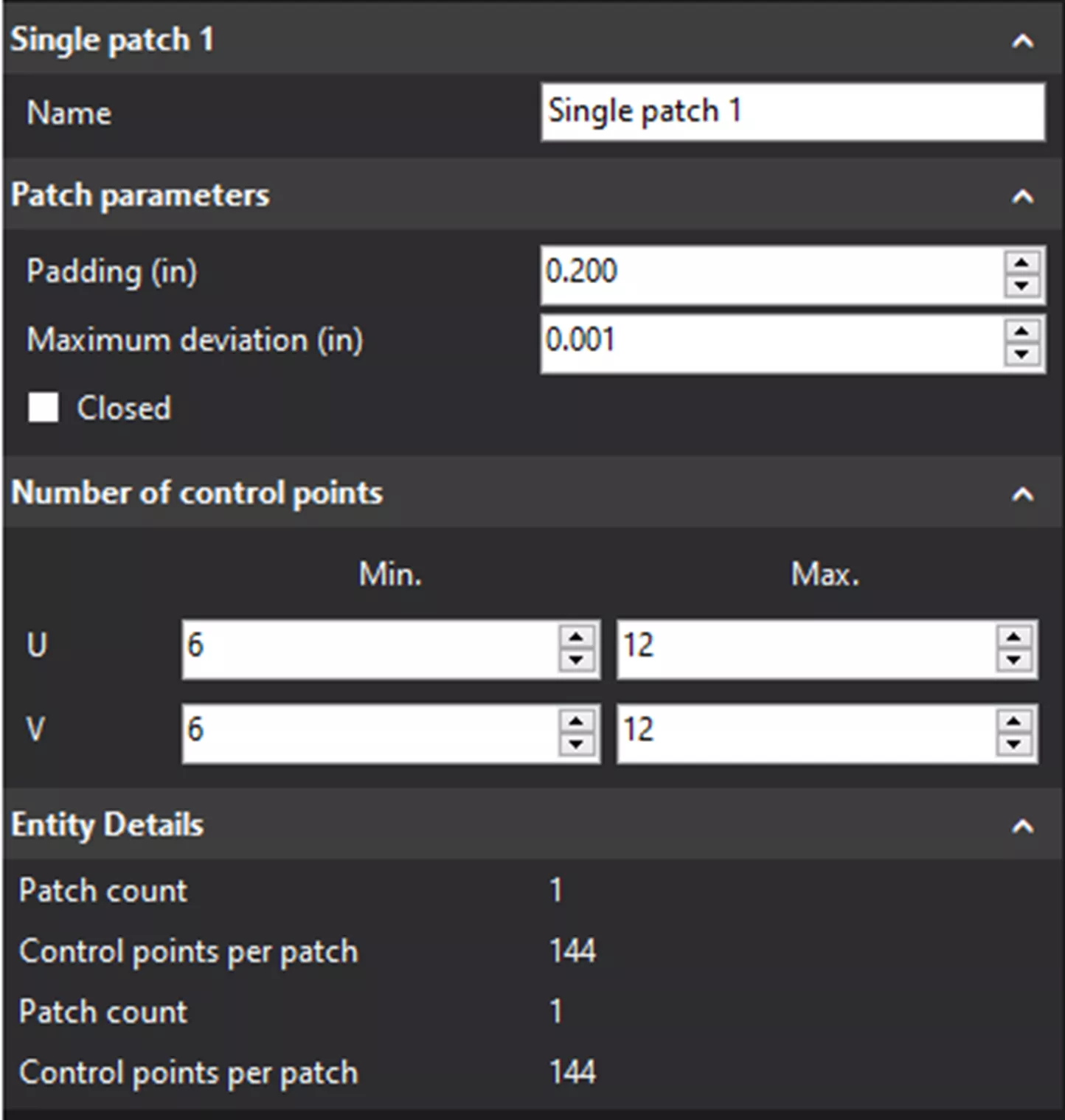

El siguiente paso es fundamental para la personalización de la cuña. Necesitamos extraer una superficie curva de la cuña utilizando VXmodel herramientas de superficie.

Esta herramienta única crea una superficie que sigue el contorno del perfil mecanizado para igualarlo con un alto grado de precisión.

Finalmente, en unos 30 minutos, tenemos un modelo CAD acabado para la producción.

Únase al foro de diseñadores!

Su experiencia es vital para la comunidad. Únase a nosotros y aporte sus conocimientos.

Únase ahora al ForoComparta, aprenda y crezca con los mejores profesionales del sector.