Rejoignez le forum des designers !

Votre expertise est essentielle pour la communauté. Rejoignez-nous et apportez vos connaissances !

Rejoindre le forum maintenantPartagez, apprenez et évoluez avec les meilleurs professionnels du secteur.

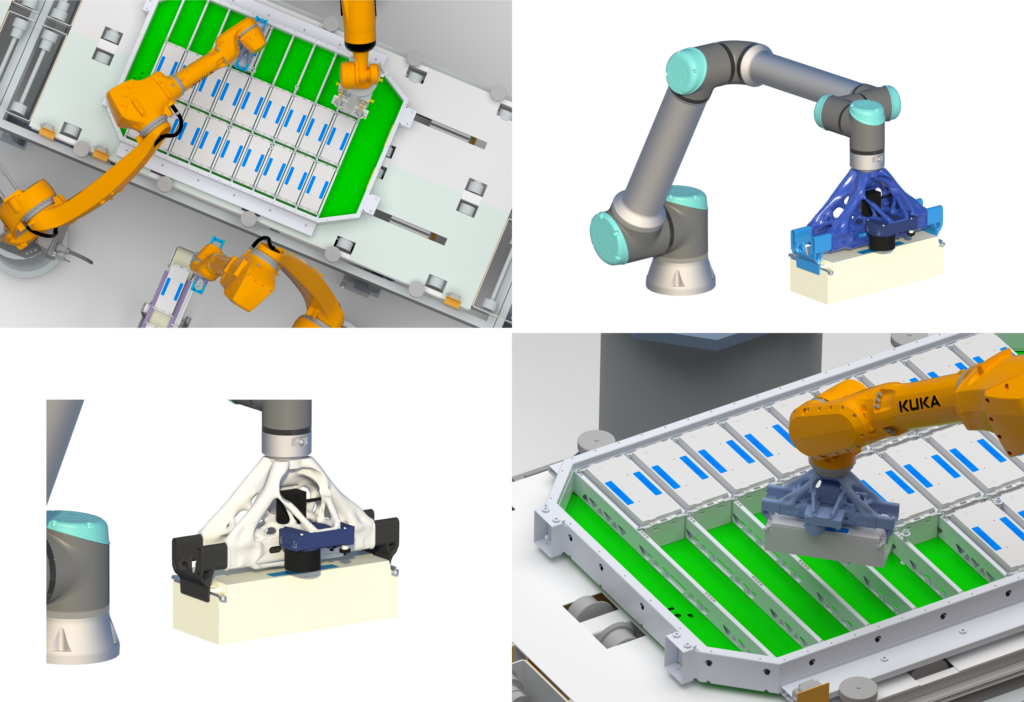

Lors de la Foire de Hanovre 2023, le PDG de Siemens, Roland Busch, a chaleureusement accueilli le chancelier allemand Olaf Scholz à notre stand pour une discussion sur les valeurs fondamentales de l’entreprise. Soulignant l’engagement durable de Siemens en faveur de l’innovation pour un avenir meilleur, les projecteurs ont été braqués sur une pièce technologique remarquable : une pince de batterie robotisée conçue de manière générative et fabriquée de manière additive, présentée en bas à gauche de l’image. Ce composant de pointe illustre l’engagement de Siemens à mettre au point des solutions qui ont un impact positif sur notre monde.

Petites réductions – grandes économies

Pourquoi un composant apparemment basique comme une pince de robot mérite-t-il d’être présenté au chancelier allemand ? C’est une question de chiffres. Une meilleure conception des pinces peut permettre d’économiser jusqu’à 3 tonnes d’émissions de CO2 par robot et par an. Le secteur de la robotique industrielle connaît une croissance rapide, avec une augmentation annuelle moyenne de 11 %. En 2021, plus de 500 000 nouveaux robots seront déployés chaque année, ce qui portera à environ 3,5 millions le nombre de robots dans le monde d’ici à 2022. Pour vous faire une idée de l’ampleur du phénomène, considérez ce qui suit : le bras d’un robot moyen pèse environ 1 tonne, tandis que la pince qui l’accompagne pèse environ 21 kg. Cette pince, chargée de soulever des batteries d’un poids moyen de 12 kg, peut sembler insignifiante en soi. Cependant, lorsque le bras robotique fonctionne en continu pendant un an, il produit environ 5,6 tonnes d’émissions de CO2. Les implications deviennent stupéfiantes lorsqu’elles sont étendues à l’ensemble des robots existants. Et si nous pouvions réduire de manière significative la masse de la seule pince du robot, qui ne représente que 2 % de l’ensemble du robot ?

Imaginez un instant que vous puissiez concevoir une pince de robot qui soit non seulement aussi fonctionnelle que l’original, mais aussi nettement moins complexe. Cette pince ne comporterait que 5 pièces en PA 12 (Nylon 12) à teneur réduite en carbone, soit une réduction de 84 % par rapport aux 30 pièces en aluminium ou en acier habituellement utilisées. De plus, elle serait 90 % plus légère. Et devinez quoi : au lieu d’un long délai de livraison de plus d’un mois, cette pince avancée peut être produite en seulement deux jours. Cela peut sembler fantaisiste, mais je vous assure qu’il n’en est rien. Grâce à l’ingénierie générative dans le logiciel NX™, cette possibilité est aujourd’hui à portée de main.

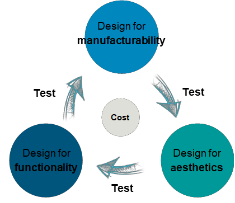

Fini l’ancien – concevez, construisez et testez

Revenons aux origines mêmes du processus de conception. Pendant la majeure partie de l’histoire de l’humanité, et même jusqu’à récemment, la validation d’une conception n’était possible qu’après la fabrication, souvent par le biais d’essais directs en conditions réelles. Le triptyque manufacturabilité, esthétique et fonctionnalité a toujours été primordial pour la réussite d’une conception et ces trois aspects devaient être satisfaits.

Naturellement, pour garantir la faisabilité d’un composant, il fallait d’abord s’assurer de sa fabricabilité. Cependant, après la construction, on se rendait souvent compte que la conception manquait de fonctionnalité, ce qui obligeait à la modifier avant de pouvoir reprendre la construction. On se rendait alors compte que, même après avoir réglé les problèmes de fonctionnalité, la conception ne répondait pas aux exigences esthétiques, et le cycle se répétait. Quel gaspillage de ressources et de temps !

Avec le nouveau – simulation-entraînementn conception

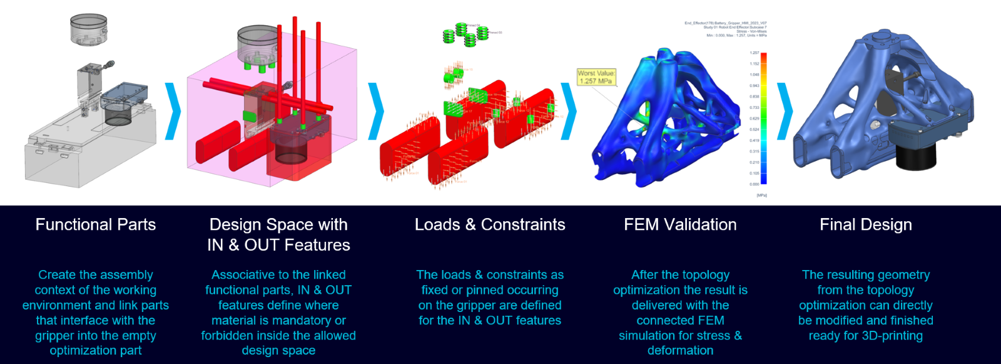

En réponse à ces défis, de nouvelles techniques de conception basées sur la simulation sont apparues pour aider les concepteurs et les ingénieurs à innover et à répondre plus efficacement aux exigences fonctionnelles. L’une des avancées les plus importantes est l’optimisation topologique, une technique qui, sur la base des conditions limites d’entrée et d’un espace de conception donné, renvoie la distribution optimale des matériaux. Bien que puissantes, ces nouvelles solutions sont souvent complexes et nécessitent une connaissance approfondie de la théorie de l’optimisation. Par conséquent, elles s’adressaient principalement aux ingénieurs en charge des contraintes et n’étaient pas adaptées à la phase initiale de la conception par les designers. En outre, ces outils ne pouvaient être utilisés que pour fournir des conseils en matière de conception, car le format obtenu était incompatible avec le processus de conception, et un effort manuel important était nécessaire pour reconstruire les résultats dans des formats CAO.

Le concepteur traditionnel et le fabricant émergent ont beaucoup à gagner d’une solution intégrée au système de CAO et axée sur le concepteur. Un tel outil doit être intuitif et facile à utiliser, en particulier dans les premières étapes de la conception, pour permettre aux utilisateurs de prendre les bonnes décisions sans avoir besoin de connaissances approfondies en matière d’optimisation et d’analyse structurelles. NX Topology Optimizer comble cette lacune en tant que solution d’ingénierie générative native NX, parfaitement intégrée à la plate-forme NX.

NX Topology Optimizer

L’un des principaux avantages de NX Topology Optimizer est l’associativité en amont et en aval. Cela signifie deux choses : tout changement apporté aux exigences d’entrée ne perturbera pas les résultats existants – ils seront simplement mis à jour en conséquence. De même, les modifications apportées aux résultats de l’optimisation de la topologie n’interfèrent pas avec les opérations en aval existantes – elles sont également mises à jour en un clic. De plus, la solution est accélérée par le GPU, ce qui lui confère une vitesse inégalée par rapport aux solutions d’optimisation topologique traditionnelles basées sur l’IAO.

Le format produit par NX Topology Optimizer est un corps lisse, facilement éditable dans l’environnement NX, ce qui le rend compatible avec toutes les opérations en aval dans l’écosystème NX. En utilisant la conception générative dans NX, les défis et les limitations associés au processus de conception traditionnel sont effectivement éliminés, ouvrant la voie à une efficacité et une innovation accrues.

La conception générative pour rationaliser développement

Alors, quels sont les avantages pour vous ? Dennis Nier, spécialiste du développement commercial de la fabrication additive chez Siemens Digital Industry Software, apporte une réponse précise à la question de savoir pourquoi les concepteurs et les responsables de l’ingénierie devraient investir dans une solution de conception générative. « Pour les concepteurs, la conception générative génère simplement des composants légers entiers avec un facteur de sécurité, ce qui élimine la nécessité de concevoir et de calculer chaque détail au cours de la phase initiale.

La conception générative rationalise le processus d’itération de la conception, permettant une exploration rapide des alternatives de conception et favorisant la créativité. Dennis Nier ajoute : « Pour les responsables de l’ingénierie, l’investissement dans la conception générative se traduit par des avantages tangibles tels que la réduction des cycles de développement des produits, la diminution de l’utilisation des matériaux, la réduction des coûts de fabrication et le respect des directives de l’entreprise telles que l’objectif « net zéro ».

Qu’en est-il de la complexité de la pièce finale ? Les concepteurs doivent-ils s’en préoccuper ? Dennis est clair : « Je ne parlerais même pas de complexité ici. Les composants auront un aspect différent avec la conception générative. Les géométries seront plus organiques et ne contiendront plus les angles droits et les blocs typiques « . NX Topology Optimizer est une solution qui prend en compte la fabrication – en incluant les contraintes de forme dans l’optimisation, la solution renvoie des conceptions fabricables avec la méthode prévue, qu’il s’agisse de fabrication soustractive ou additive.

« Tout est également associatif », poursuit-il. « Lorsque des modifications sont apportées à la conception, elles sont automatiquement répercutées sur les géométries de la conception générative. De cette façon, les itérations de conception sont beaucoup plus rapides. En ce qui concerne les avantages du format résultant, Dennis déclare : « Grâce à NX Convergent Bodies, les structures organiques peuvent également être traitées directement et envoyées à l’imprimante 3D sans avoir à tout remodeler manuellement comme avec d’autres solutions. » Ainsi, ce qui semble complexe au départ nous rend la vie beaucoup plus facile et plus efficace.

Les concepteurs s’inquiètent également de la courbe d’apprentissage d’une solution de conception générative. « Lorsque l’on considère tous les avantages, il est clair que l’apprentissage de la fonctionnalité de conception générative dans Siemens NX est du temps bien utilisé. Il vous suffit d’apprendre sa méthodologie, qui fonctionne généralement bien au bout d’une demi-journée », explique Dennis. « NX Topology Optimizer est facile à apprendre car la solution est entièrement intégrée à NX et peut donc être utilisée dans l’interface utilisateur familière « , a-t-il poursuivi. « Il se comporte comme des fonctions bien connues telles que Sketch ou Edge Blend et est un élément du Navigateur de pièces NX. N’hésitez pas à l’essayer, car il est également amusant de voir les géométries organiques se développer. »

Enfin, je lui demande ce qu’il pense de l’intégration complète dans NX. « C’est un avantage absolu », affirme-t-il. « Les étapes du processus avant et après la conception générative offrent une utilisation optimale et efficace. De la détermination des bons cas de charge dans NX Motion pour l’optimisation à la validation finale de la conception simple avec le NX Performance Predictor. En trouvant la position optimale pour votre configuration avec NX Design Space Explorer, préparez vos géométries pour la fabrication avec NX CAM ou NX Additive Manufacturing build preparation. »

Résumé

En conclusion, NX Topology Optimizer, l’une des nombreuses pièces du puzzle qui composent l’ensemble de la gamme Siemens Xcelerator, permet de passer des contraintes de conception traditionnelles à des résultats axés sur les performances. Comme le dit si bien Dennis Nier, « la conception générative avec NX Topology Optimizer simplifie la complexité, ce qui rend notre vie professionnelle plus facile et plus efficace ».

Rejoignez le forum des designers !

Votre expertise est essentielle pour la communauté. Rejoignez-nous et apportez vos connaissances !

Rejoindre le forum maintenantPartagez, apprenez et évoluez avec les meilleurs professionnels du secteur.