exxon

Guest

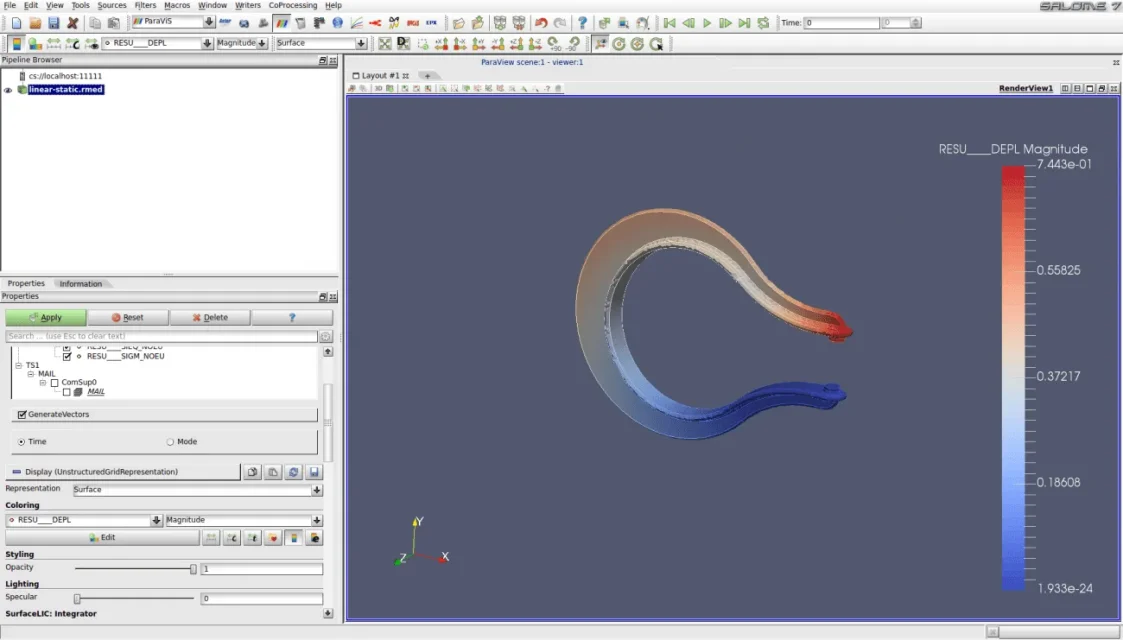

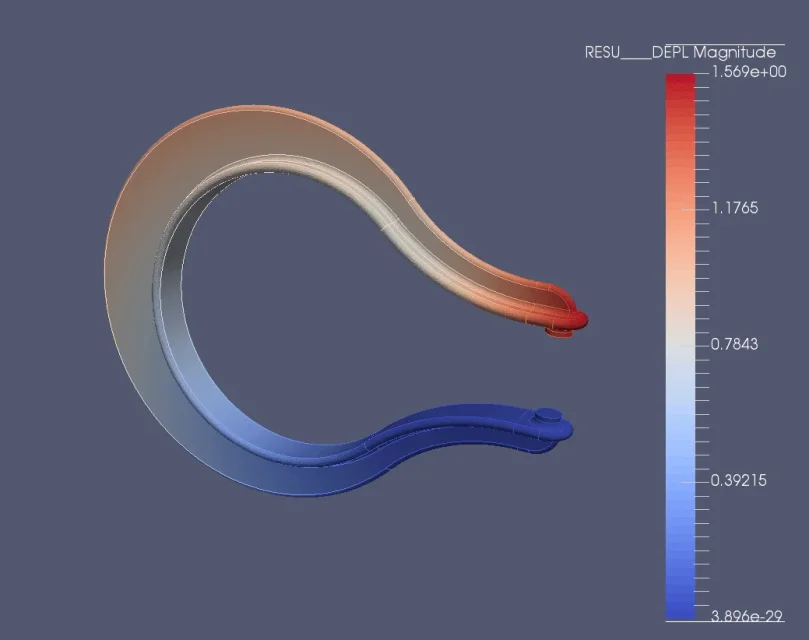

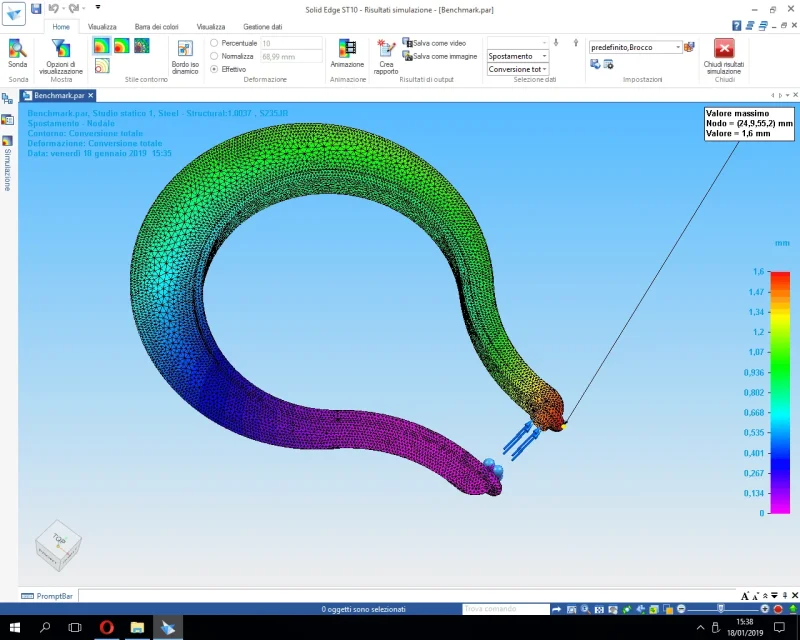

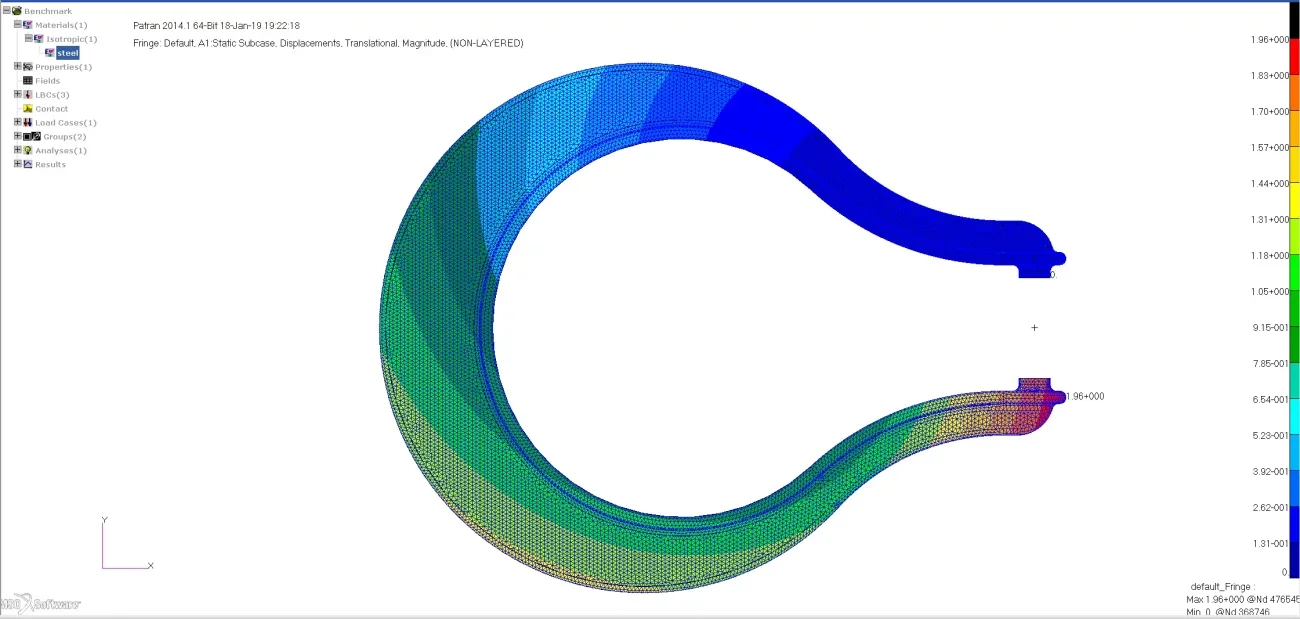

d'une idée née par hasard dans une autre discussion, j'ai pensé suivre la tentative d'une référence parmi les différentes fems disponibles avec les outils que nous utilisons quotidiennement. Je pense qu'il peut être intéressant de connaître le degré de fiabilité des résultats obtenus, en les comparant avec ceux d'autres outils équivalents.

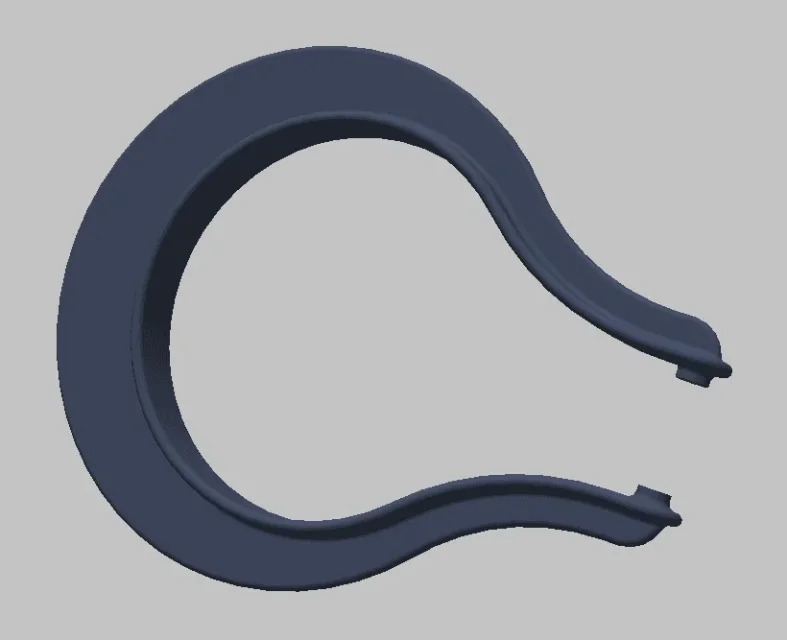

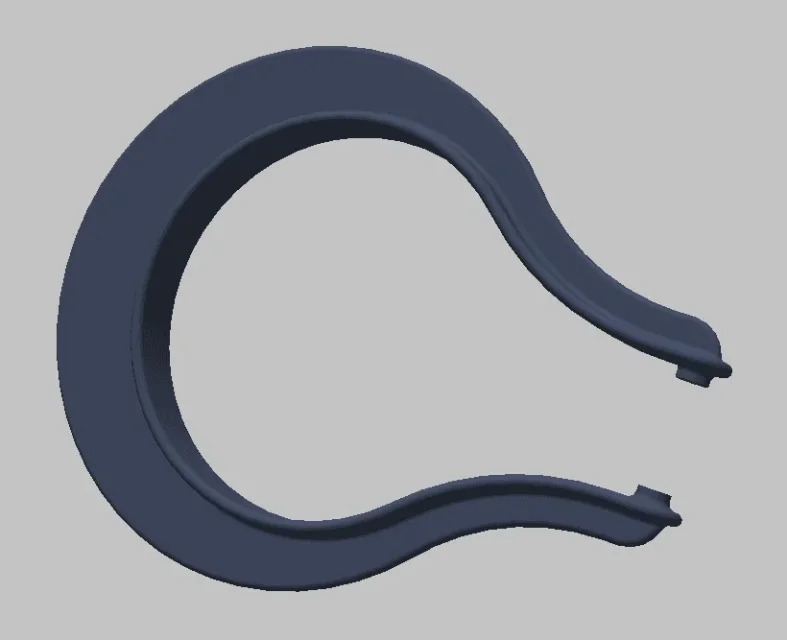

J'ai réalisé le modèle d'une structure avec une complexité plus grande que celle d'une barre simple, mais suffisamment simple pour ne pas cacher des pièges pour les différents algorithmes de solutoire.

la référence consiste à fixer l'une des surfaces circulaires faisant face et à appliquer une force normale à l'autre surface afin d'augmenter la distance entre les surfaces elles-mêmes. la comparaison serait sur la distance entre les centres des deux surfaces circulaires selon l'effort appliqué.

la référence consiste à fixer l'une des surfaces circulaires faisant face et à appliquer une force normale à l'autre surface afin d'augmenter la distance entre les surfaces elles-mêmes. la comparaison serait sur la distance entre les centres des deux surfaces circulaires selon l'effort appliqué.

qui est intéressé par le test peut se joindre à l'indication du fem (avec le détail de la libération) qui aura l'intention d'utiliser. le matériel sera alors établi (c'est-à-dire disponible pour tous les solveurs) et par conséquent l'effort (ou mieux, les efforts) à appliquer.

joint le modèle en format étape.

J'ai réalisé le modèle d'une structure avec une complexité plus grande que celle d'une barre simple, mais suffisamment simple pour ne pas cacher des pièges pour les différents algorithmes de solutoire.

la référence consiste à fixer l'une des surfaces circulaires faisant face et à appliquer une force normale à l'autre surface afin d'augmenter la distance entre les surfaces elles-mêmes. la comparaison serait sur la distance entre les centres des deux surfaces circulaires selon l'effort appliqué.

la référence consiste à fixer l'une des surfaces circulaires faisant face et à appliquer une force normale à l'autre surface afin d'augmenter la distance entre les surfaces elles-mêmes. la comparaison serait sur la distance entre les centres des deux surfaces circulaires selon l'effort appliqué.qui est intéressé par le test peut se joindre à l'indication du fem (avec le détail de la libération) qui aura l'intention d'utiliser. le matériel sera alors établi (c'est-à-dire disponible pour tous les solveurs) et par conséquent l'effort (ou mieux, les efforts) à appliquer.

joint le modèle en format étape.