Installer l'application

How to install the app on iOS

Follow along with the video below to see how to install our site as a web app on your home screen.

Note: This feature may not be available in some browsers.

Vous utilisez un navigateur obsolète. Il se peut qu'il n'affiche pas correctement ce site ou d'autres.

Vous devez le mettre à niveau ou utiliser un navigateur alternatif.

Vous devez le mettre à niveau ou utiliser un navigateur alternatif.

Onda

Guest

Mais avez-vous entré le module élastique exxon dans l'analyse ? ?

Module de Young 168 gpa

Rapport de poisson 0,29 ul

module de cisaillement 65,1 gpa

le module élastique semble très bas. Si j'utilisais le module en acier standard, 205gpa, je obtiendrais une déformation de 1,6mm compatible avec d'autres mails.

salutations

Module de Young 168 gpa

Rapport de poisson 0,29 ul

module de cisaillement 65,1 gpa

le module élastique semble très bas. Si j'utilisais le module en acier standard, 205gpa, je obtiendrais une déformation de 1,6mm compatible avec d'autres mails.

salutations

exxon

Guest

1) 1,7 mm

2) 1,6 mm

3) 1,6 mm

4) 2,0 mm

+/- 11%

p.s. 168 gpa est ce que j'ai utilisé.

2) 1,6 mm

3) 1,6 mm

4) 2,0 mm

+/- 11%

p.s. 168 gpa est ce que j'ai utilisé.

cacciatorino

Guest

Je vous aime bien, 210000 n/mmq et 0,3Mais avez-vous entré le module élastique exxon dans l'analyse ? ?

Module de Young 168 gpa

Rapport de poisson 0,29 ul

module de cisaillement 65,1 gpa

le module élastique semble très bas. Si j'utilisais le module en acier standard, 205gpa, je obtiendrais une déformation de 1,6mm compatible avec d'autres mails.

salutations

Dernière édition:

TAURUS77

Guest

Bonjour à tous, mais ne serait-il pas correct de faire tout le même genre de maille avec la même taille pour vérifier les résultats et être en mesure de le comparer correctement? quelque chose ne me revient pas tout en restant les caractéristiques du matériau, la géométrie du solide et les contraintes charitables assignées.

Onda

Guest

donc votre résultat de 1.6mm est livré avec un module élastique de 210gpa et pas de 168gpa. correct?Je vous aime bien, 210000 n/mmq et 0,3

cacciatorino

Guest

Si esatto.donc votre résultat de 1.6mm est livré avec un module élastique de 210gpa et pas de 168gpa. correct?

Onda

Guest

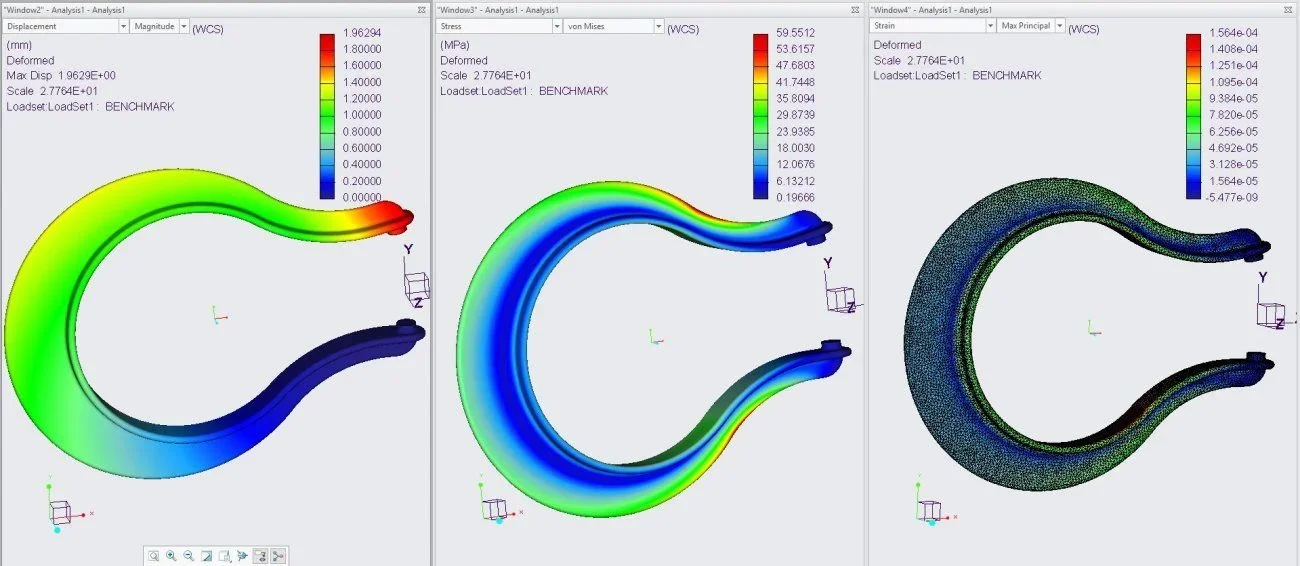

et aussi le fem fait avec se10 placé par telegino, regarder dans l'image semble avoir le matériau standard sj355 qui aura certainement un module élastique autour de 205-210gpa.

Il me semble donc que tous les fem donnent exactement les mêmes résultats si les données d'imput sont les mêmes

Il me semble donc que tous les fem donnent exactement les mêmes résultats si les données d'imput sont les mêmes

cacciatorino

Guest

Oui, mais aussi le mesh compte. Ma première tentative a donné des valeurs qui étaient à moitié.et aussi le fem fait avec se10 placé par telegino, regarder dans l'image semble avoir le matériau standard sj355 qui aura certainement un module élastique autour de 205-210gpa.

Il me semble donc que tous les fem donnent exactement les mêmes résultats si les données d'imput sont les mêmes

Onda

Guest

Je pense que vous avez dit que vous utilisiez des éléments linéaires, qui pour les solides doivent être évités. J'ai essayé de faire des mailles de taille différente, et je n'ai pas trouvé de différences appréciables, à la fois avec les ouvrages solides et avec le patran/nastran. Bien sûr, si vous descendez dans une certaine limite, je suis d'accord. mais je pense que la grande différence lui a fait la formulation de l'élément

telegino

Guest

C'est vrai !et aussi le fem fait avec se10 placé par telegino, regarder dans l'image semble avoir le matériau standard sj355 qui aura certainement un module élastique autour de 205-210gpa.

Il me semble donc que tous les fem donnent exactement les mêmes résultats si les données d'imput sont les mêmes

telegino

Guest

Cependant le fem de si, si je ne me trompe, est basé sur le nastran, pour lequel le résultat est exactement le même!et aussi le fem fait avec se10 placé par telegino, regarder dans l'image semble avoir le matériau standard sj355 qui aura certainement un module élastique autour de 205-210gpa.

Il me semble donc que tous les fem donnent exactement les mêmes résultats si les données d'imput sont les mêmes

exxon

Guest

Je crois qu'on est un peu partis. .

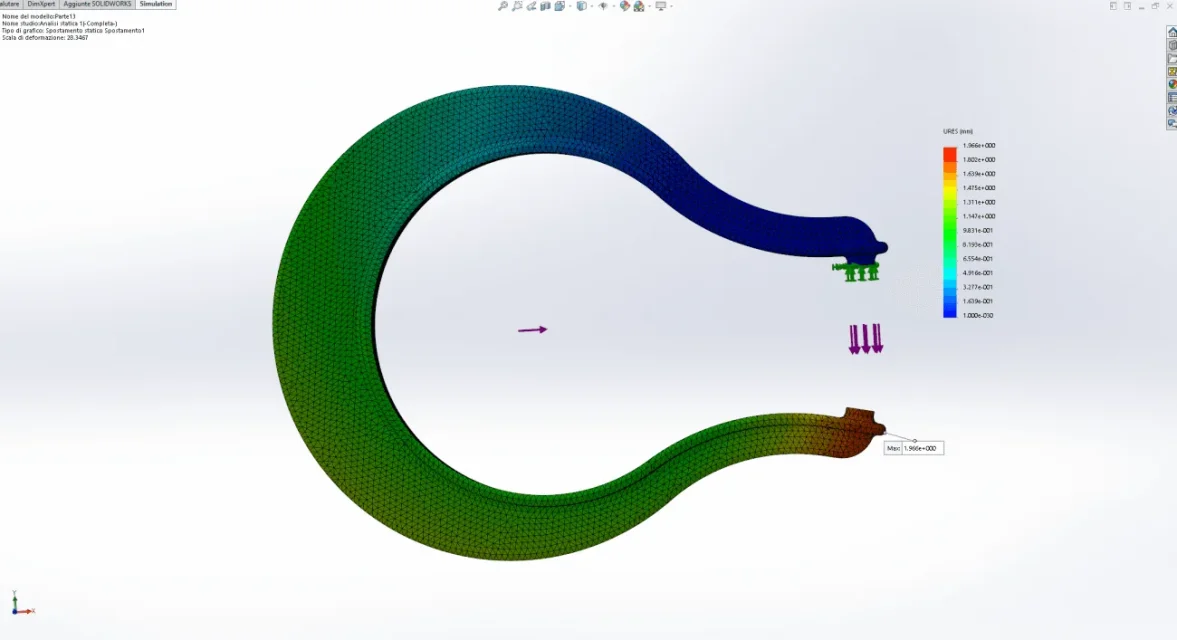

va sans dire que l'utilisation de différents modules élastiques vous obtenez différents résultats. les prévisualisations de test pour utiliser le modèle affiché en #1 et les données matérielles placées en #8. tous les autres (type de maillage, sa taille, type de soluteur, etc.) sont laissés à l'opérateur: il décidera quand les résultats seront considérés comme réalistes.

Je répète, réaliste en soi, pas aussi près que possible des résultats obtenus par les autres.

Si tu veux...

va sans dire que l'utilisation de différents modules élastiques vous obtenez différents résultats. les prévisualisations de test pour utiliser le modèle affiché en #1 et les données matérielles placées en #8. tous les autres (type de maillage, sa taille, type de soluteur, etc.) sont laissés à l'opérateur: il décidera quand les résultats seront considérés comme réalistes.

Je répète, réaliste en soi, pas aussi près que possible des résultats obtenus par les autres.

Si tu veux...

TAURUS77

Guest

Bonjour exxon!! pour ce dont je me souviens de Fem si je dois comparer deux soluteurs différents que dans la ligne théorique devrait converger à la même solution le type de maillage et sa taille doit être choisi égal autant que possible... Puis sur le chemin je peux évaluer un autre type de maillage et avec une autre dimension... ce que je veux dire est que pour faire une comparaison je dois comparer les pommes avec les pommes et les poires avec les poires. Chaque soluteur a des moyens de procéder d'un point de vue analytique autre qu'avec des optimisations qui affectent la précision du résultat final.Je crois qu'on est un peu partis. .

va sans dire que l'utilisation de différents modules élastiques vous obtenez différents résultats. les prévisualisations de test pour utiliser le modèle affiché en #1 et les données matérielles placées en #8. tous les autres (type de maillage, sa taille, type de soluteur, etc.) sont laissés à l'opérateur: il décidera quand les résultats seront considérés comme réalistes.

Je répète, réaliste en soi, pas aussi près que possible des résultats obtenus par les autres.

Si tu veux...

Onda

Guest

Je ne vois pas le problème. nous sommes dans le champ linéaire élastique. puisque le quart est inférieur à 2mm. Dans ce domaine, le module déformé et élastique est linéairement dépendant. en pratique le résultat de l'échelle de déformation maximale selon le module élastique. les résultats sont comparables.

alors, à moins d'utiliser des éléments inappropriés, qui avec opensource fem peut se produire, tous les autres donnent des résultats très proches les uns des autres. Il suffit de savoir si la course a été faite avec e=168gpa, comme initialement requis, ou avec e=205-210gpa, comme tout acier doux.

la taille du maillage sur le mouvement a normalement peu d'influence, à moins que vous ne le rendiez si grossier que vous modifiez la géométrie. Il peut y avoir une légère différence sur la tension maximale, mais je ne pense pas que dans la pièce il y ait des discontinuités telles que faire un massatura particulier.

Je n'ai pas compris l'objectif de tout cela, si pour vérifier que différents soluteurs donnent la même réponse, ou bien, en tout cas, sachant que le module élastique inséré les résultats sont comparables et similaires

alors, à moins d'utiliser des éléments inappropriés, qui avec opensource fem peut se produire, tous les autres donnent des résultats très proches les uns des autres. Il suffit de savoir si la course a été faite avec e=168gpa, comme initialement requis, ou avec e=205-210gpa, comme tout acier doux.

la taille du maillage sur le mouvement a normalement peu d'influence, à moins que vous ne le rendiez si grossier que vous modifiez la géométrie. Il peut y avoir une légère différence sur la tension maximale, mais je ne pense pas que dans la pièce il y ait des discontinuités telles que faire un massatura particulier.

Je n'ai pas compris l'objectif de tout cela, si pour vérifier que différents soluteurs donnent la même réponse, ou bien, en tout cas, sachant que le module élastique inséré les résultats sont comparables et similaires

exxon

Guest

Vos courrielsl'objectif n'est pas de comparer les algorithmes des divers soluteurs, mais la fiabilité d'un résultat final obtenu par plusieurs opérateurs avec différents logiciels (et procédures), en supposant que ceux qui effectuent les calculs sont correctement préparés.

@ondaConsidérant valable la dépendance linéaire entre déformation et module élastique (qui me semble plausible), nous pouvons reconsidérer les différentes déformations et les normaliser à... 200 gpa, juste pour les comparer.

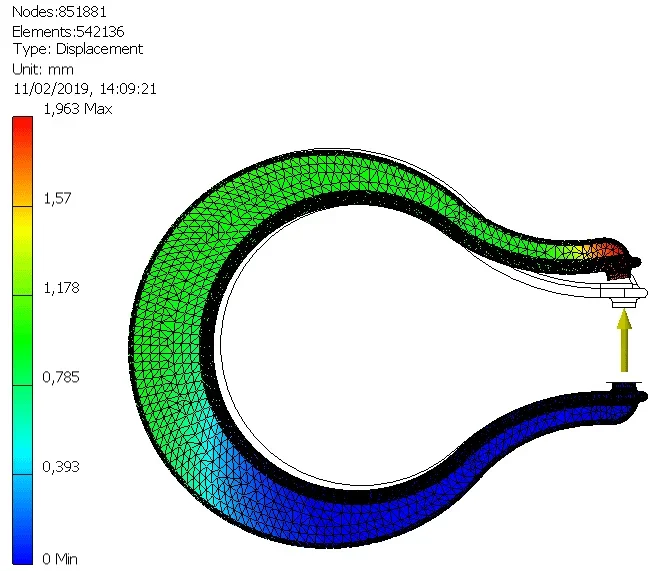

1) 1,7 mm à 168 gpa = 1,4 mm à 200 gpa (TÉLÉCOPIEUR)

2) 1,8 mm Waltz 168 gpa => 1,5 mm Ö 200 gpa (Voir luca862, a échappé à la première liste... )

3) 1,6 mm à 210 gpa => 1,7 mm à 200 gpa (@cacciatorino)

4) 1,6 mm jamais 205 gpa => 1,6 mm chim 200 gpa (À l'annexe I du règlement (UE) no 1308/2013, fournisseur 205 gpa)

5) 2,0 mm Ö 168 gpa => 1,7 mm chim 200 gpa (@onda)

6) 1,4 mm jamais 200 gpa => 1.4 mm Ö 200 gpa (TÉLÉCOPIEUR 2 de l'essai pour l'hypothèse de déformation élastique)

les extrêmes sont de 1,4 et 1,7 mm, la plage de tolérance est de +/- 9,7 %.

une bande de 20 % est meilleure que je ne m'y attendais, mais elle indique également qu'il n'y a qu'un chiffre significatif dans le résultat d'une simulation qui, dans l'ensemble, est encore assez simple.

@ondaConsidérant valable la dépendance linéaire entre déformation et module élastique (qui me semble plausible), nous pouvons reconsidérer les différentes déformations et les normaliser à... 200 gpa, juste pour les comparer.

1) 1,7 mm à 168 gpa = 1,4 mm à 200 gpa (TÉLÉCOPIEUR)

2) 1,8 mm Waltz 168 gpa => 1,5 mm Ö 200 gpa (Voir luca862, a échappé à la première liste... )

3) 1,6 mm à 210 gpa => 1,7 mm à 200 gpa (@cacciatorino)

4) 1,6 mm jamais 205 gpa => 1,6 mm chim 200 gpa (À l'annexe I du règlement (UE) no 1308/2013, fournisseur 205 gpa)

5) 2,0 mm Ö 168 gpa => 1,7 mm chim 200 gpa (@onda)

6) 1,4 mm jamais 200 gpa => 1.4 mm Ö 200 gpa (TÉLÉCOPIEUR 2 de l'essai pour l'hypothèse de déformation élastique)

les extrêmes sont de 1,4 et 1,7 mm, la plage de tolérance est de +/- 9,7 %.

une bande de 20 % est meilleure que je ne m'y attendais, mais elle indique également qu'il n'y a qu'un chiffre significatif dans le résultat d'une simulation qui, dans l'ensemble, est encore assez simple.

freexf

Guest

Baltoro

Guest

Je me permets de déclarer avec une certaine certitude que les différences ne sont pas dues au logiciel utilisé, mais à l'interprétation et à l'exécution par nos utilisateurs.

la façon dont le modèle est fait, l'hypothèse linéaire et surtout la comparaison entre les mouvements (et non entre les contraintes) sont des conditions extrêmement répétables, je dirais "indulgent".

pour dire, avec simulation 2019 et maillage tétra10 de 6mm je trouve 1.732 mm

Si j'utilise un tétra4, je descends très peu, à 1,724.

Si je vais sur une maille, tétra4 à 12mm, je trouve 1.652. mais que je ne sais pas de logiciel autour proposerait par défaut une maille ainsi pour cette pièce.

si au lieu de cela je me trompe de prendre le point (par exemple, je ne prends pas exactement le centre du visage) la mesure peut varier de 1.640 à 1.826 dans la même parcelle.

Donc quelque chose ne revient pas. Vous êtes sûr d'avoir mesuré le bon composant mobile et au centre ?

ps: évidemment tout à 168 gpa; changer de module est comme changer de force en proportion inverse.

la façon dont le modèle est fait, l'hypothèse linéaire et surtout la comparaison entre les mouvements (et non entre les contraintes) sont des conditions extrêmement répétables, je dirais "indulgent".

pour dire, avec simulation 2019 et maillage tétra10 de 6mm je trouve 1.732 mm

Si j'utilise un tétra4, je descends très peu, à 1,724.

Si je vais sur une maille, tétra4 à 12mm, je trouve 1.652. mais que je ne sais pas de logiciel autour proposerait par défaut une maille ainsi pour cette pièce.

si au lieu de cela je me trompe de prendre le point (par exemple, je ne prends pas exactement le centre du visage) la mesure peut varier de 1.640 à 1.826 dans la même parcelle.

Donc quelque chose ne revient pas. Vous êtes sûr d'avoir mesuré le bon composant mobile et au centre ?

ps: évidemment tout à 168 gpa; changer de module est comme changer de force en proportion inverse.

Dernière édition:

exxon

Guest

intéressant.

dans mon cas oui: face inférieure bloquée.

distance mesurée en tant que composante verticale (orthogonale à la face inférieure) du centre supérieur de la face.

dans mon cas oui: face inférieure bloquée.

distance mesurée en tant que composante verticale (orthogonale à la face inférieure) du centre supérieur de la face.