Au revoir à tous,

J'ai fait un test avec

salomeca / asterstudy.

Je fais une prémisse, il est important d'indiquer les unités que vous avez exportées. Je crois que c'était en m, non ? avec mm tout est sorti de l'échelle.

où la charge est de 12,5 mm? C'est parce que si je ne vais pas faire un maillage bien contrôlé (et donc symétrique) sur la surface où j'applique les charges que vous créez des moments en raison du déséquilibre des noeuds (essayer, mais je pense que vous le savez, un faisceau soumis à la traction avec des forces de noeuds et un maillage moyennement dense 'casual'. puis regardez la déformation).

soluteur: codaster (15.4.0) utilisé via meca salome

matière: e=168gpa, poisson=0,29

mesure effectuée dans le nœud central de la face circulaire

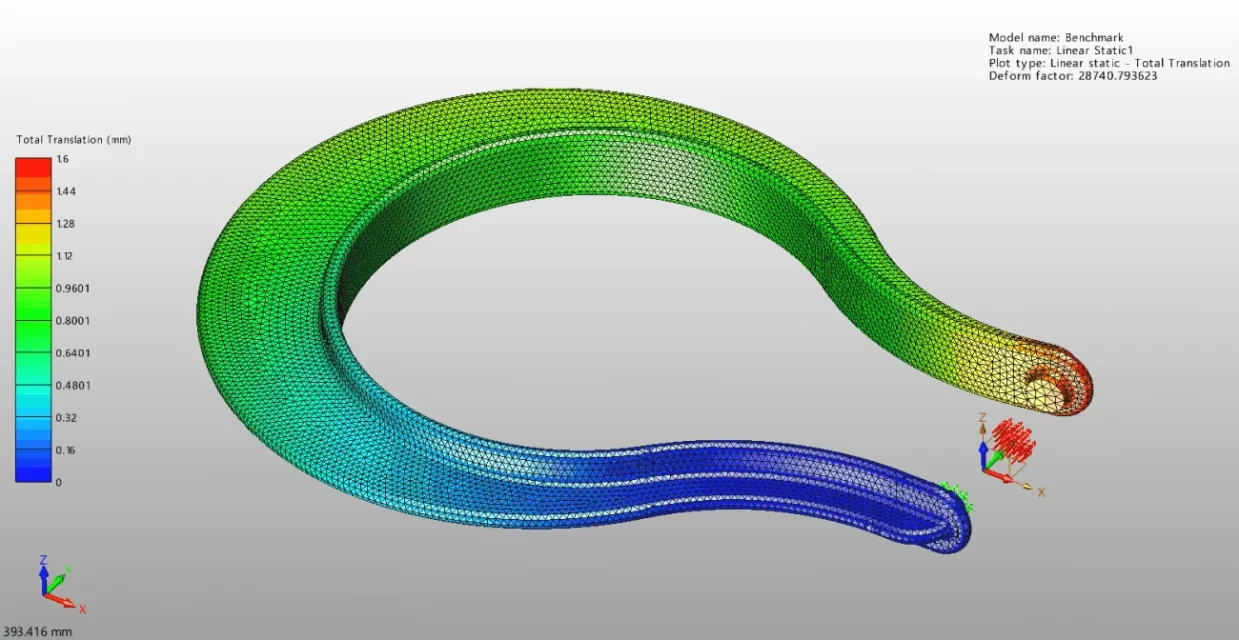

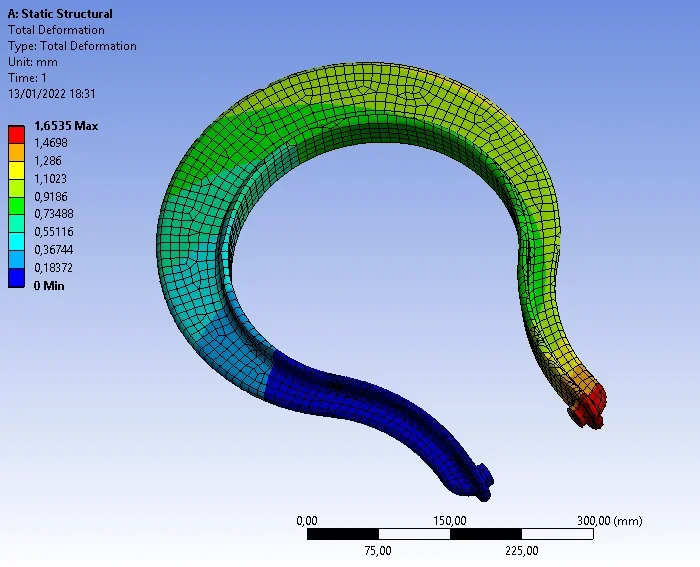

première tentativemaille tétra linéaire 1-10mm, éléments modérés tétra4 128k environ

force à la surface, étant un peu approximativement j'ai 972n, je vais aller à la normalisation

changement 1.658mm, normalisé à 1000n correspond à 1.706mm

Examensur le fait qu'être linéaire est vrai l'hypothèse de pouvoir normaliser sur e=200gpa J'ai de grands doutes. Je ne pense pas que l'erreur soit si large, pour la charité, mais je pense qu'elle ne s'applique qu'à l'égalité des mailles car il est clair que la rigidité du modèle est une fonction de e, de l'élément (fonction de forme) et de la discrétisation.

ps: J'étudie un peu de méca salome - code aster donc pour plus de commodité je vais essayer de le faire avec d'autres maillages différents, mais pour le moment j'ai des difficultés quand je modifie le maillage qui va mal avec la simulation et je ne comprends pas de ce que cela dépend.. .

Andrea