AndretheGiant

Guest

Bonjour tout le monde

Depuis J'ai eu le plaisir d'être clarifié à plusieurs reprises sur les doutes que j'ai pensé d'ouvrir une discussion unique où je pourrais demander ou ignorer les processus technologiques des machines-outils et pas seulement.

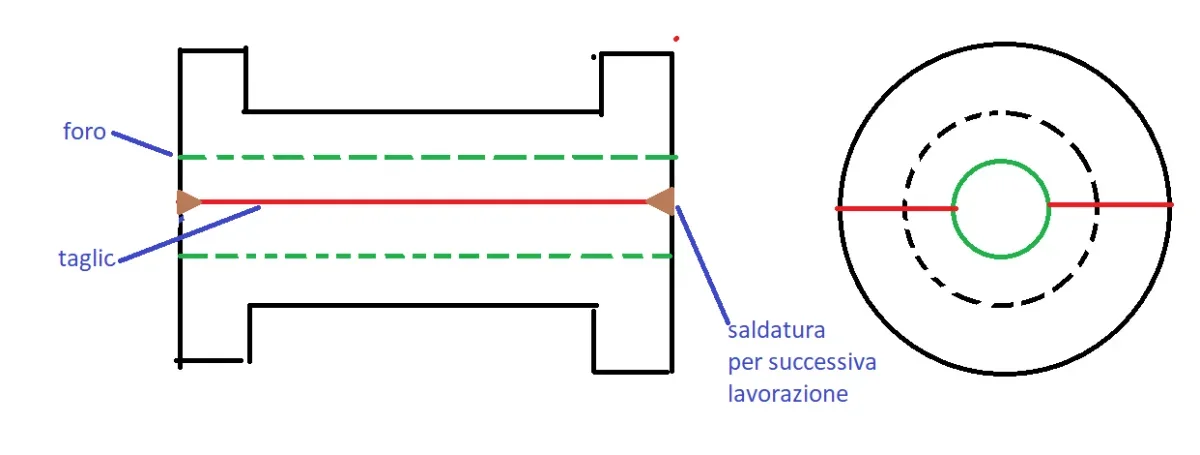

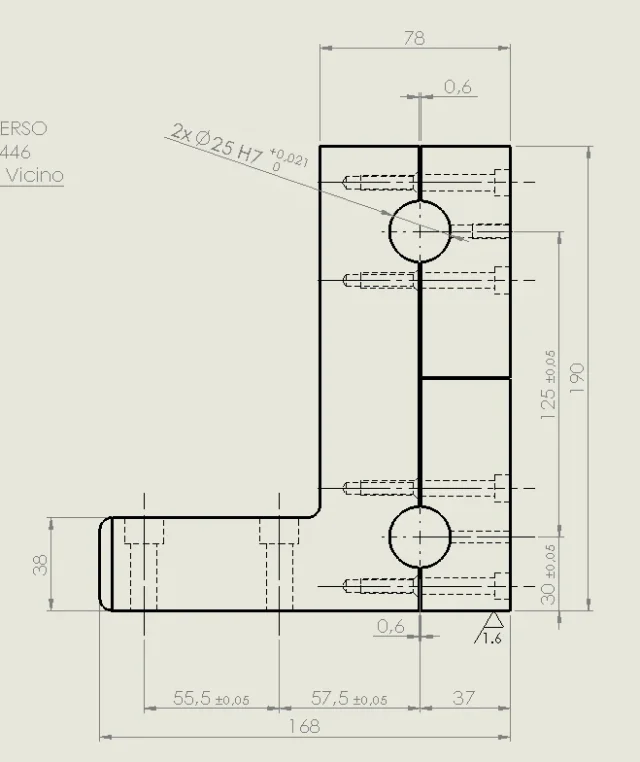

Je pose immédiatement une question pour inaugurer dans une station comme celle-ci où vous avez une coupe qui doit être précise et respecter le travail des trous comme vous le feriez? épaisseur 20mm

dans une station comme celle-ci où vous avez une coupe qui doit être précise et respecter le travail des trous comme vous le feriez? épaisseur 20mm

Je pense qu'il serait préférable de travailler les pièces séparément et de couper un demi-cercle. Y a-t-il un moyen de faire les trous apaisés et ensuite faire une coupe précise ?

Depuis J'ai eu le plaisir d'être clarifié à plusieurs reprises sur les doutes que j'ai pensé d'ouvrir une discussion unique où je pourrais demander ou ignorer les processus technologiques des machines-outils et pas seulement.

Je pose immédiatement une question pour inaugurer

dans une station comme celle-ci où vous avez une coupe qui doit être précise et respecter le travail des trous comme vous le feriez? épaisseur 20mm

dans une station comme celle-ci où vous avez une coupe qui doit être précise et respecter le travail des trous comme vous le feriez? épaisseur 20mmJe pense qu'il serait préférable de travailler les pièces séparément et de couper un demi-cercle. Y a-t-il un moyen de faire les trous apaisés et ensuite faire une coupe précise ?