@ndreaR

Guest

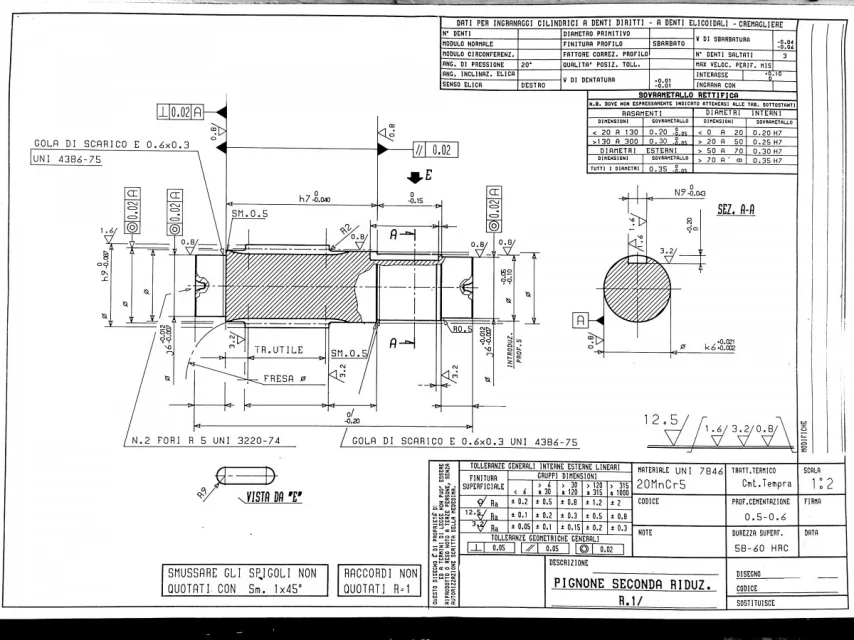

Bonjour à tous, je vais à un étudiant en mécanique à l'athène de Bologna. J'ai suivi le forum pendant un certain temps et finalement j'ai décidé de m'inscrire en profitant du fait que je voulais demander votre avis sur un exercice de conception mécanique. Je voudrais souligner que je suis membre du programme d'études de l'usine industrielle et que ces deux matières ne sont pas mon point fort, mais je comprends aussi qu'elles doivent faire partie du bagage culturel de chaque ingénieur mécanique. J'ai dit que je vous joignais la piste de l'exercice. les exigences étaient d'opter pour tous les composants commerciaux et d'apporter des changements si nécessaire, d'effectuer un contrôle statique de l'arbre (ce dernier ne l'envoie pas pour le moment, de donner priorité à un autre) et ensuite de faire la conception de construction 2d avec toutes les informations nécessaires (quotes, rugosité, tolérances géométriques et dimensionnelles). Je liste ci-dessous les composants que je choisis et mon design 2d. Si vous voulez nous donner un œil et me dire où j'avais tort et divers autres tours du métier. Merci beaucoup!!! :

données problématiques:

p=13 kW,

Numéro 132 rad/s

nombre de principes de vis = 1

pour les quotas et les composants commerciaux, se référer à la conception et apporter les modifications appropriées.

- roulements

à partir du type de roulements montés j'ai supposé que le réducteur peut fonctionner dans les deux rangées de rotation. pour le roulement droit j'ai choisi de catalogue skf a nu 2314 ecp, c'est-à-dire un roulement à une couronne de rouleaux cylindriques et en particulier le type nu afin qu'il puisse permettre une glissière axiale (vigne de transport). pour les roulements à droite j'ai choisi skf 7314 becbp boule obliques disposées avec x montage. Je les ai schématisés comme une liaison de charnière et j'ai émis l'hypothèse que chacun des deux prend 50 % de la charge radiale + tangentielle et alternativement 100 % de la charge axiale (c'est-à-dire que la charge axiale est "absorbée" par un roulement à la fois selon la direction de la charge). J'ai vérifié à partir du catalogue de charges statiques, dynamique avec lh10 et le nombre maximal de tours (pour la vérification des charges, je n'ai pas appliqué les coefficients correctifs skf mais j'ai obtenu des réactions directement trouvé la résolution de l'isostatique associée à la vis sans fin. Je vous demande comment vous auriez fait. Si tu dois aller plus loin, je t'enverrai les calculs. concernant les tolérances géométriques J'ai mis l'oscillation totale sur le siège et l'épaule selon le catalogue skf, mais je n'ai pas beaucoup d'expérience en regurado.

- verrouillage des roulements

1) Roulement à roulettes coincé à gauche par anneau sheeger uni 7435-70 et à droite par arbre épaule avec contrôle de catalogue skf de rayon d'épaule minimal. J'ai rectifié le siège à 0,8 mais pas l'épaule parce qu'il ne fonctionne pas axialement (est-ce exact? )

2) Cuscients de boule oblique (montage x) bloqués par des épaules (avec rayon de vérification min épauler par skf) et droit par une couronne m70 x 2 din 1804 h ou alternativement une couronne skf km14 avec respectivement rosette antisvitamento mb14 skf. J'ai ensuite fait sur l'arbre le fil pour la couronne et le siège pour la rosette.

- scellés

a gauche il y a un joint feutre de diamètre 70. J'ai ajusté à 0,8 le siège de la succession (est-ce nécessaire même si elle est ressentie? Avez-vous besoin de bielles d'entrée spéciales?). autre question: Est-il préférable de remplacer le joint de feutre par une huile ?

- langue

J'ai choisi un onglet uni 6604-a 20x12x56. ayant un diamètre de 63 mm et un moment de couple pour transmettre environ 75 000 nmm, j'ai fait le choix de la longueur avec cette formule (qui vient de la vérification de la pression) l = (2*mt/(((h-t1)*pamm*d))+b avec

mt = couple; h = hauteur de la langue; t1 = alt. arbre creux, pam = 90 mpa;d = diamètre de l'arbre; b = largeur creuse;

J'ai trouvé un minimum de 25 mm et j'ai choisi les l min disponibles pour un diamètre de 63 mm.

- des vies sans fin

J'imagine un angle d'hélice (delta) de 30° et une pression (alpha) de 20° J'ai trouvé les forces transmises comme:

t = 2*mt/dp

r = t*tg(alpha)/sin(delta)

a = t/tg(delta)

pour les dimensions géométriques j'ai fait des hypothèses à partir de la roue avec laquelle je suis enraciné et j'ai obtenu forme, pas axial etc. Cependant, ils ne nous évaluent pas beaucoup à ce sujet (nous en parlons plus si nécessaire). J'ai ensuite mis une rugosité 0,8 de rectification sur le diamètre primitif (j'ai des souvenirs lointains de la technologie qui corrige les roues) tandis que je ne sais pas si des commandes géométriques devraient être insérées

Dites-moi si vous pensez que ces choix sont corrects et si vous auriez gardé cet assemblage ou choisi quelque chose de différent. J'attache également la conception constructive à vous.

données problématiques:

p=13 kW,

Numéro 132 rad/s

nombre de principes de vis = 1

pour les quotas et les composants commerciaux, se référer à la conception et apporter les modifications appropriées.

- roulements

à partir du type de roulements montés j'ai supposé que le réducteur peut fonctionner dans les deux rangées de rotation. pour le roulement droit j'ai choisi de catalogue skf a nu 2314 ecp, c'est-à-dire un roulement à une couronne de rouleaux cylindriques et en particulier le type nu afin qu'il puisse permettre une glissière axiale (vigne de transport). pour les roulements à droite j'ai choisi skf 7314 becbp boule obliques disposées avec x montage. Je les ai schématisés comme une liaison de charnière et j'ai émis l'hypothèse que chacun des deux prend 50 % de la charge radiale + tangentielle et alternativement 100 % de la charge axiale (c'est-à-dire que la charge axiale est "absorbée" par un roulement à la fois selon la direction de la charge). J'ai vérifié à partir du catalogue de charges statiques, dynamique avec lh10 et le nombre maximal de tours (pour la vérification des charges, je n'ai pas appliqué les coefficients correctifs skf mais j'ai obtenu des réactions directement trouvé la résolution de l'isostatique associée à la vis sans fin. Je vous demande comment vous auriez fait. Si tu dois aller plus loin, je t'enverrai les calculs. concernant les tolérances géométriques J'ai mis l'oscillation totale sur le siège et l'épaule selon le catalogue skf, mais je n'ai pas beaucoup d'expérience en regurado.

- verrouillage des roulements

1) Roulement à roulettes coincé à gauche par anneau sheeger uni 7435-70 et à droite par arbre épaule avec contrôle de catalogue skf de rayon d'épaule minimal. J'ai rectifié le siège à 0,8 mais pas l'épaule parce qu'il ne fonctionne pas axialement (est-ce exact? )

2) Cuscients de boule oblique (montage x) bloqués par des épaules (avec rayon de vérification min épauler par skf) et droit par une couronne m70 x 2 din 1804 h ou alternativement une couronne skf km14 avec respectivement rosette antisvitamento mb14 skf. J'ai ensuite fait sur l'arbre le fil pour la couronne et le siège pour la rosette.

- scellés

a gauche il y a un joint feutre de diamètre 70. J'ai ajusté à 0,8 le siège de la succession (est-ce nécessaire même si elle est ressentie? Avez-vous besoin de bielles d'entrée spéciales?). autre question: Est-il préférable de remplacer le joint de feutre par une huile ?

- langue

J'ai choisi un onglet uni 6604-a 20x12x56. ayant un diamètre de 63 mm et un moment de couple pour transmettre environ 75 000 nmm, j'ai fait le choix de la longueur avec cette formule (qui vient de la vérification de la pression) l = (2*mt/(((h-t1)*pamm*d))+b avec

mt = couple; h = hauteur de la langue; t1 = alt. arbre creux, pam = 90 mpa;d = diamètre de l'arbre; b = largeur creuse;

J'ai trouvé un minimum de 25 mm et j'ai choisi les l min disponibles pour un diamètre de 63 mm.

- des vies sans fin

J'imagine un angle d'hélice (delta) de 30° et une pression (alpha) de 20° J'ai trouvé les forces transmises comme:

t = 2*mt/dp

r = t*tg(alpha)/sin(delta)

a = t/tg(delta)

pour les dimensions géométriques j'ai fait des hypothèses à partir de la roue avec laquelle je suis enraciné et j'ai obtenu forme, pas axial etc. Cependant, ils ne nous évaluent pas beaucoup à ce sujet (nous en parlons plus si nécessaire). J'ai ensuite mis une rugosité 0,8 de rectification sur le diamètre primitif (j'ai des souvenirs lointains de la technologie qui corrige les roues) tandis que je ne sais pas si des commandes géométriques devraient être insérées

Dites-moi si vous pensez que ces choix sont corrects et si vous auriez gardé cet assemblage ou choisi quelque chose de différent. J'attache également la conception constructive à vous.