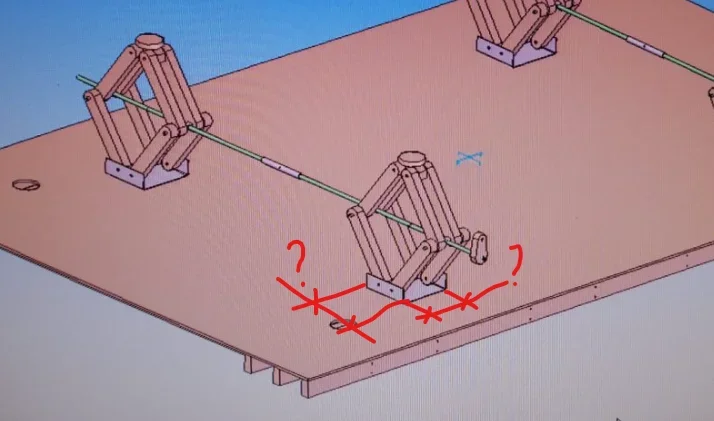

Tant que vous pouvez connecter les deux jacks avec une distance recordable, que la manivelle ne provoque pas de distanciation ou d'approche entre les deux unités, reste un grave problème de stabilité.

de la conception placée, il y a quatre bases si petites qu'un renversement possible est presque garanti, sans considérer que les plaques qui se penchent sur la voiture, doivent toujours s'adapter à la forme de la coque, avec des mouvements évidents pas toujours symétriques.

il serait bon d'utiliser une base de support sur sol carré, avec le côté au moins égal à la hauteur de levage du sol, ou le côté d'un triangle équilatéral entre la base et le point de levage.