Meteor02

Guest

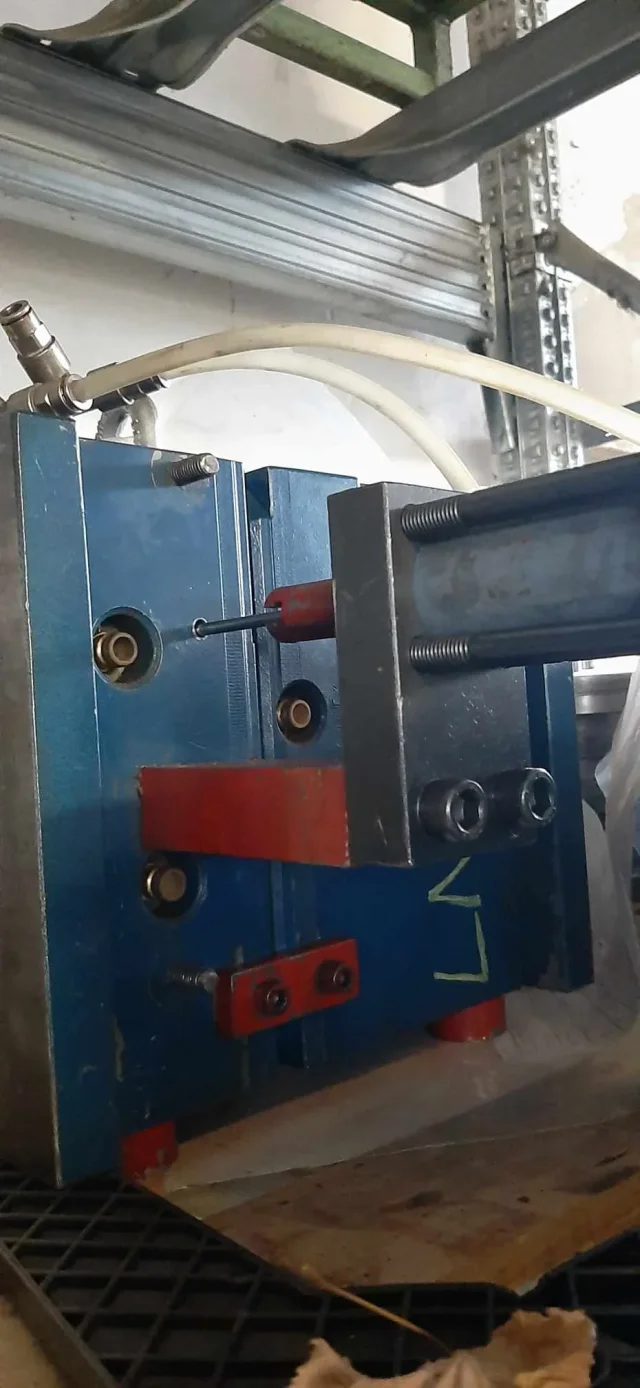

Ce n'est pas que tout va bien en plastique, mais c'est comme ça. Je ne sais pas avec quelles imprimantes vous avez à traiter, mais donner aujourd'hui et demain les moules nettoient régulièrement et si vous mourez comme Dieu commande les gaz qui vont sale sont vraiment négligeables. est un pivot qui coule 1/2 fois par minute pas un piston à 5000 tours ne s'accroche pas. pour faire un trou, vous n'avez pas besoin de terminer il suffit de calibrer l'épaisseur du piston, en plastique pour faire des trous stupides, vous pouvez également utiliser des pistons d'air (j'en mets un sur photo) et ne pas troubler même ceux figuratifs si elle saisit un piston hydraulique. entretien et déchets avec 2 pistons que vous n'avez pas, avec une fermeture à raser comme l'hypothèse vous devez prévoir l'entretien périodique pour reprendre les surfaces à frotter. pour cela le conseil quand on doit faire un moule est toujours celui demandé à l'imprimante facilement dans sa carrière aura vu toutes les solutions disponibles et beaucoup auront testé et évalué dans la production.Pardonnez-moi. Peut-être que dans le plastique tout va bien, mais je ne ferais jamais ça. s'il saisit le hamster et la madonne pour le sortir et ruiner le trou aussi.

Peut-être Je mettrais un télescope ou une boussole dessus, de sorte qu'en cas d'adhérence il est facile de tout enlever.

Évidemment, le télescope ou la boussole implique un système de plaquettes pour bloquer tout.

Le trou conique, si vous infiltrez la saleté, donner aujourd'hui demain.. la broche de défilement reste en arrière et crée donc un gag.

que pour dire.. que votre bon marché dépend des caractéristiques de la pièce que vous devez produire et en particulier des numéros quotidiens d'imprimé avec l'arrêt de machine conséquent pour l'entretien et la ferraille de pièces.

Dans tous les cas, les cylindres et les extrémités ne vous les donnent pas.

Si vous devez imprimer un objet qui va dans un mur.. Tout va bien