Rejoignez le forum des designers !

Votre expertise est essentielle pour la communauté. Rejoignez-nous et apportez vos connaissances !

Rejoindre le forum maintenantPartagez, apprenez et évoluez avec les meilleurs professionnels du secteur.

Laser Powder Bed Fusion (LPBF) est une technologie d'impression 3D qui utilise des lasers à fibre optique pour micro-souder de la poudre métallique fine afin de générer une pièce métallique solide. Cette méthode, utilisée dans de nombreuses industries (par exemple, pétrole et gaz, nucléaire, automobile et aéronautique), permet aux fabricants de produire des pièces pour la recherche et le développement. La technologie LPBF permet la production de pièces prêtes à l'emploi, réduisant ainsi les délais de livraison et les problèmes de chaîne d'approvisionnement. Dans cet article, découvrez comment j'ai créé un chapeau personnalisé en utilisant de l'acier inoxydable 316 sur un Imprimante 3D Xact Métal XM200G et une matrice de presse personnalisée pour faciliter le processus. Ce projet a été réalisé en cinq heures, impression des pièces et assemblage compris.

Le processus de conception

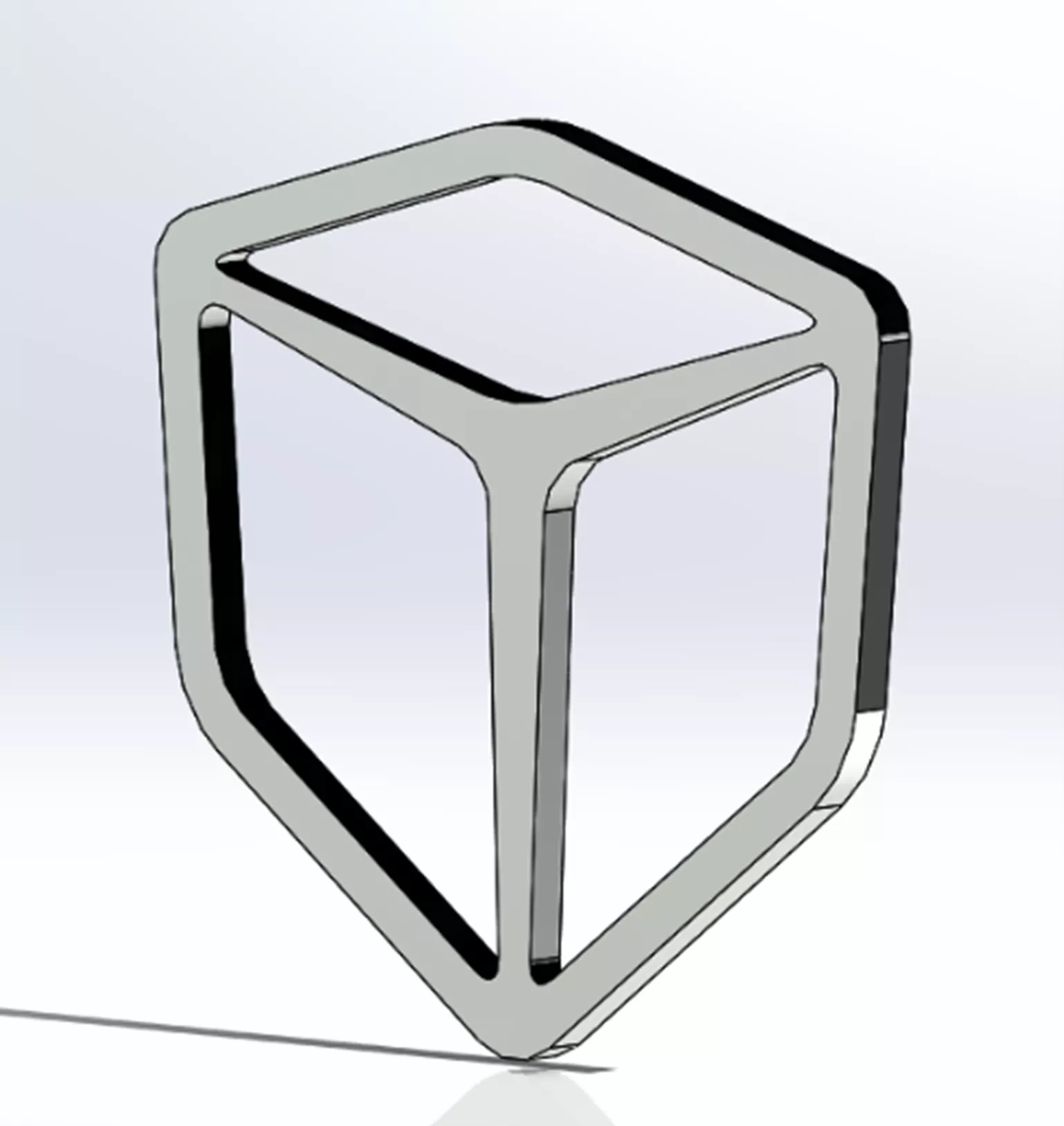

Tout d'abord, en utilisant ŒUVRES SOLIDES, j'ai conçu le logo GoEngineer en une seule esquisse et j'ai extrudé le contour sur deux millimètres pour former une pièce numérique solide. (Figure 1)

Figure 1 : Conception du logo

Lors de la création du logo, il était important de faire attention à la taille ; le but était qu'il soit placé sur le devant du chapeau. J'ai mesuré la face avant avec un pied à coulisse et j'ai décidé d'une largeur de 50 millimètres (environ 1,97 po) pour ce projet. (Figure 2)

Figure 2 : Chapeau avec étriers

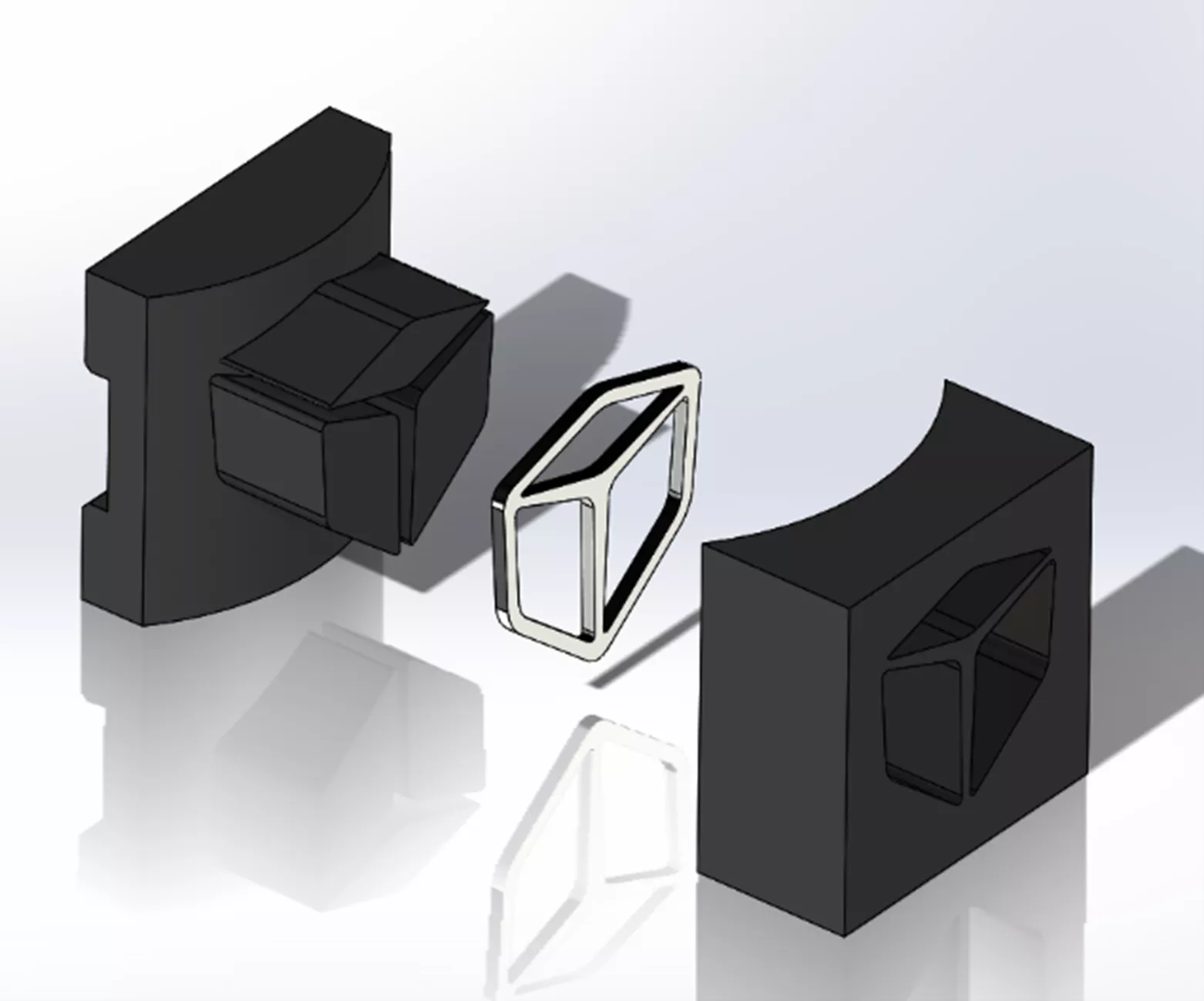

Avec ces informations et ma pièce conçue, j'ai commencé à travailler sur la matrice de presse. La fonction principale d’une matrice de presse est de mouler la forme à la courbe naturelle du chapeau. Il s'agit d'un assemblage en deux parties où le logo est placé à l'intérieur de la matrice pour contrôler le pliage. (Figure 3)

Figure 3 : Matrice de presse

Le processus d'impression

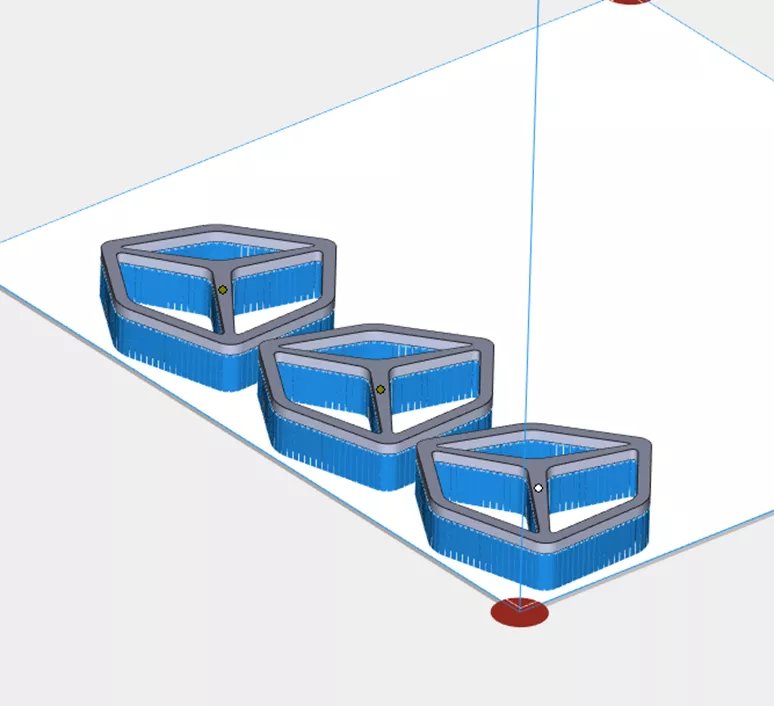

Après la conception, j'ai exporté le logo sous forme de fichier STEP vers Matérialiser la magie et l'a soutenu avec un motif de grille (Figure 4), qui le prépare pour notre imprimante 3D LBPF. Un matériau en acier inoxydable 316 a été utilisé dans ce processus en raison de sa facilité d'impression et de sa nature ductile.

Figure 4 : Construction en acier inoxydable 316

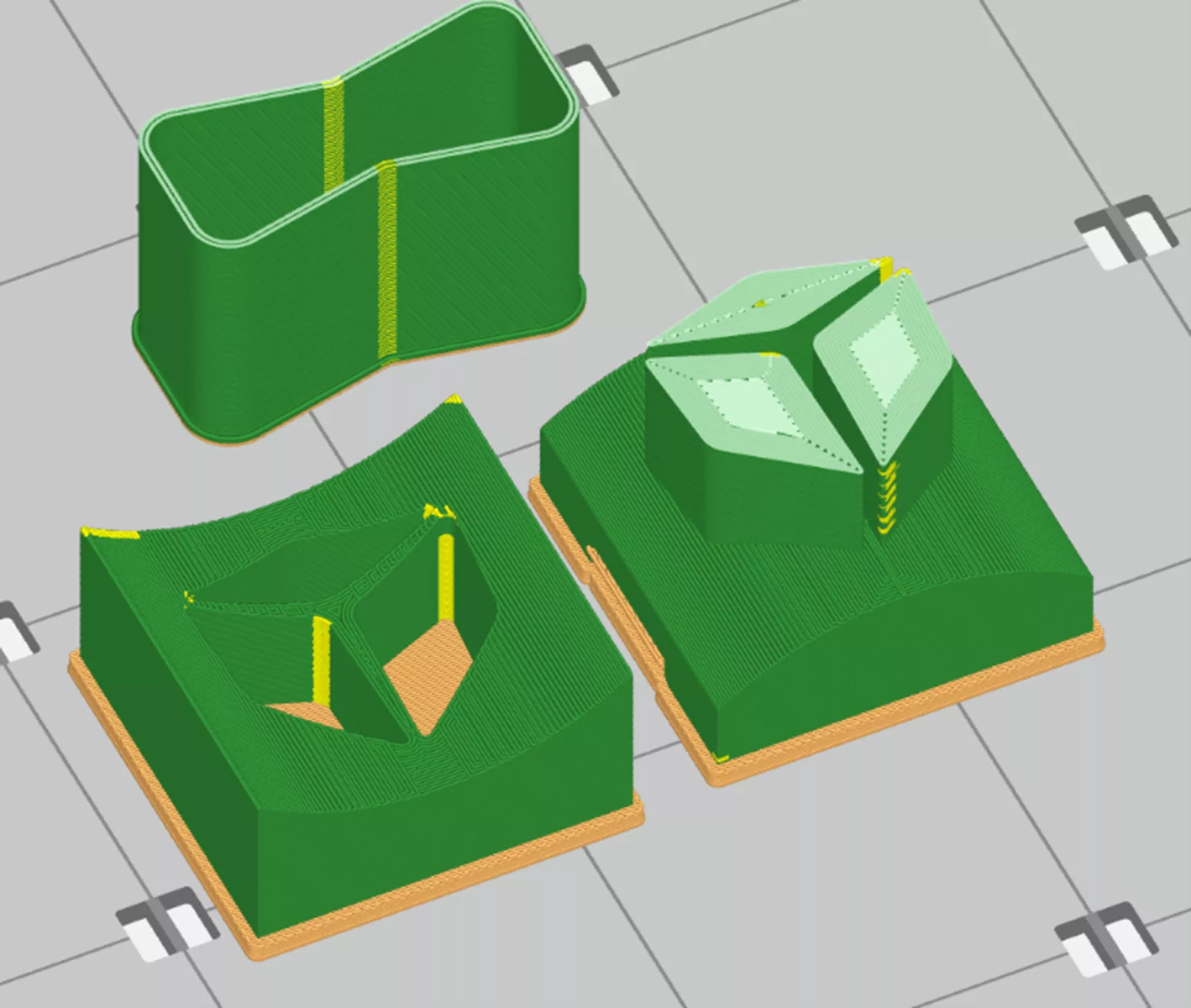

La matrice de presse a été imprimée sur un Stratasys F370 avec matériau ABS-CF10. ABS-CF10 est un excellent remplacement pour les luminaires et les gabarits dans le domaine de la fabrication. Pour une résistance maximale, j'ai utilisé un mur épais et je l'ai attribué comme corps solide. (Figure 5)

Figure 5 : Pièces de l'ABS-CF10

Une fois les pièces imprimées, elles ont été retirées, nettoyées et préparées pour être utilisées.

Figure 6 : Logo du chapeau en acier inoxydable 316

Figure 7 : Matrice de presse en ABS-CF10

Le processus de fabrication

La matrice de presse était serrée dans un étau et serrée lentement, forçant l'empreinte métallique à former le contour de la matrice de presse et formant ainsi une partie incurvée. Cette étape est critique et garantit que la pièce s'accouple correctement avec le devant du chapeau.

Figure 8 : Pièce assemblée et matrice

Une fois la pièce formée, le logo a été collé sur du tissu sur le devant, complétant ainsi le projet.

Rejoignez le forum des designers !

Votre expertise est essentielle pour la communauté. Rejoignez-nous et apportez vos connaissances !

Rejoindre le forum maintenantPartagez, apprenez et évoluez avec les meilleurs professionnels du secteur.