Rejoignez le forum des designers !

Votre expertise est essentielle pour la communauté. Rejoignez-nous et apportez vos connaissances !

Rejoindre le forum maintenantPartagez, apprenez et évoluez avec les meilleurs professionnels du secteur.

Comme le moulage au sable, le moulage à la cire perdue est l’un des plus anciens procédés de moulage pratiqués dans les civilisations anciennes. Datant de 3700 av. J.-C. dans la région du Levant pour la fabrication de bijoux, d’ornements et d’idoles, cette technique de moulage a également été utilisée à Harappa, en Mésopotamie, dans les civilisations aztèque, maya et béninoise, et a été retrouvée dans les tombes des souverains égyptiens.

Les principes fondateurs du moulage à la cire perdue sont restés les mêmes depuis des milliers d’années. Cependant, l’ajout de technologies de soutien telles que la CFAO, la fabrication additive et les capacités de surveillance en temps réel a considérablement amélioré la qualité des pièces finales, la cohérence et l’accessibilité financière de ce processus industriel.

Dans cet article, nous allons explorer le fonctionnement des procédés modernes de moulage à la cire perdue, ainsi que leurs avantages, leurs inconvénients et leurs cas d’utilisation.

- Le moulage à la cire perdue est un procédé de fabrication de métaux de premier plan qui trouve des applications dans la plupart des secteurs de l’industrie. industries critiques pour la sécurité comme l’aérospatiale, l’automobile, l’énergie, la défense et la chimie.

- Cette méthode de coulée implique un processus détaillé en huit étapesqui comprend la création d’un maître modèle et d’une matrice, la production d’un modèle en cire, la création d’une coque en céramique et la récupération de la cire, la coulée du métal et le post-traitement, le tout dans le but d’atteindre les objectifs suivants des moulages précis et de haute qualité.

- Offres de moulage à la cire perdue une excellente précision dimensionnelle, des finitions de surface lisses et une compatibilité avec une large gamme de métaux. Toutefois, elle présente des limites telles que la nécessité d’un contrôle élevé du processus, des cycles de production plus longs, des coûts plus élevés pour de faibles quantités et des difficultés pour le moulage des cavités internes.

Qu’est-ce que le moulage à la cire perdue ?

La coulée à la cire perdue, parfois appelée coulée de précision ou fonte à la cire perdueLa fonte à la cire perdue est l’une des techniques de formage des métaux les plus répandues. Le terme « investissement » provient du sens archaïque de « investir », qui désigne le fait d’habiller ou d’entourer un objet d’une couche de matériau.

Dans ce processus, un modèle en cire est enfermé dans une couche de métal. matériau réfractaire à former un moule à coquille en céramique. Les dimensions du modèle sont légèrement supérieures à celles du produit final afin de tenir compte du rétrécissement lors du refroidissement du matériau.

Le moule en forme de coquille ayant une surface dure, le moulage à la cire perdue permet d’obtenir des produits de haute qualité. des finitions de surface plus lisses que le moulage en sable. Le procédé peut être utilisé avec la plupart des métaux. Le bronze, le magnésium, les alliages d’acier inoxydable, le verre, l’acier au carbone, le laiton, l’aluminium et les alliages d’aluminium sont des métaux courants qui sont très compatibles avec le moulage à la cire perdue.

Processus de moulage à la cire perdue

Le processus de moulage à la cire perdue est plus complexe que le processus de moulage au sable, largement utilisé, et comporte donc plus d’étapes. Le moulage à la cire perdue comporte 8 étapes, qui sont les suivantes :

- Création du maître modèle

- Création de la matrice principale

- Création du modèle en cire

- Création du moule de la coquille

- Enlèvement de la cire

- Coulée de métal en fusion et refroidissement ultérieur

- Démoulage de la pièce coulée

- Opérations de post-traitement

Examinons de plus près ce qui se passe à chacune des étapes :

1. Création du modèle principal

Le maître-modèle est une copie exacte du produit requis. Il peut être fabriqué en bois, en métal, en plastique, en argile, en cire ou dans d’autres alliages spécialisés. Au fil des ans, les fabricants se sont tournés vers l’impression 3D de maîtres-modèles en raison de leur compatibilité avec la CAO/FAO et de leur plus grande précision dimensionnelle.

2. Création de la matrice principale

Le maître-modèle est utilisé pour créer une matrice principale. La technique de création de la matrice dépend du matériau du maître-modèle. Par exemple, si le maître-modèle est en acier, il peut être placé dans de l’aluminium en fusion, car l’aluminium fond à 660 °C (1 220 °F), alors que l’acier fond à environ 1 500 °C (2 732 °F). L’aluminium en fusion ne dissoudra donc pas l’acier. En se solidifiant, il créera une matrice principale à base d’aluminium.

Filières imprimées en 3D sont de plus en plus utilisées car elles offrent une une alternative rentable aux matrices métalliques lorsqu’un petit nombre de pièces est nécessaire.

3. Création du modèle en cire

Il existe plusieurs façons de produire des modèles en cire à partir de matrices. L’une d’entre elles consiste à remplir la matrice d’une petite quantité de cire et à l’agiter jusqu’à ce qu’elle recouvre uniformément la surface intérieure de la matrice et se solidifie. Ce processus est répété jusqu’à ce que l’épaisseur souhaitée soit atteinte, ce qui donne un modèle de cire creux.

La deuxième méthode consiste à remplir entièrement le moule de cire. La cire peut être introduite directement ou par injection à haute pression dans le moule. Les pressions élevées permettent à la cire de remplir toutes les caractéristiques de la cavité dans le cas de composants complexes. Les modèles en cire ainsi produits sont solides.

Au cours de cette étape, des noyaux peuvent être ajoutés pour créer des cavités internes dans le modèle en cire. Les matériaux couramment utilisés pour les noyaux sont la cire soluble ou la céramique. La cire soluble est retirée à l’étape 5, tandis que les noyaux en céramique sont retirés après le durcissement du produit final.

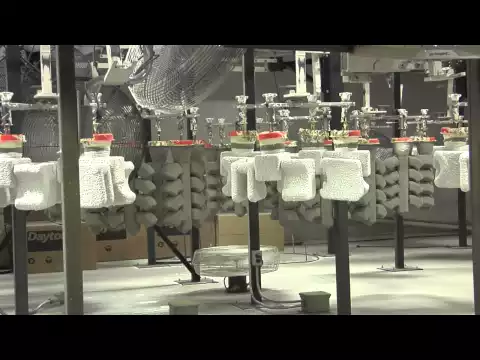

4. Création du moule à coquille

Les modèles en cire ne peuvent pas supporter les températures élevées du métal en fusion. C’est pourquoi des moules en céramique sont créés à partir des modèles en cire pour résister à la chaleur du métal en fusion. Le moule en céramique est formé par en immergeant le modèle en cire dans une boue de matériau réfractaire et de la laisser se solidifier.

Le processus est essentiellement le même que celui qui consiste à recouvrir une glace à la vanille d’une couche de chocolat. Lorsque la glace à la vanille froide entre en contact avec le chocolat fondu chaud, le chocolat adhère à la glace et se solidifie presque immédiatement, créant ainsi une fine couche de chocolat qui recouvre la glace.

De même, lorsque la pâte céramique entre en contact avec le modèle en cire, elle y adhère et se solidifie. Plusieurs passages du modèle en cire sont effectués, en commençant par une pâte plus fine, puis plus grossière, afin d’obtenir l’épaisseur souhaitée pour le moule en céramique. Le moule est ensuite laissé à refroidir.

5. Enlèvement de la cire

Une fois que la boue a durci, elle est placée dans un four pour enlever la cire et poursuivre le frittage du moule en céramique. Le frittage est le processus par lequel des objets sont durcis sous l’effet de la pression et de la chaleur, mais sans liquéfaction. À mesure que la température augmente, le frittage durcit le moule tandis que la cire fondue est récupérée pour un usage ultérieur. Cette étape permet d’obtenir un moule en céramique solide pour le processus de moulage proprement dit.

6. Coulée du métal en fusion et refroidissement ultérieur

Après l’étape du retrait de la cire, le moule est refroidi pour être testé. Si des fissures ou d’autres imperfections sont détectées, elles peuvent être rectifiées à l’aide d’une pâte céramique ou d’un ciment spécial.

Si les tests sont concluants, le moule est à nouveau chauffé avant d’y verser du métal liquide. Cette opération ce préchauffage garantit que le métal en fusion reste à l’état liquide pendant une période plus longue jusqu’à ce qu’il remplisse uniformément le moule.

Pour couler le métal, le moule en céramique est inversé et placé dans un récipient rempli de sable. Le métal en fusion est versé dans le moule sous l’effet de la gravité ou d’une pression externe.

Remplissage assisté par le vide peut également être utilisé. Son prix est plus élevé, mais il offre une efficacité des ressources nettement supérieure à celle du remplissage par gravité ou par pression.

Le vide attire le métal en fusion dans le moule et, une fois que toutes les parties essentielles sont solidifiées, le vide est relâché, ce qui permet à la matière fondue non utilisée de s’écouler. Ce processus minimise la solidification du matériau dans la carotte et les portes, ce qui se traduit par jusqu’à 95 % de rendement matièrecontre 15 à 50 % pour la coulée par gravité.

On laisse ensuite le matériau refroidir et se solidifier jusqu’à ce qu’il soit suffisamment dur pour résister à la séparation du moule à coquille en céramique.

7. Démoulage de la pièce

Le démoulage est généralement effectué en martelant le moule pour libérer la pièce coulée. D’autres méthodes permettent de séparer le métal coulé du moule, notamment le jet d’eau, le grenaillage, la vibration et la dissolution chimique du moule. La carotte, les glissières et les autres composants du système de fermeture sont ensuite séparés et recyclés.

8. Opérations de post-traitement

Le processus de moulage à la cire perdue ne nécessite généralement pas d’usinage ultérieur. Toutefois, si les résultats ne sont pas conformes aux attentes, le moulage peut nécessiter des opérations de finition de surface avant d’être utilisé. En général, la rectification superficielle à l’aide de machines-outils permet de polir et d’éliminer les défauts de surface. Néanmoins, selon la situation, d’autres procédés de finition tels que l’outillage manuel, le soudage et le redressage hydraulique peuvent être nécessaires.

Avantages du moulage à la cire perdue

Le procédé de moulage à la cire perdue offre les avantages suivants :

- Excellente précision dimensionnelle, même pour les composants complexes

- Finition de surface plus lisse

- Fonctionne avec une large gamme de métaux

- Les pièces sont créées en une seule coulée, sans plan de joint.

- Compatible avec la fabrication de faibles et de grands volumes

- Gaspillage minimal des ressources

- Les pièces peuvent être combinées, ce qui élimine le besoin d’opérations d’assemblage en aval.

- Les angles à 90 degrés peuvent être coulés sans se soucier de la marge de retrait.

- Plus respectueux de l’environnement que les autres procédés de fabrication des métaux

Limites de la fonte à la cire perdue

Le procédé de moulage à la cire perdue présente également certaines limites :

- Un nombre très élevé de variables qui peuvent affecter la qualité de la pièce. A niveau élevé de contrôle du processus est essentiel pour produire des pièces de bonne qualité

- La taille des pièces moulées à la cire perdue est soumise à une limite supérieure, qui est inférieure à celle de certains autres procédés de moulage tels que le moulage au sable.

- Le moulage d’objets comportant des cavités internes peut s’avérer plus difficile que d’autres procédés de moulage.

- Cycles de production et délais plus longs

- Les techniques de moulage à la cire perdue sont plus coûteuses que les autres procédés, en particulier lorsque la quantité est faible et que le processus de fabrication implique l’utilisation d’outils permanents.

Applications de la fonte à la cire perdue

L’industrie utilise le moulage à la cire perdue pour fabriquer les produits suivants :

- Rotors de turbocompresseurs et aubes de turbines

- Composants d’armes à feu tels que les gâchettes, les marteaux et les récepteurs

- Pièces de systèmes de production d’énergie et de refroidissement, telles que les pompes, les vannes et les composants de la chambre de combustion.

- Bijoux complexes avec des composants délicats et des tolérances serrées

- Pièces automobiles comprenant des composants de moteur, de transmission, des freins, des poignées de porte, des engrenages, des boîtiers, des supports, des tiges, etc.

Quand choisir le moulage à la cire perdue ?

Après avoir découvert le processus de moulage à la cire perdue, résumons nos connaissances en notant les cinq scénarios dans lesquels le moulage à la cire perdue offre le meilleur retour sur investissement :

Taille moyenne – Le moulage à la cire perdue donne de meilleurs résultats lorsque le poids du produit est compris entre un et deux millimètres. quelques grammes à 1 000 kg. Les pièces pesant plus de 1 000 kg sont mieux adaptées au processus de moulage en sable.

Géométrie extrêmement complexe – Le moulage à la cire perdue permet de créer des formes extrêmement complexes telles que des pales de turbine, des équipements médicaux, des couronnes et des incrustations dentaires, des équipements de production d’énergie, des composants aérospatiaux et bien d’autres encore.

Nombre élevé de pièces – Le moulage à la cire perdue n’est pas rentable lorsqu’un petit nombre de pièces doit être fabriqué, car le processus devient plus coûteux. Toutefois, lorsque le nombre de pièces augmente au-delà d’un certain seuil, le coût par pièce peut être inférieur à celui d’autres méthodes, y compris le moulage en sable.

Nécessité d’une finition de surface élevée – Le moulage à la cire perdue utilise un moule dur dont la surface est très fine, ce qui permet d’obtenir une finition de surface exceptionnelle.

Nécessité d’une grande précision dimensionnelle – Il est possible de couler des formes nettes ou quasi nettes grâce au moulage à la cire perdue. Le besoin de post-traitement est également minime avec ce procédé.

Rejoignez le forum des designers !

Votre expertise est essentielle pour la communauté. Rejoignez-nous et apportez vos connaissances !

Rejoindre le forum maintenantPartagez, apprenez et évoluez avec les meilleurs professionnels du secteur.