Rejoignez le forum des designers !

Votre expertise est essentielle pour la communauté. Rejoignez-nous et apportez vos connaissances !

Rejoindre le forum maintenantPartagez, apprenez et évoluez avec les meilleurs professionnels du secteur.

Le moulage par injection est un procédé utilisé pour fabriquer des pièces en plastique destinées à diverses applications. Aujourd’hui, la plupart des industries utilisent des composants moulés par injection d’une manière ou d’une autre, qu’il s’agisse de bacs à ordures, de pièces de contrôleurs ou même de la Station spatiale internationale (ISS).

Le moulage par injection devient de plus en plus courant. La demande de moulage par injection, qui croît à un taux composé de taux de croissance annuel composé (TCAC) de 5est presque le double de celui de l’industrie manufacturière en général, qui connaît un taux de croissance de 3 %. À mesure que nous avançons dans l’ère de la quatrième révolution industrielle, de plus en plus de fabricants intègrent le moulage par injection dans leurs activités.

Dans cet article, nous explorons cette technologie, ainsi que ses capacités et ses limites, afin de comprendre comment les entreprises peuvent l’exploiter pour créer des pièces personnalisées.

- Le moulage par injection est un procédé polyvalent idéal pour la fabrication de pièces en différentes formes, tailles et matériaux, y compris les plastiques, les caoutchoucs et certains métaux.

- Le moulage par injection excelle dans la production à grande échelle. l’un des coûts les plus bas par pièce et en générant un minimum de déchets.

- Le procédé de moulage par injection peut fonctionner avec plus de 90 000 types de plastiquesdont le polycarbonate, l’ABS et le polypropylène. Il est donc possible d’obtenir une grande variété de propriétés dans les produits finis.

- Le processus nécessite un investissement initial considérable dans les outils, les unités d’injection et les systèmes auxiliaires, ce qui le rend adapté à une production en grande quantité.

Qu’est-ce que le moulage par injection ?

Le moulage par injection est un procédé de fabrication qui utilise des pressions élevées pour forcer des matériaux souples, tels que les plastiques, à entrer dans des moules pour prendre leur forme. Ce procédé permet d’adapter des milliers de types différents de polymères et de matières plastiques, chacun ayant des propriétés différentes. Il permet donc de produire une large gamme de pièces aux caractéristiques uniques. Si le moulage par injection est principalement utilisé pour créer des produits en plastique, il peut également produire des pièces à partir de certains métaux en poudre. Le processus est essentiellement le même que pour le moulage sous pression

Dans notre vie quotidienne, nous sommes entourés d’articles fabriqués par moulage par injection. Citons par exemple les brosses à dents, les lunettes, les gobelets en plastique, les téléviseurs, les smartphones, les chaises, les jouets, les boîtiers d’appareils électroniques grand public, les couverts jetables et les composants automobiles. De nombreux produits peuvent être constitués de différents matériaux ou incorporer différentes couleurs. Par exemple, une brosse à dents combine un matériau souple et un matériau dur et peut présenter des rayures et des taches de différentes couleurs le long du manche. En outre, certains produits peuvent également comporter des inserts métalliques.

Composants du processus de moulage par injection

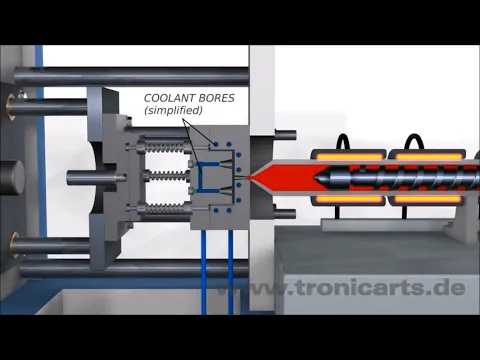

Le processus comprend une unité d’injection où le matériau est chauffé et pressurisé, un moule où il est formé et des systèmes auxiliaires qui remplissent des fonctions spécifiques.

Unité d’injection

L’unité d’injection comprend un cylindre chauffé et une vis à mouvement alternatif. La matière molle est introduite dans le cylindre par une trémie verticale. La vis à mouvement alternatif à l’intérieur du cylindre ne se contente pas de mélanger la matière, elle produit également l’action de battage nécessaire pour pousser la matière dans le moule. Le baril est équipé d’éléments chauffants qui font fondre la matière première et améliorent sa fluidité. En outre, le mouvement de la vis génère de la chaleur par une action de cisaillement. Une fois que la matière a atteint la viscosité souhaitée, elle est poussée dans le moule.

Moule

Le moule peut être construit à partir de matériaux robustes tels que l’acier ou de matériaux modérément résistants tels que l’aluminium. Chaque matériau présente des cas d’utilisation spécifiques. Par exemple, lorsque de gros volumes (>25 000) sont nécessaires, moules en acier sont préférables en raison de leur durabilité sous haute pression. Bien que les moules en acier soient plus chers, la grande quantité de pièces produites réduit le coût global par pièce et les rend plus rentables. L’acier inoxydable s’accommode également de limites de tolérance plus fines que les autres métaux en raison de sa résistance supérieure.

Moules en aluminiumEn revanche, les moules en aluminium sont plus conviennent mieux aux petites séries (<25 000). Ces moules sont plus rentables et réduisent le coût par pièce pour les petites séries. Ils présentent toutefois certains inconvénients, tels qu’une durée de vie plus courte et une finition de surface médiocre en raison de leurs propriétés mécaniques inférieures.

Plaques de serrage

Les plaques de serrage sont fixées aux moitiés du moule pour les sécuriser pendant le processus d’injection. La force nécessaire est généralement fournie par la pression hydraulique.

Système de refroidissement

Un système de refroidissement à base d’eau ou d’huile est intégré pour faciliter le refroidissement rapide du plastique fondu dans le moule. Les lignes de refroidissement permettent de réduire le temps de cycle tout en maintenant des températures appropriées dans le moule.

Facteurs à prendre en compte avant de choisir le moulage par injection

Aucun procédé de fabrication n’excelle dans toutes les applications, et le moulage par injection ne fait pas exception à la règle. Des conditions spécifiques doivent être remplies pour tirer pleinement parti des avantages de ce procédé. Examinons ces conditions et les qualités qui font du moulage par injection une option attrayante.

Volumes importants

Le processus de moulage par injection implique des coûts initiaux importantsy compris les dépenses liées à la machine de moulage par injection, aux moules et aux systèmes connexes. Cependant, une fois ces coûts récupérés, le les coûts de moulage par pièce sont parmi les plus bas de l’industrie. Pour bénéficier de ces faibles coûts de moulage par pièce, le volume de production doit être suffisamment élevé. Par conséquent, le moulage par injection est une option attrayante principalement pour la fabrication de gros volumes. Le seuil spécifique est déterminé au cas par cas, mais il se situe généralement dans la fourchette suivante de milliers à des millions de pièces.

Complexité de la conception

Si le moulage par injection permet de produire des formes complexes à l’aide de moules complexes, il présente néanmoins des limites. La faisabilité du processus peut être améliorée en réduisant le nombre de pièces et en simplifiant les conceptions existantes. Cette approche facilitera l’exécution et contribuera à maintenir un faible taux de défauts. Les conceptions plus simples présentent un avantage certain dans le moulage par injection.

Délais initiaux plus longs

Le délai initial pour le moulage par injection peut atteindre 12 semaines. Une grande partie de ce temps est consacrée à la conception et à l’optimisation de l’outillage pour les pièces. Si vous avez besoin de pièces plus rapidement, l’impression 3D et les services d’usinage CNC sont des options alternatives viables.

Ne convient pas à la plupart des composants métalliques

Un sous-processus connu sous le nom de moulage par injection de métal (MIM) peut produire des composants à partir de certains métaux. Cependant, le gamme de métaux appropriés est très limitée. Des solutions alternatives, telles que le moulage, l’usinage et le forgeage, peuvent être utilisées pour les pièces fabriquées à partir de différents métaux.

Processus de moulage par injection

En théorie, le moulage par injection est un processus simple : faire fondre du plastique, l’injecter dans un moule, le laisser refroidir et en sortir un produit en plastique. En pratique, cependant, le moulage par injection est un processus complexe qui a été affiné au cours des 150 dernières années, depuis 1872, date à laquelle Wesley Hyatt a breveté la première machine.

Le processus commence par la production de l’outil de moulage. Un moule de haute qualité produit des pièces de haute qualité. Dans de nombreux cas, la géométrie des pièces doit être optimisée pour garantir la compatibilité avec le processus de moulage par injection. Petit de petits ajustements dans la conception peuvent améliorer de manière significative l’efficacité et la rentabilité du processus. Certaines de ces modifications de conception seront abordées plus loin dans cet article. Des essais sont généralement effectués pour s’assurer que la pièce finale répond aux spécifications requises. Après les essais et toutes les modifications nécessaires en fonction des résultats, le moulage par injection peut commencer sur l’outil de moulage prototype.

Le processus utilise du plastique fondu comme matériau d’alimentation. Le plastique entre dans la machine sous forme de granulés, chacun mesurant jusqu’à quelques millimètres de diamètre. Ces granulés sont versés dans le tonneau par l’intermédiaire d’une trémie. Le tonneau est équipé d’éléments chauffants et d’une vis à mouvement alternatif pour le chauffage et l’homogénéisation de la matière première. La vis peut être actionnée par un moteur hydraulique ou électrique.

La matière première est pompée dans le moule à une pression d’injection élevée une fois qu’elle a atteint la viscosité et la température souhaitées. Les pressions élevées permettent au plastique de remplir efficacement la cavité. Avant l’injection, la cavité est remplie d’air. Lorsque le plastique pénètre dans le moule, l’air est expulsé par de multiples évents minuscules situés le long de la périphérie de la cavité d’injection. Ces évents sont plus fins qu’un cheveu humain. Par conséquent, alors que l’air peut s’échapper, le plastique ne peut pas pénétrer dans ces évents en raison de sa viscosité plus élevée.

Le système de refroidissement du moule refroidit et solidifie le plastique en lui donnant la forme de la cavité du moule. Un contrôleur de température externe régule la température du fluide de refroidissement. Les deux moitiés du moule sont ensuite séparées pour éjecter le produit plastique.

Lors du refroidissement, la force de serrage est relâchée et les deux moitiés de la matrice sont séparées. En se rétractant, le plastique adhère à la moitié centrale de la matrice. Des broches d’éjection sont intégrées au système pour détacher le produit plastique du moule une fois que les deux moitiés se sont séparées. Les broches d’éjection laissent de petites empreintes circulaires sur le produit, appelées marques de témoins des goupilles d’éjection. Ces marques peuvent être observées sur toutes les pièces moulées par injection lors d’un examen plus approfondi (également visibles sur l’image ci-dessus).

Les composants nécessitent une finition supplémentaire afin d’éliminer l’excès de plastique qui se solidifie dans les portes, les glissières et la carotte. La carotte sert de canal entre le cylindre et la cavité et se solidifie également avec le produit plastique. Les carottes sont généralement retirées de la pièce par torsion ou découpe manuelle.

Matériaux les mieux adaptés au processus de moulage par injection

Il existe plus de 90 000 types de plastiques compatibles avec le moulage par injection. Tous ces matériaux peuvent être classés en 45 familles de polymères distinctes. Pour élargir la classification, on peut les diviser en deux catégories : les polymères thermodurcissables et thermoplastiques. Les polymères thermodurcissables ne peuvent être utilisés qu’une seule fois et ne peuvent être refondus ou remodelés. En revanche, les polymères thermoplastiques peuvent être recyclés en nouveaux produits par réchauffage et remodelage.

La sélection des matériaux est influencée par divers facteurs, notamment le niveau souhaité de transparence, de solidité, de résistance à la chaleur, de rigidité, de résistance à la corrosion, de résistance au feu, de finition de surface et de coût.

Les plastiques les plus couramment utilisés dans les processus de moulage par injection sont le polycarbonate (PC), l’acrylonitrile butadiène styrène (ABS), le polypropylène (PP), le polyoxyméthylène (POM), le polystyrène (PS), le polybutylène téréphtalate (PBT), le polyméthacrylate de méthyle (PMMA) et le polyéthylène (PE). Concentrons-nous sur trois des matériaux de moulage par injection les plus populaires et sur leurs applications.:

Polycarbonate (PC)

Le polycarbonate est un polymère thermoplastique largement utilisé qui convient bien au moulage par injection. Il présente les caractéristiques suivantes une résistance exceptionnelle à la chaleur, aux chocs et aux produits chimiques. Il possède également d’excellentes propriétés optiques et sert d’isolant électrique efficace.

En raison de sa polyvalence, le PC est utilisé dans diverses industries, notamment dans les secteurs de la fabrication, de la construction et de la technologie. Dans la vie de tous les jours, on le retrouve dans les boîtiers de téléphone, les verres de lunettes, les articles de papeterie, les récipients pour aliments et boissons et les ustensiles de cuisine.

Acrylonitrile Butadiène Styrène (ABS)

L’ABS est un matériau de moulage par injection thermoplastique largement utilisé. Il possède des propriétés telles que la résistance à la chaleur et aux produits chimiques, la solidité, la durabilité et la stabilité dimensionnelle (il ne se déforme pas sous l’effet d’une charge). Contrairement au polycarbonate, l’ABS est opaque.

L’ABS est généralement utilisé dans des applications qui nécessitent une plus grande rigidité que le polycarbonate tout en étant capable d’absorber des forces sous forte contrainte. Ses finition brillante le rend également utilisable pour des applications cosmétiques.

Le matériau est utilisé dans une variété d’applications, notamment les casques de sécurité, les aspirateurs, les briques LEGO, les jouets, les instruments de musique, les claviers d’ordinateur, les étuis de téléphone, les bagages, les pare-chocs et les tableaux de bord de voiture, ainsi que divers tuyaux et raccords.

Polypropylène (PP)

Le polypropylène est l’une des matières plastiques les plus utilisées aujourd’hui. Il s’agit d’un polymère thermoplastique dont les propriétés sont les suivantes l’isolation électrique, la ténacité et l’élasticité ainsi que la résistance à la chaleur, à la fatigue et aux produits chimiques.

En raison de son non toxique le PP est utilisé dans les emballages alimentaires et les gobelets. Sa résistance chimique en fait un matériau idéal pour l’industrie cosmétique. Les pièces automobiles, telles que les pare-chocs et les boîtiers de batterie, utilisent également le polypropylène.

Le polypropylène est également utilisé pour la fabrication de cordes, d’équipements médicaux (seringues, flacons, sutures), de jouets, de tissus d’ameublement, de tapis, etc.

Avantages du moulage par injection

Les caractéristiques du moulage par injection en font un procédé idéal pour la fabrication de produits de différents types et tailles. L’utilisation croissante des matières plastiques contribue également à la croissance de l’industrie du moulage par injection. Ce procédé présente plusieurs avantages :

Très polyvalent

Le moulage par injection est très polyvalent en termes de types de produits qu’il peut produire. Il permet de créer des articles en de tailles, de couleurs et de résistances différentes. Les produits peuvent durer longtemps sans nécessiter d’entretien. Les moules à deux tirs ou moules à tirs multiples peuvent être utilisés pour combiner deux ou plusieurs matériaux distincts en un seul produit fini. Bien qu’il n’y ait pas de limite au nombre de pièces pouvant être produites, les petites séries peuvent ne pas être rentables.

Nombreuses options de matériaux

La variété des options de matériaux signifie que les produits peuvent avoir une apparence différente de celle des autres produits. un large éventail de propriétés différentes. Il est possible de combiner des matériaux afin d’exploiter les propriétés de chacun d’entre eux dans différentes zones d’un même produit.

Outre les matières plastiques, le moulage par injection peut également s’adapter au caoutchouc et à certains métaux. Cela élargit la variété des composants qui peuvent être produits à l’aide du moulage par injection.

Compatible avec la production de masse

Le moulage par injection est idéal pour la production de masse grâce à ses caractéristiques suivantes des temps de cycle réduits ainsi que une grande cohérence et la fiabilité de chaque pièce. Pour les composants de taille moyenne à grande, une seule pièce est généralement produite par cycle. Toutefois, pour les articles plus petits, tels que les couverts, nous pouvons fabriquer plusieurs pièces par cycle en utilisant des moules à cavités multiples, des canaux de distribution, des glissières et des portes.

Faible coût par pièce

Les coûts de fabrication globaux du moulage par injection sont relativement élevés. Toutefois, le coût par pièce diminue lorsque le volume de production est élevé. Le coût par pièce dépend de facteurs tels que les coûts d’installation, les dépenses en matériaux et la complexité de la conception. Avec la bonne combinaison de ces éléments, le coût par pièce du moulage par injection peut être réduit à un niveau inférieur à celui des technologies concurrentes, telles que l’impression 3D, l’usinage CNC et le moulage.

Un minimum de déchets

Moulage par injection génère beaucoup moins de déchets par rapport aux méthodes de fabrication soustractives telles que l’usinage CNC. Toutefois, certains déchets plastiques sont inévitables en raison de la carotte, des canaux et des portes. Ces déchets peuvent être minimisés grâce à l’optimisation de la conception et à la mise en œuvre de canaux chauds. Les canaux chauds forment un réseau de distribution chauffé qui injecte le plastique fondu dans les cavités du moule. L’inconvénient est qu’ils sont plus coûteux que les systèmes traditionnels à canaux froids.

Limites du moulage par injection

Le moulage par injection a ses propres limites. Un examen attentif des inconvénients suivants peut aider les fabricants à décider en connaissance de cause s’ils peuvent fabriquer un produit viable à l’aide du moulage par injection.

Investissement initial élevé

Le moulage par injection implique des coûts initiaux importants. Les dépenses principales comprennent l’unité d’injection et le moule. En outre, le la conception et la production du moule peuvent prendre plusieurs semainesce qui augmente encore les coûts en raison de la main-d’œuvre, de l’énergie et du temps nécessaires au processus.

Un processus qui prend du temps

Le moulage par injection est un procédé très efficace, capable de produire des centaines de produits par heure une fois qu’il est opérationnel. Toutefois, le temps initial nécessaire à la conception du processus et du moule peut constituer un inconvénient dans les situations où il est essentiel d’arriver rapidement sur le marché. Dans ce cas, les technologies de prototypage rapide peuvent constituer une alternative plus appropriée.

Processus axé sur les compétences

Le processus moderne de moulage par injection exige des concepteurs une somme importante de compétences et d’expérience. La mise en place d’un processus efficace peut s’avérer difficile dans les régions où la main-d’œuvre qualifiée fait défaut.

Ne convient pas aux métaux

Bien qu’il peut être adapté à l’utilisation de certains métaux sous forme de poudreil ne peut pas rivaliser avec les procédés de fabrication traditionnels, tels que le moulage et l’usinage CNC, en ce qui concerne les qualités de métal usinables. Cette limitation restreint considérablement son application dans les produits à base de métal.

Ne convient pas aux composants de très grande taille

Le processus de moulage par injection peut devenir inefficace lorsqu’il est conçu pour des composants de très grande taille. Les machines et les outils de moulage ont des limites de taille qui ne peuvent être dépassées. Dans certains cas, les pièces dépassant la capacité d’une machine peuvent être moulées en tant que composants multiples et assemblées ensemble.

Comment optimiser votre pièce pour le moulage par injection ?

Les clients apportent souvent des conceptions qui, à première vue, ne semblent pas convenir au moulage par injection. Plusieurs mesures peuvent être prises pour adapter ces modèles. Le moulage par injection est un processus coûteux. Par conséquent, toutes les possibilités de optimisation de la conception doivent être explorées et mises en œuvre pour économiser des ressources précieuses. Nous pouvons utiliser les principes de la conception pour la fabrication (DFM) pour trouver ces améliorations et réduire les coûts de fabrication. Voici quelques changements que les clients peuvent apporter aujourd’hui pour réduire les coûts de moulage par injection :

Épaisseur uniforme de la paroi

L’épaisseur de la paroi est d’une importance capitale pour le moulage par injection. Pour le moulage par injection, l’épaisseur de la paroi doit être aussi uniforme que possible. Des épaisseurs de paroi différentes ont des taux de retrait différents, ce qui entraîne des défauts tels que le gauchissement des pièces et des poches d’air. Les épaisseurs plus importantes augmentent également l’utilisation de matériaux qui peuvent ne pas présenter d’avantage en termes de résistance structurelle, de fonctionnalité ou d’apparence. L’utilisation de noyaux peut contribuer à réduire et à égaliser l’épaisseur totale de la pièce. Les épaisseurs de paroi recommandées pour le moulage par injection sont comprises entre 1 et 3 mm.

Utilisation des bossages

Les bossages sont créés pour renforcer les zones les plus faibles, telles que les trous de vis et les fentes. Ils peuvent également constituer un mécanisme d’assemblage rapide car ils s’emboîtent les uns dans les autres et maintiennent un alignement similaire à celui des goujons. Le diamètre et l’épaisseur des bossages doivent être soigneusement étudiés. Le diamètre des bossages et des trous de vis doit être plus petit pour compenser le retrait. L’épaisseur du bossage ne doit pas dépasser 60 % de l’épaisseur totale de la paroi.

Coins arrondis

Les angles vifs d’une pièce peuvent rapidement faire grimper les coûts d’un moule car ils nécessitent l’utilisation d’un usinage par électroérosion coûteux. Ils peuvent également provoquer des élévations de tension dans la pièce, créant ainsi un point de défaillance potentiel. Les angles arrondis et les transitions douces sont préférables aux angles vifs.

Angle de dépouille

L’angle de dépouille est un autre aspect très important de la conception du moule. Une pièce dont les parois sont parfaitement perpendiculaires est très difficile à éjecter, car les parois internes de la pièce traînent le long du noyau du moule. Un vide se formera également car l’air ne peut pas pénétrer dans l’espace entre la pièce et le noyau pendant le détachement. Cependant, l’éjection d’une pièce est très difficile, en créant une légère conicité, la pièce peut être retirée plus facilement. Dès que les broches d’éjection poussent sur la pièce, toute la paroi intérieure se détache du noyau et l’air pénètre facilement. Les angles de dépouille permettent également d’éviter les marques de traînée.

En général, 1 à 2 degrés de conicité ou d’angle de dépouille suffisent. Pour plus de texture, 3 à 5 degrés par côté, et 5 degrés par côté pour une texture importante.

Sélection des matériaux

La sélection des matériaux a un impact direct sur la sécurité, la qualité, la performance, le coût et l’efficacité de la fabrication, ainsi que sur la durabilité. Cependant, la longue liste des matériaux compatibles avec les processus peut s’avérer assez décourageante.

Les clients se précipitent souvent dans le processus de sélection par ignorance ou par manque d’expertise. Cependant, comme les pièces en plastique sont utilisées dans les équipements de sécurité des secteurs aérospatial, automobile et maritime, le choix des bons matériaux est crucial. Les propriétés telles que la température maximale d’utilisation à court terme, la limite d’élasticité et la résistance à la traction, la résistance aux chocs, le taux de fluidité et la vulnérabilité à la fissuration sous contrainte doivent être dûment prises en compte lors de la sélection. Il est essentiel de consacrer suffisamment de temps à la recherche du matériau le plus compatible avec votre application.

Conclusion

Le moulage par injection est un procédé de fabrication très polyvalent qui continue de révolutionner les industries grâce à sa capacité à produire des pièces en plastique de formes, de tailles et de matériaux variés. Les produits peuvent atteindre des tolérances élevées avec une cohérence remarquable tout en générant un minimum de déchets. Il s’agit donc d’un procédé idéal pour la production à haut rendement.

Malgré ses avantages, le procédé présente également des limites. Les coûts de moulage initiaux élevés, les temps de préparation plus longs et les contraintes liées aux pièces métalliques ou aux produits de très grande taille requièrent une réflexion. L’efficacité de ce procédé repose sur de grandes séries de production et des conceptions bien optimisées.

Dans un monde où la technologie industrielle progresse rapidement, le moulage par injection joue un rôle crucial en offrant une solution de production fiable aux fabricants à la recherche d’une production de haute qualité et évolutive.

Rejoignez le forum des designers !

Votre expertise est essentielle pour la communauté. Rejoignez-nous et apportez vos connaissances !

Rejoindre le forum maintenantPartagez, apprenez et évoluez avec les meilleurs professionnels du secteur.