Rejoignez le forum des designers !

Votre expertise est essentielle pour la communauté. Rejoignez-nous et apportez vos connaissances !

Rejoindre le forum maintenantPartagez, apprenez et évoluez avec les meilleurs professionnels du secteur.

Le moulage sous pression est un procédé de moulage utilisé dans toute l’industrie pour créer des pièces métalliques de haute précision à partir d’alliages de moulage sous pression. Cet article explore ce processus afin de comprendre son fonctionnement, ses différents types et les avantages qu’il offre par rapport aux processus concurrents.

- Le processus de moulage sous pression se targue des temps de cycle rapides et un rendement élevé des matériaux. Il est capable de créer certains des matériaux les plus les plus complexes tout en maintenant des tolérances serrées et des finitions de surface lisses.

- Il existe deux types principaux de procédés de moulage sous pression : moulage sous pression en chambre chaude et froide. La première méthode est plus rapide et convient mieux aux métaux ayant un point de fusion plus bas, la seconde est plus lente mais peut également fonctionner avec des métaux non ferreux à point de fusion élevé.

- Le moulage sous pression présente également certaines limites, telles que investissement initial élevé, des restrictions sur la taille des pièces et une plus grande vulnérabilité aux défauts de porosité. Le procédé n’est pas pratique en dessous d’un certain volume et au-delà de certaines tailles de pièces.

Qu’est-ce que le moulage sous pression ?

Le moulage sous pression est un procédé de moulage du métal qui utilise des matrices métalliques pour créer des pièces métalliques. Le métal en fusion est versé ou injecté dans les moules métalliques et on le laisse se solidifier. Une fois solidifiées, les pièces sont démoulées et utilisées après un minimum d’opérations de finition.

Le procédé de moulage sous pression est principalement utilisé pour le moulage de métaux non ferreux, tels que l’aluminium, le magnésium, le zinc et leurs alliages, mais il peut également être utilisé pour d’autres métaux ayant des points de fusion comparables.

Le moulage sous pression est essentiellement le même que le moulage par injection, la principale différence résidant dans les matériaux utilisés – métal fondu contre plastique fondu. En outre, le moulage sous pression nécessite des températures et des pressions plus élevées en raison des propriétés des métaux, et les moules sont généralement fabriqués en acier à haute résistance pour supporter ces conditions, alors que le moulage par injection peut utiliser des moules fabriqués à partir d’une variété de matériaux en raison des températures et des pressions plus basses impliquées dans le traitement des plastiques.

Applications du moulage sous pression

Le moulage sous pression est largement utilisé dans diverses industries pour produire des pièces telles que :

- Composants automobiles (blocs moteurs, boîtiers de transmission et jantes)

- Électronique grand public (boîtiers d’ordinateurs portables, de smartphones et d’appareils photo)

- Appareils électroménagers (poignées, supports et dissipateurs thermiques)

- Composants aérospatiaux (pièces et accessoires d’aéronefs)

- Équipement industriel (pompes, corps de vanne et boîtiers)

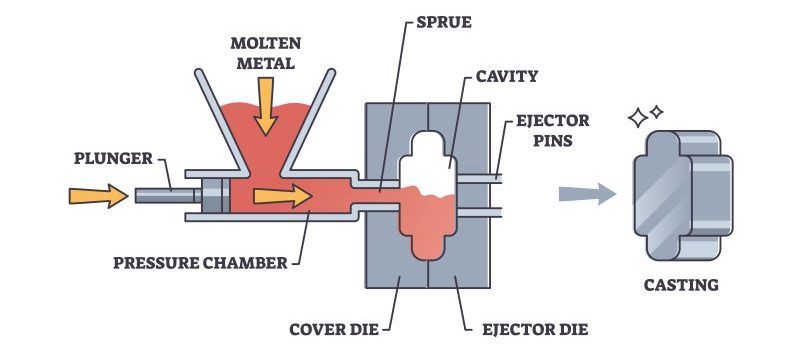

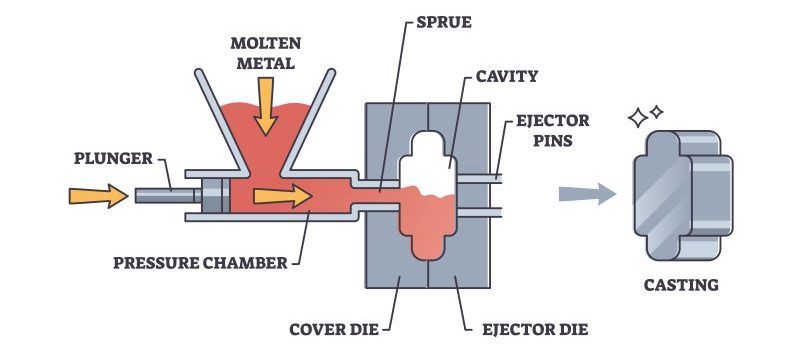

Processus de moulage sous pression

Le processus de moulage sous pression peut avoir différents mécanismes en fonction du métal, de l’application et du processus utilisé. Par exemple, le métal en fusion peut être versé par gravité ou injecté dans la matrice sous haute pression.

Examinons un processus de moulage sous pression typique, qui implique six étapes principales:

- Création de moules

- Préparation du moule

- Injection de métal

- Refroidissement

- Enlèvement de la coulée

- Opérations de finition

1. Création du moule

Dans le cas du moulage sous pression, le moule est une matrice métallique dotée d’une cavité interne de la même forme que le produit. De nos jours, les logiciels CAD/CAM et CFD (Computational Fluid Dynamics) sont utilisés pour concevoir les moules. Ces programmes peuvent simuler avec précision les moindres détails d’un moule, tels que le frottement interne, la distribution de la température, les débits, le taux de dissipation de la chaleur et l’efficacité de la lubrification.

Une fois les simulations réussies, les ingénieurs communiquent les dessins et les spécifications, telles que la tolérance et le tonnage, à des outilleurs spécialisés. Ces derniers créent le moule par usinage CNC et procèdent à des essais pour s’assurer que le produit final répond aux spécifications. Outre la cavité, un moule industriel contient également des canaux pour l’écoulement du métal, un système de refroidissement et des broches d’éjection.

C’est l’une des étapes critiques du moulage sous pression. A Un moule de haute qualité peut éliminer de nombreux problèmes en avaltels que les défauts de surface, le gaspillage de matériaux, le rétrécissement, le gauchissement et le remplissage incomplet.

2. Préparation du moule

L’étape de préparation du moule consiste à configurer le moule de la manière la plus favorable à la production de pièces moulées de haute qualité.

Le moule est composé de deux moitiés : la moitié fixe, qui est reliée au système d’injection, et la moitié amovible, qui se sépare pour retirer la pièce moulée.

Les ingénieurs nettoient et chauffent le moule avant d’y verser le métal en fusion. Ils pulvérisent également les surfaces intérieures du moule avec un lubrifiant ou un matériau réfractaire. Bien entendu, ces processus peuvent également être automatisés.

Le lubrifiant remplit de multiples fonctions, notamment la réduction des frottements internes et le maintien de la température de la matrice, la prévention d’une solidification prématurée du métal en fusion dans la filière et faciliter le retrait de la pièce coulée de la filière une fois que le métal s’est solidifié.

Enfin, les deux moitiés du moule sont fermées et fixées l’une à l’autre à l’aide d’une forte pression avant la coulée du métal.

3. Injection du métal

À ce stade, le métal en fusion remplit uniformément la matrice. Cette opération peut être réalisée de deux manières. La première consiste à le moulage sous pression par gravitéoù la force de gravité est utilisée pour remplir toutes les cavités internes du moule. Ce procédé consiste à verser le métal en fusion à partir d’une poche de coulée dans une carotte descendante qui mène à la cavité du moule.

La deuxième méthode, également connue sous le nom de le moulage sous pressionLe moulage sous pression remplit le moule en y injectant le métal en fusion sous haute pression. Les pressions peuvent aller de 100 bars (1 400 psi) à 1800 bars (26 000 psi). Cette méthode présente plusieurs avantages par rapport au moulage par gravité, tels qu’un remplissage plus rapide et de meilleure qualité du moule, la capacité de créer des structures complexes avec des parois minces, une grande stabilité dimensionnelle, une finition de surface plus lisse et la minimisation des opérations de finition en aval.

4. Refroidissement

Une fois que le métal en fusion a complètement rempli le moule, la phase de refroidissement commence. Il est important d’assurer une vitesse de refroidissement uniforme et contrôlée pour obtenir la microstructure souhaitée dans le produit final.

Le métal en fusion doit avoir suffisamment de temps pour refroidir afin d’éviter la formation de défauts superficiels ou internes dans la pièce.

5. Retrait de la coulée

Une fois la coulée prise, les moitiés du moule sont débridées pour faciliter le retrait de la coulée. Cette opération peut être effectuée manuellement ou automatiquement à l’aide de goupilles d’éjection. Les broches d’éjection sont intégrées au moule pour séparer automatiquement et en toute sécurité la pièce coulée lorsque les moitiés du moule sont séparées.

6. Opérations de finition

Les opérations de finition sont nécessaires pour retirer la carotte, les patins et les autres composants du système de fermeture de la pièce coulée. Ces composants sont ensuite refondus dans le four pour être réutilisés.

La pièce moulée peut également nécessiter des opérations de finition, telles que la rectification des surfaces et l’usinage, avant d’être prête à être remise au client.

Types de moulage sous pression

Les processus de moulage sous pression peuvent être réalisés dans différentes conditions en fonction des spécifications du processus et de la pièce finale.

Parmi les nombreux procédés spécialisés dans le moulage sous pression, deux méritent d’être détaillés : le moulage sous pression à chambre chaude et le moulage sous pression à chambre froide. Examinons ces deux procédés pour mieux les comprendre.

Moulage sous pression à chambre chaude

La chambre chaude dans le processus de coulée sous pression à chambre chaude fait référence à un four interne dans la machine de coulée. Le four est relié à la cavité de coulée par un système d’alimentation appelé « col de cygne ». Comme le métal est fondu dans la machine de coulée elle-même, ce procédé offre des temps de cycle plus rapides d’environ 20 minutes, ce qui en fait un bon choix pour la production de pièces de rechange. pour la production de masse.

La chambre chaude, cependant, ne peut pas atteindre de très hautes températures. C’est pourquoi ce procédé convient mieux aux métaux à faible point de fusion, tels que les alliages de plomb, de zinc et de magnésium. Au fur et à mesure que le métal fond, il est poussé par un plongeur dans la matrice à travers le col de cygne.

Le plongeur se retire lorsque le métal se solidifie dans la matrice. Le moule s’ouvre et la pièce est retirée. Ensuite, le moule se referme, le piston transfère le métal chaud dans la cavité de la matrice et le processus se répète.

Le procédé de moulage sous pression en chambre chaude est apprécié pour ses caractéristiques suivantes sa rapidité, sa précision et son homogénéité. En outre, il offre une plus longue durée de vie des matrices et une meilleure résistance à la corrosion.

Moulage sous pression en chambre froide

Le procédé de moulage sous pression à chambre froide est similaire au procédé à chambre chaude, à ceci près que le métal n’est pas fondu dans la machine de moulage.

Le métal est fondu dans un four externe à haute température et transféré dans la machine de coulée sous pression à chambre froide par l’intermédiaire d’une poche de coulée. Dans la machine à chambre froide, un piston hydraulique force le métal à entrer dans la matrice pour la coulée.

Ce processus est convient aux métaux ayant des points de fusion plus élevés comme le cuivre, le magnésium, l’aluminium et leurs alliages. Les alliages de magnésium commencent à fondre à environ 360°C (680°F) et vont jusqu’à 650°C (1200°F). Par conséquent, certains alliages de magnésium peuvent être coulés en utilisant le moulage sous pression en chambre chaude, tandis que d’autres peuvent être coulés en utilisant le moulage sous pression en chambre froide.

Les métaux à point de fusion élevé offrent une résistance, une durabilité et une dureté supérieures à celles des métaux à bas point de fusion. Par conséquent, le moulage sous pression en chambre froide est une solution idéale pour la fabrication de pièces en acier inoxydable. meilleur choix pour les applications exigeantes.

Avantages du moulage sous pression

Le moulage sous pression est une méthode de moulage moderne qui présente de nombreux avantages uniques. Bien qu’il existe depuis plusieurs siècles, il a gagné en popularité au cours des dernières décennies. Examinons les avantages du moulage sous pression pour comprendre pourquoi il s’agit d’un choix privilégié dans l’industrie du moulage d’aujourd’hui :

Les formes complexes sont un jeu d’enfant

L’industrie du moulage sous pression peut créer des formes très complexes grâce à ce procédé. C’est l’un des rares procédés qui permet de produire des pièces de haute qualité à un rythme rapide tout en maintenant des tolérances étroites. Les pressions élevées exercées sont capables de pousser le métal en fusion dans les canaux les plus fins avec une extrême fiabilité.

Le maître de la production de masse

La rapidité des cycles, le fort potentiel d’automatisation, l’efficacité élevée des matériaux et l’utilisation de métaux à faible point de fusion en font un procédé très efficace pour la fabrication en grande série. L’industrie utilise ce procédé dans la plupart des applications de production en série.

Conçu pour le 21e siècle

Le processus de moulage sous pression peut intégrer de manière transparente toutes les technologies les plus récentes. Il est hautement compatible avec l’automatisation et d’autres technologies de soutien telles que l’impression et la simulation 3D, les logiciels de FAO et de CAO.

Une opération de premier ordre à faible coût

Le coût par pièce diminue considérablement à mesure que le volume augmente. Bien que l’investissement initial dans la création du moule et l’intégration de l’automatisation puisse être plus élevé que pour d’autres procédés tels que le moulage en sable, il est plus que compensé par des frais d’exploitation parmi les plus bas de tous les types de procédés de moulage.

Finition lisse comme du beurre

Le moulage sous pression est réputé pour offrir l’un des meilleurs états de surface parmi les procédés de moulage. Dans de nombreux cas, les opérations de finition ne sont même pas nécessaires et le produit peut être utilisé après avoir éliminé l’excès de matière des composants du système de fermeture.

Les opérations de finition supplémentaires telles que le meulage, l’usinage et le revêtement par poudre ne sont nécessaires que lorsque l’application requiert un polissage de haute qualité ou des textures spécifiques.

Limites du moulage sous pression

Il est tout aussi important de connaître les limites et les lacunes d’un processus de fabrication. Les limites du moulage sous pression sont les suivantes :

Investissement initial élevé

Le procédé de moulage sous pression implique un investissement initial nettement plus élevé que les autres procédés. Cet aspect du moulage sous pression peut dissuader les fabricants intéressés qui n’ont qu’un petit nombre de pièces à produire. L’avantage économique du moulage sous pression réside dans la production de masse. Il n’est pas adapté à la fabrication de prototypes ou de petits lots de produits.

Les turbulences peuvent poser problème

L’injection à haute pression de métal en fusion est susceptible de générer des turbulences, qui peuvent entraîner des défauts tels que la porosité. Pour y remédier, la plupart des fonderies utilisent désormais la simulation de l’écoulement lors de la conception des moules. En optimisant la conception du moule et les paramètres du processus de coulée, la turbulence peut être minimisée dans la majorité des cas.

Par exemple, le métal est initialement poussé dans le moule avec une vitesse initiale lente pour minimiser les turbulences et la formation de bulles de gaz.

Limites de taille et de poids

Le moulage sous pression est le plus approprié pour les applications de petite et moyenne taille. Il existe des limites pratiques au poids des pièces moulées sous pression, car des pièces moulées plus grandes nécessitent naturellement des matrices plus grandes et l’équipement connexe. Les paramètres du processus, tels que la force de serrage et la capacité de dissipation de la chaleur, ne peuvent pas dépasser une certaine limite.

À mesure que la taille de la pièce moulée augmente, le coût du processus augmente également à un rythme plus élevé, rendant le processus irréalisable au-delà du point d’inflexion.

En résumé

Le procédé de moulage sous pression est une merveille moderne qui permet de produire sans effort les formes les plus délicates et les plus complexes. Il surpasse d’autres procédés de moulage, tels que le moulage en sable et le moulage à la cire perdue, en termes de rapidité, de précision, de cohérence et de finition de surface. Le moulage sous pression de l’aluminium, en particulier, a été largement utilisé dans la fabrication pour créer des véhicules plus légers tout en conservant leur résistance d’origine.

Cependant, les inconvénients du moulage sous pression, tels que le coût initial élevé et les limitations de taille et de poids, restreignent son utilisation à un petit groupe d’applications. Néanmoins, les progrès en matière de simulation et d’automatisation améliorent les capacités du moulage sous pression, élargissant ainsi son champ d’application dans la fabrication moderne.

Rejoignez le forum des designers !

Votre expertise est essentielle pour la communauté. Rejoignez-nous et apportez vos connaissances !

Rejoindre le forum maintenantPartagez, apprenez et évoluez avec les meilleurs professionnels du secteur.