Rejoignez le forum des designers !

Votre expertise est essentielle pour la communauté. Rejoignez-nous et apportez vos connaissances !

Rejoindre le forum maintenantPartagez, apprenez et évoluez avec les meilleurs professionnels du secteur.

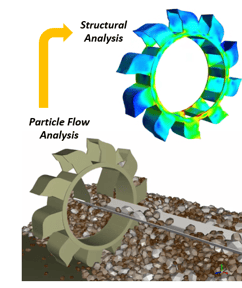

Couplage de la méthode des éléments discrets (DEM) et de l’analyse par éléments finis (FEA) pour améliorer les performances de la caisse du camion : minimiser le poids tout en maintenant la résistance.

Défis

Les industries qui manipulent des matériaux en vrac ou des équipements lourds sont confrontées à des défis importants liés à la performance structurelle, à l’usure et à l’efficacité opérationnelle. Les méthodes de conception traditionnelles reposent souvent sur des essais expérimentaux et des corrélations empiriques, qui peuvent être coûteux, prendre du temps et avoir une portée limitée. C’est là que la simulation numérique, et plus particulièrement le couplage de Méthode des éléments discrets (DEM) et l’analyse par éléments finis (FEA)devient un outil puissant. Les principaux défis auxquels sont confrontées certaines industries sont les suivants :

Intégrité structurelle sous de lourdes charges

Intégrité structurelle sous de lourdes charges

- Exploitation minière. Les bennes de camions-bennes et les godets d’excavateurs subissent des chocs répétés contre la roche, ce qui entraîne une fatigue et des fissures.

- Ciment. Les fours rotatifs subissent des contraintes mécaniques dues au mouvement du clinker.

Usure et dégradation des matériaux

- Exploitation minière. Les canalisations et les pompes à boues s’érodent en raison des flux de particules abrasives.

- Acier. Les trémies des hauts fourneaux s’usent sous l’impact continu du minerai de fer.

Distribution des charges et concentration des contraintes

- Agriculture et alimentation. Les silos développent des concentrations de contraintes en raison de l’écoulement irrégulier des grains.

- Filtration industrielle. Les cyclones manipulant des poudres subissent des contraintes structurelles dues à la vitesse élevée des particules.

Optimisation du poids et de l’utilisation des matériaux

- Machines lourdes. Les châssis des bandes transporteuses doivent être légers tout en étant résistants aux chocs.

- Automobile. Les remorques de transport de matériaux en vrac nécessitent une optimisation des matériaux afin de réduire le poids tout en maintenant la durabilité.

Solutions d’ingénierie

Le couplage de la méthode des éléments discrets (DEM) et de l’analyse par éléments finis (FEA) offre une solution puissante pour l’évaluation des performances structurelles des équipements de manutention des produits en vrac. En intégrant les interactions entre les particules et la réponse structurelle, cette approche permet aux ingénieurs de prédire usure, distribution des contraintes et fatigue, l’optimisation des conceptions pour une plus grande durabilité et efficacité.

Méthodes

Pour évaluer avec précision les forces d’impact sur la carrosserie d’un camion et déterminer les contraintes structurelles qui en résultent, les ingénieurs s’appuient sur deux méthodes numériques puissantes : le la méthode des éléments discrets (DEM) et la méthode des éléments finis (FEM ou FEA). Chaque méthode joue un rôle crucial dans la compréhension des différents aspects du problème.

DEM est utilisé pour simuler le comportement des particules (comme les fragments de roche) pendant le chargement. Il fournit des informations essentielles sur la manière dont les roches interagissent, leurs vitesses, les lieux d’impact et les forces appliquées qui en résultent sur la carrosserie du camion. Pour obtenir des résultats réalistes, les ingénieurs doivent définir des paramètres d’entrée essentiels tels que la distribution granulométrique, la forme, la densité et les propriétés mécaniques des roches.

DEM est utilisé pour simuler le comportement des particules (comme les fragments de roche) pendant le chargement. Il fournit des informations essentielles sur la manière dont les roches interagissent, leurs vitesses, les lieux d’impact et les forces appliquées qui en résultent sur la carrosserie du camion. Pour obtenir des résultats réalistes, les ingénieurs doivent définir des paramètres d’entrée essentiels tels que la distribution granulométrique, la forme, la densité et les propriétés mécaniques des roches.- FEA se concentre sur les la réponse structurelle à différentes forces. Il permet aux ingénieurs d’analyser la distribution des contraintes, les déformations et les zones de rupture potentielles.d sur les propriétés des matériaux des composants structurels. Les données d’entrée essentielles comprennent les propriétés des matériaux, des informations sur les supports et l’état de charge, ainsi que les limites de fatigue.

Au-delà de ces capacités fondamentales, l’approche DEM-FEA permet d’améliorer les performances de la structure.nces, telles que la géométrie, la l’optimisation de la géométrie, la prédiction de la fatigue et l’évaluation de l’énergie d’impact, donneCette méthodologie est essentielle pour les industries qui cherchent à améliorer la durabilité, à réduire les coûts de maintenance et à améliorer l’efficacité opérationnelle. Cette méthodologie est essentielle pour les industries qui cherchent à améliorer la durabilité, à réduire les coûts de maintenance et à améliorer l’efficacité opérationnelle.

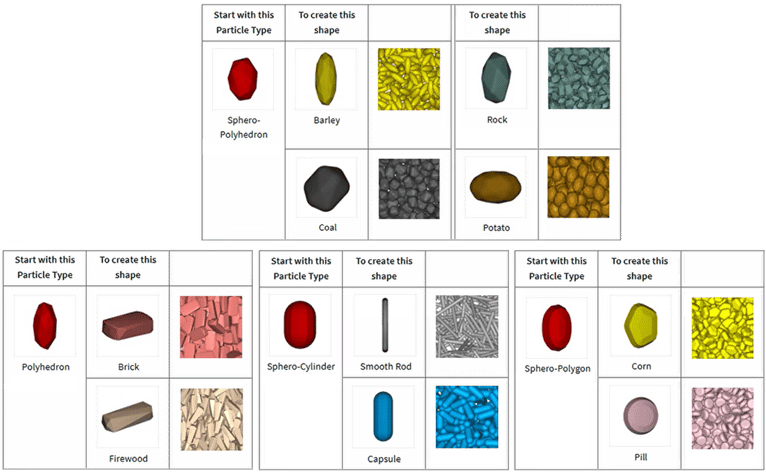

Pour démontrer la puissance de cette approche, nous présentons un modèle d’analyse de l’impact des matériaux en vrac sur les composants structurels. sur l’analyse structurelle et l’optimisation de la benne d’un camion.où la méthode DEM-FEA est appliquée pour évaluer les charges matérielles, les niveaux de contrainte et les améliorations de la conception. Ansys Rocky est l’outil DEM qui permet de manipuler des particules de différentes formes, tailles (y compris les distributions), types d’entrée de particules, etc. Le tableau suivant présente quelques types généraux de particules (en rouge) et les formes qui peuvent être obtenues en modifiant certains paramètres internes.

Résultats

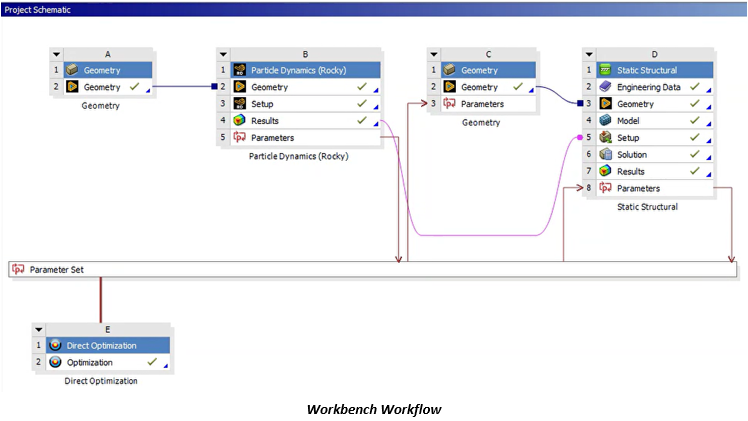

Pour cette démonstration, une benne de camion de 3,3 m x 1,7 m x 0,95 m est analysée. On suppose que des matériaux en vrac – des roches avec une distribution granulométrique (PSD) – sont libérés pour remplir la benne. Les modules impliqués dans le flux de travail sont décrits comme suit :

- Module A : Géométrie de la surface du camion à benne basculante

- Module B : Module Rocky pour résoudre la simulation DEM

- Module C : Géométrie de la surface du camion à benne et des supports structurels

- Module D : Analyse statique des structures en mécanique

- Module E : Optimisation directe

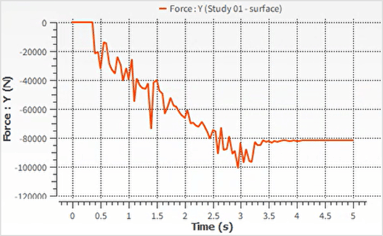

La géométrie en Module A L’animation de gauche montre les rochers remplissant la boîte. L’animation de droite est une vue de dessous permettant d’observer l’ampleur et la localisation instantanées de la force verticale (axe Y) générée par l’impact des rochers. Rocher dans Module B permet également de générer des tracés temporels pour identifier le comportement d’une variable dans le temps. Remarquez que la force maximale de -101 296 N est produite lorsque t = 2,95 s. Ensuite, l’ensemble des résultats de pression est exporté dans Ansys Mechanical. L’utilisateur peut choisir parmi les options suivantes pour exporter la pression : tous les instants, dernière sortie, plage de temps, temps spécifique et après le temps. Le temps de simulation total écoulé est de 140 s (2 min 20 s).

La géométrie en Module C, y compris les supports, sert de base à l’évaluation de l’efficacité de l’action. Analyse statique des structures en Module D. La taille des mailles doit être similaire à celle utilisée dans le Analyse du MNE pour garantir la cohérence du transfert de charge. Une fois les résultats mis à jour dans le module Rockyla pression – importée en tant que charge – peut être correctement configurée et apparaîtra comme indiqué dans l’image ci-dessous. Le temps de simulation pour ce cas est relativement court.

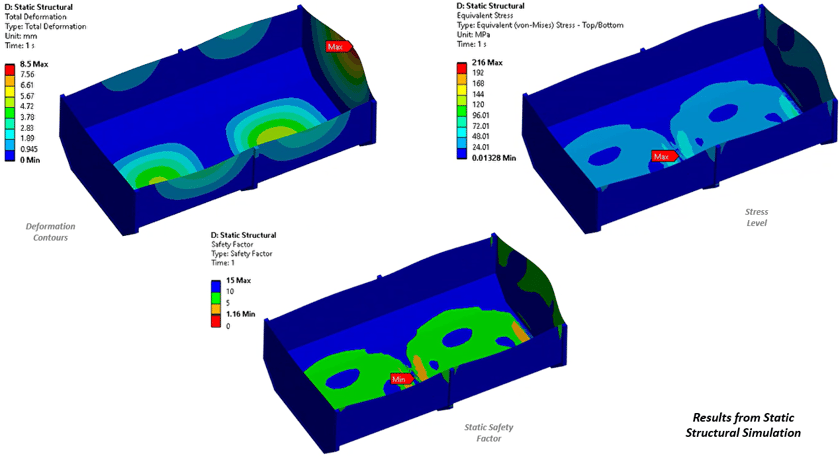

A support fixe est également utilisé pour générer le force de réaction verticale de 101,570 Nqui est ensuite comparée à la valeur calculée en Rocky à 2,95 s égale à 101,296 N. Pour cette conception initiale, il y a trois supportset le l’épaisseur de la coque est de 10 mm. D’après les résultats obtenus, cette conception doit être améliorée, car l’épaisseur de la coque est de 10 mm. le niveau de contrainte est proche de la limite d’élasticité (250 MPa) et le facteur de sécurité est de 1,16.

Optimisation

Pour la nouvelle conception, les paramètres suivants sont pris en compte :

- Entrées. [1] l’épaisseur de la plaque (entre 1 et 20 mm), [2] le nombre de supports (entre 3 et 6).

- Sorties. [1] Masse des plaques, [2] Déformation maximale, [3] Contrainte équivalente maximale, [4] facteur de sécurité statique minimal.

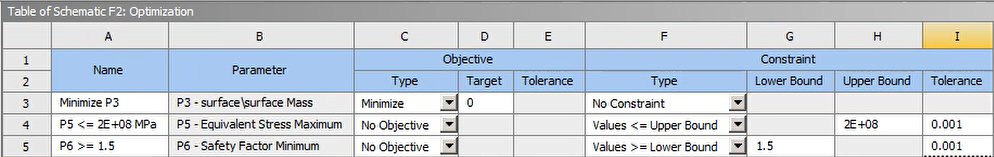

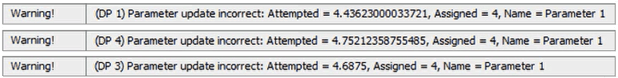

Le L’outil d’optimisation directe dans Module D est utilisé pour améliorer la géométrie et la résistance de la benne. Ce module est basé sur la méthode adaptative à objectif unique pour minimiser la masse de la plaque (cible : 0), tout en imposant des contraintes sur la contrainte équivalente maximale (200 MPa) et le facteur de sécurité minimal (1,5). En utilisant les paramètres par défaut, 33 points de conception supplémentaires sont automatiquement générés et résolus, sans qu’il soit nécessaire de rouvrir Ansys Rocky ou Mechanical. Le nombre de supports est arrondi à un nombre entier. Le temps de simulation pour chaque point de conception reste similaire à celui de la conception initiale dans Ansys Rocky et Mechanical.

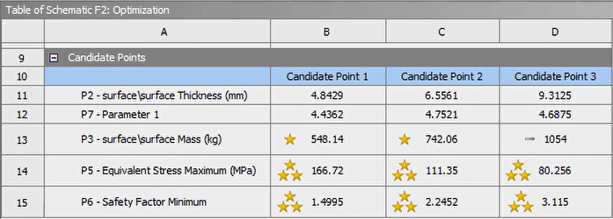

En conséquence, le module d’optimisation directe identifie les éléments suivants trois points candidats qui remplissent toutes les conditions définies à l’étape précédente. Ces points sont illustrés dans la figure suivante. Notez que la masse est marquée d’une étoile, ce qui indique qu’elle est encore « loin » de zéro (l’objectif), mais que les valeurs restent acceptables. Rappelez-vous que le « paramètre 1 » fait référence au nombre de supports, qui est arrondi à un nombre entier en conséquence. Grâce à ces informations, l’ingénieur ou le concepteur peut prendre des décisions éclairées sur la manière de poursuivre la conception.

Rejoignez le forum des designers !

Votre expertise est essentielle pour la communauté. Rejoignez-nous et apportez vos connaissances !

Rejoindre le forum maintenantPartagez, apprenez et évoluez avec les meilleurs professionnels du secteur.

DEM

DEM