Rejoignez le forum des designers !

Votre expertise est essentielle pour la communauté. Rejoignez-nous et apportez vos connaissances !

Rejoindre le forum maintenantPartagez, apprenez et évoluez avec les meilleurs professionnels du secteur.

Exploiter tout le potentiel de la fabrication additive avec les solutions Ansys Additive

La fabrication additive (AM) a révolutionné la façon dont les ingénieurs conçoivent et produisent des pièces complexes, en offrant une flexibilité et une efficacité sans précédent. Cependant, pour exploiter pleinement ses avantages, une approche robuste basée sur la simulation est essentielle à chaque étape du processus, de l’optimisation de la conception à l’impression et au post-traitement. Ansys propose une suite complète de solutions additives adaptées à ces étapes critiques, garantissant précision, fiabilité et performance. Dans ce blog, nous verrons comment chaque produit Ansys Additive – de la simulation des processus à l’analyse des matériaux – joue un rôle crucial dans l’amélioration du flux de travail de l’AM, la minimisation des risques et l’optimisation de la réussite de l’impression.

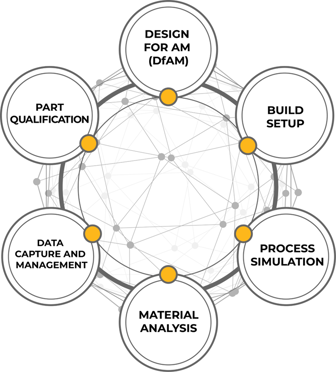

L’univers de l’additif

Voyons comment l’écosystème AM est géré par les outils Ansys :

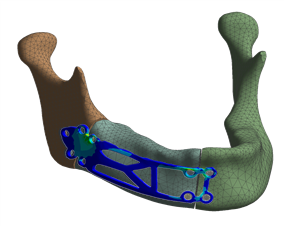

- Conception pour la fabrication additive (DfAM). Approche d’ingénierie qui optimise les conceptions spécifiquement pour les processus de fabrication additive (AM), plutôt que de simplement adapter les conceptions traditionnelles à l’impression 3D. La DfAM exploite les capacités uniques de l’AM, telles que les géométries complexes, les structures légères et l’efficacité des matériaux, afin d’améliorer les performances tout en réduisant le poids, le coût et le temps de production. Les principes clés de la DfAM comprennent l’optimisation de la topologie, les structures en treillis, la consolidation des pièces et la minimisation des matériaux de support afin d’améliorer la fabricabilité et le post-traitement. Les outils importants sont les suivants Découverte et Mécanique. Le premier permet de modifier rapidement la géométrie, de créer des treillis et des géométries légères et d’affiner facilement des formes complexes optimisées pour la fabrication additive. Les outils d’optimisation topologique aident les ingénieurs à créer des structures organiques légères qui conservent leur résistance tout en réduisant l’utilisation de matériaux. Pour cette tâche, les deux Découverte et Mécanique peut être utilisée. Les prothèses sont un exemple bien connu d’optimisation de la topologie dans les applications biomédicales.

- Configuration de la construction désigne le processus de préparation avant l’impression, garantissant une construction réussie et efficace. Il s’agit d’orienter la pièce, de positionner plusieurs pièces sur la plaque de construction, de créer des structures de support et de définir les paramètres d’impression tels que l’épaisseur de la couche, la stratégie de balayage et les paramètres des matériaux. Une bonne configuration de la construction est essentielle pour minimiser les distorsions, optimiser l’utilisation des matériaux et réduire les efforts de post-traitement.

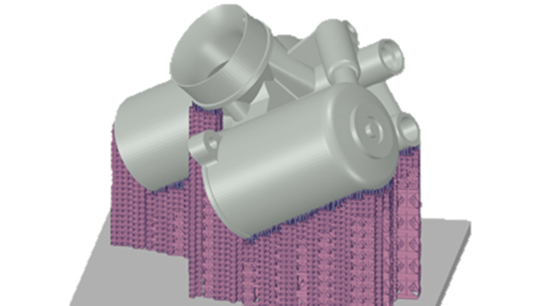

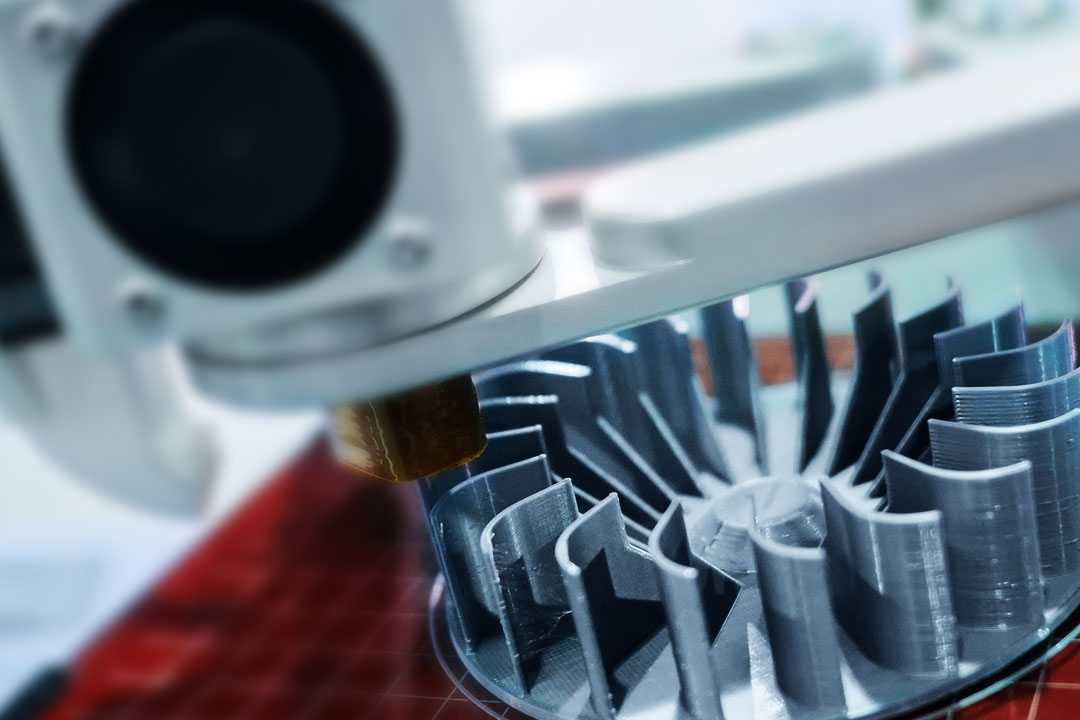

Ansys Additive Prep est l’outil qui vous permet de préparer les pièces qui seront fabriquées par fabrication additive. Additive Prep est intégré à Ansys SpaceClaim et étroitement intégré au flux de travail additif, que vous poursuiviez votre flux de travail en simulant le processus AM ou que vous envoyiez vos pièces directement dans la chambre de fabrication. Orientez vos pièces en fonction de vos priorités en termes de temps de construction, de volume de supports et de tendance à la distorsion, puis générez automatiquement des supports pour ces pièces. Ajustez votre stratégie et vos paramètres de construction, générez un fichier de construction, puis visualisez et animez les vecteurs de numérisation d’une tranche ou les tranches d’une construction dans le visualiseur de tranches. Les pièces et les supports orientés de manière optimale qui en résultent, avec le modèle de balayage associé, sont prêts à être imprimés ou à être simulés à l’aide de Impression additive ou Mécanique. Dans l’image, les géométries de support générées par Ansys Additive Prep.

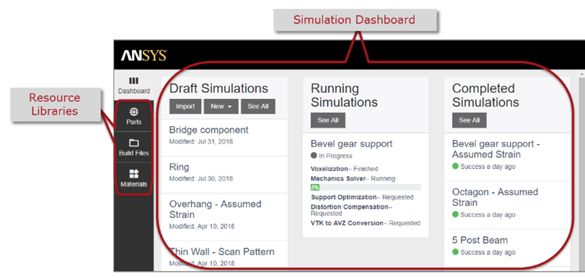

- Simulation de processus dans la fabrication additive implique l’utilisation de modèles informatiques pour prédire et analyser les phénomènes physiques qui se produisent au cours du processus d’impression. Elle aide les ingénieurs à comprendre les effets thermiques, les contraintes résiduelles, les distorsions et les défauts potentiels tels que le gauchissement, la surchauffe ou le manque de fusion. En simulant des facteurs tels que la distribution de la chaleur, le comportement des matériaux et l’interaction avec le support, la simulation de processus permet d’optimiser les paramètres de fabrication, l’orientation des pièces et les structures de support avant l’impression. Cela permet de réduire les itérations coûteuses d’essais et d’erreurs, d’améliorer la qualité des pièces et de garantir une plus grande fiabilité et une meilleure répétabilité de la production par AM. Ansys Additive Print – Outil autonome permettant aux opérateurs de machines d’impression 3D d’effectuer des simulations rapides de pièces pour s’assurer qu’elles seront imprimées avec succès en prédisant les bandes de déformation des pièces, en recommandant et en validant la préparation de la construction (besoins d’orientation et de support), en réduisant les essais de prototypes.

Inclus dans les licences Additive Print et Additive Suite.

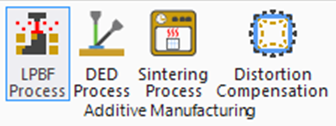

Des simulations plus avancées peuvent être réalisées dans Ansys Mechanical pour prédire les distorsions et les contraintes au niveau macro dans les pièces afin de prévenir les défaillances de fabrication et de fournir des données de tendance pour améliorer les conceptions pour la fabrication additive, y compris l’orientation de la pièce et le placement et le dimensionnement du support à l’aide de différents add-ons :

Dans la fusion laser sur lit de poudre (LPBF) – également connue sous le nom de DMLM, DMLS ou SLM – une fine couche de poudre métallique est déposée, et un faisceau laser très concentré fait fondre la poudre, la fusionnant à la couche précédente. Ce processus est répété couche par couche, formant une pièce solide. La première couche est déposée sur une plaque de construction ou un substrat, qui constitue la base de la structure.Dans le dépôt par énergie dirigée (DED) – également appelé LENS, EBAM®, WAAM ou LDT – un laser ou un faisceau d’électrons crée un bain de fusion sur un matériau préalablement solidifié, où de la poudre soufflée ou un fil alimenté est introduit pour ajouter du matériau. Contrairement au procédé LPBF, qui permet de fabriquer des pièces à partir d’un lit de poudre, le procédé DED permet un dépôt localisé du matériau, ce qui le rend adapté aux réparations, aux revêtements et aux structures de plus grande taille.

Les procédés PBF et DED génèrent tous deux des températures élevées et des gradients thermiques importants, ce qui entraîne une surchauffe, des déformations et des contraintes résiduelles. Ces contraintes peuvent entraîner des déformations importantes, gêner le dépôt de couches ultérieures, voire provoquer des fissures et le détachement de la pièce de la plaque de fabrication. En outre, une fois que la pièce est retirée de la plaque de fabrication, les contraintes résiduelles peuvent introduire de nouvelles déformations, ce qui entraîne des écarts par rapport à la géométrie prévue.

Les simulations du processus de frittage permettent de prévoir le retrait et le gauchissement gravitationnel des pièces complexes, ce qui réduit les essais et les erreurs lors de la conception tout en élargissant la gamme des géométries viables. Une fois qu’un système de matériaux est bien calibré avec des résultats reproductibles, des algorithmes de compensation peuvent être appliqués pour modifier la conception, en s’assurant que la forme finale respecte les spécifications dimensionnelles.

Il est également bien connu que les modèles de CAO nécessitent souvent des ajustements pour compenser les distorsions survenant au cours du processus de fabrication. La compensation des distorsions dans les logiciels de simulation est un outil puissant pour corriger ces écarts. Le processus d’obtention d’une géométrie compensée par la distorsion peut impliquer une résolution unique ou nécessiter plusieurs itérations, en fonction de l’application et des exigences en matière de tolérance. Le choix de l’approche appropriée dépend de facteurs tels que les propriétés des matériaux, les contraintes de fabrication et les spécifications de la pièce finale.

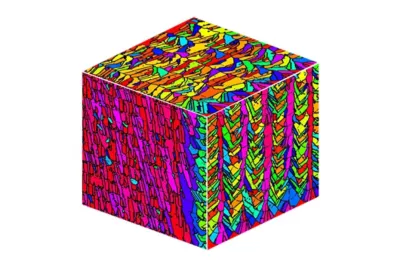

- Analyse des matériaux. Cet outil est un environnement exploratoire pour les scientifiques hébergé dans la même interface autonome que Impression additive. L’objectif de Science additive est de déterminer la meilleure combinaison de paramètres de procédé à utiliser pour construire votre pièce, compte tenu d’une machine LPBF et d’un matériau. Vous commencez cette exploration par une simulation paramétrique monobille pour réduire les combinaisons de paramètres de procédé à un nombre plus restreint de candidats acceptables sur la base des dimensions de la piscine de fusion. En général, vous voudrez ensuite effectuer une simulation de la porosité en utilisant les paramètres choisis dans la simulation monobille pour déterminer la porosité de manque de fusion associée à ces paramètres de processus. Enfin, les simulations de microstructure révèlent des informations sur la structure des grains et peuvent être comparées aux essais de laboratoire par diffraction d’électrons rétrodiffusés (EBSD).

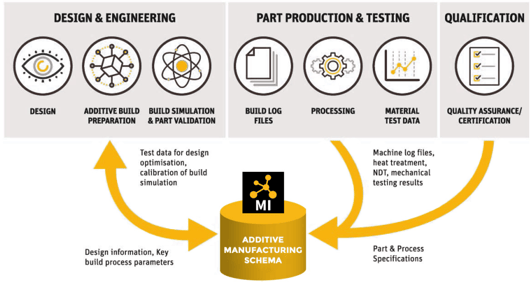

- Capture et gestion des données. Ansys Granta joue un rôle important dans l’étape de saisie et d’analyse des données du cycle de fabrication additive en fournissant une solution complète pour la gestion des données sur les matériaux. Avec Ansys Granta MILes ingénieurs peuvent capturer et analyser les bonnes informations de leurs projets de fabrication additive, ce qui permet de commercialiser les solutions plus rapidement et d’améliorer la compréhension des relations critiques entre les processus et les propriétés. L’intégration de l’apprentissage automatique facile à utiliser dans Granta MI réduit les essais et les erreurs dans la fabrication additive, en optimisant les données et la connaissance du projet. En outre, Granta MI garantit des processus d’essai et d’analyse des matériaux efficaces et traçables, depuis le laboratoire d’essai jusqu’aux données de conception, ce qui maximise le retour sur investissement. Ceci est particulièrement important dans la fabrication additive, où la compréhension des propriétés des matériaux et des paramètres du processus est cruciale pour la qualification des pièces et la réalisation du plein potentiel de la technologie.

- Qualification des pièces. L’écosystème ANSYS joue un rôle crucial dans la qualification des pièces pour la fabrication additive (AM) en intégrant la validation de la conception, l’analyse structurelle et thermique, et le contrôle des documents pour garantir des pièces de haute qualité et certifiables. ANSYS Additive Suite permet aux ingénieurs de valider les conceptions par l’optimisation de la topologie et la compensation des distorsions, garantissant ainsi la fabricabilité. ANSYS Mechanical et Fluent effectuent des analyses structurelles et thermiques, prédisant les contraintes, les déformations résiduelles et la distribution de la chaleur afin de prévenir les défaillances. ANSYS Granta MI assure la traçabilité en capturant les données sur les matériaux, les paramètres des processus et les résultats des tests, rationalisant ainsi le contrôle des documents et la certification pour la conformité réglementaire dans des industries telles que l’aérospatiale et les appareils médicaux. Cette approche holistique minimise les essais et les erreurs, réduit les coûts et accélère l’approbation des pièces AM.

Conclusion

Les solutions additives d’Ansys offrent une approche puissante, axée sur la simulation, qui permet d’exploiter pleinement le potentiel de la technologie de fabrication additive. Fabrication additive (AM). En intégrant la la validation de la conception, la préparation de la construction, la simulation des processus, l’analyse des matériaux et la gestion des données.Ansys garantit la précision, la fiabilité et l’efficacité tout au long du processus d’AM. A partir de Principes du DfAM et optimisation de la topologie à prédiction des contraintes thermiques et compensation des distorsionsLes outils d’Ansys aident les ingénieurs à réduire les essais et les erreurs, à optimiser les performances des pièces et à accélérer le processus de fabrication. qualification et certification des pièces. En s’appuyant sur les Granta MI pour la traçabilité des données et Additive Suite pour les simulations avancées.les fabricants peuvent produire en toute confiance des pièces certifiées de haute qualité tout en minimisant les risques et les coûts de production.

Rejoignez le forum des designers !

Votre expertise est essentielle pour la communauté. Rejoignez-nous et apportez vos connaissances !

Rejoindre le forum maintenantPartagez, apprenez et évoluez avec les meilleurs professionnels du secteur.